Изобретение относится к измерению параметров колебаний и может быть использовано для определения режимов механической и термической обработки деталей.в машиностроении, приборостроении и радиотехнике. Цель изобретения - расширение технологических возможностей за счет использования деталей сложной конфигурации, резонансные параметры которых оценивают с помощью резонатора в зависимости от величины внешнег фактора для детали в исходном состоянии и после обработки на различных режимах.

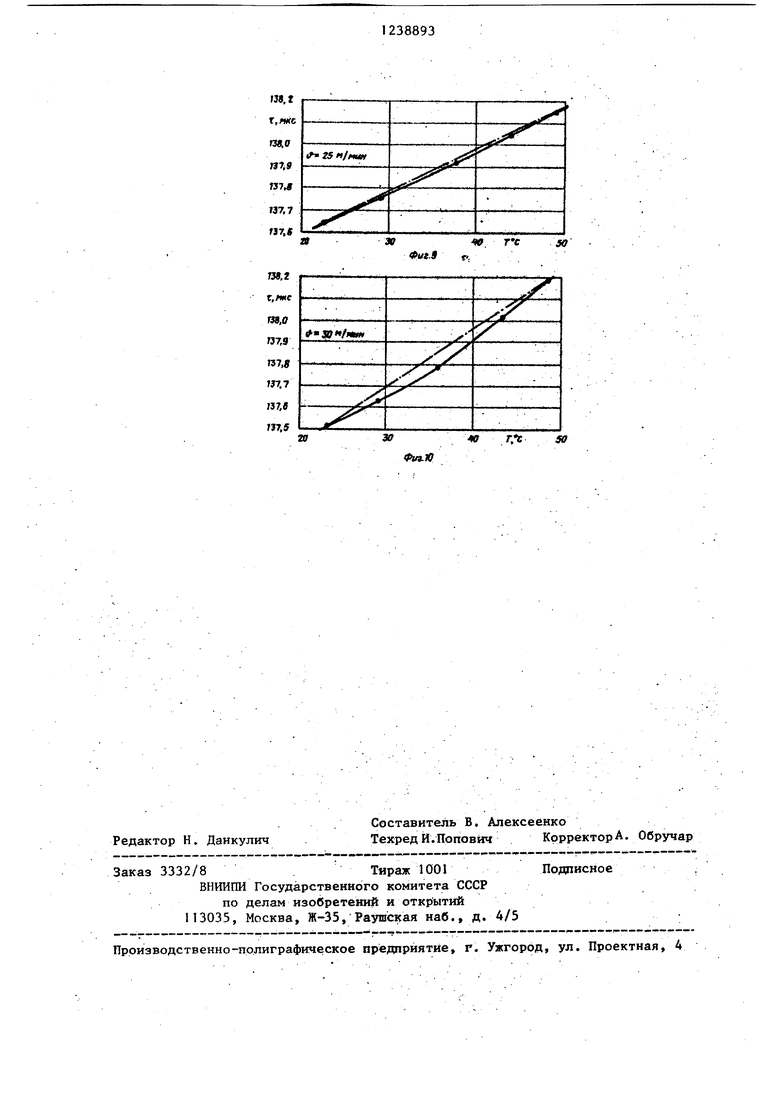

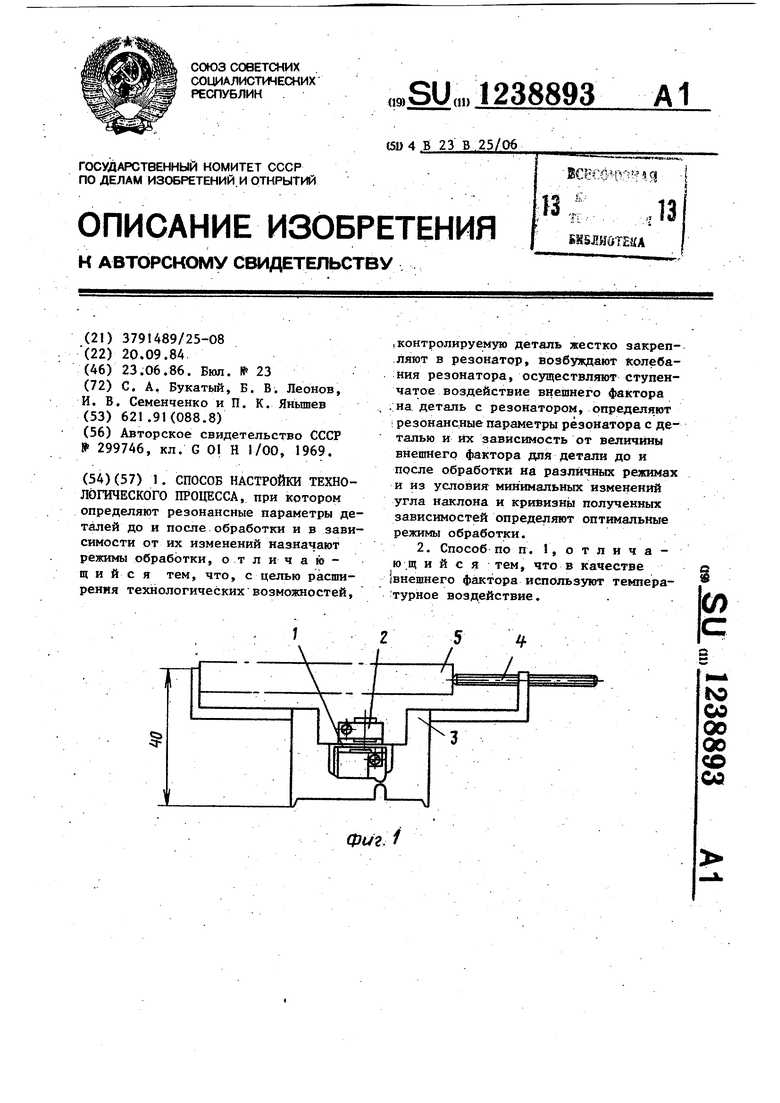

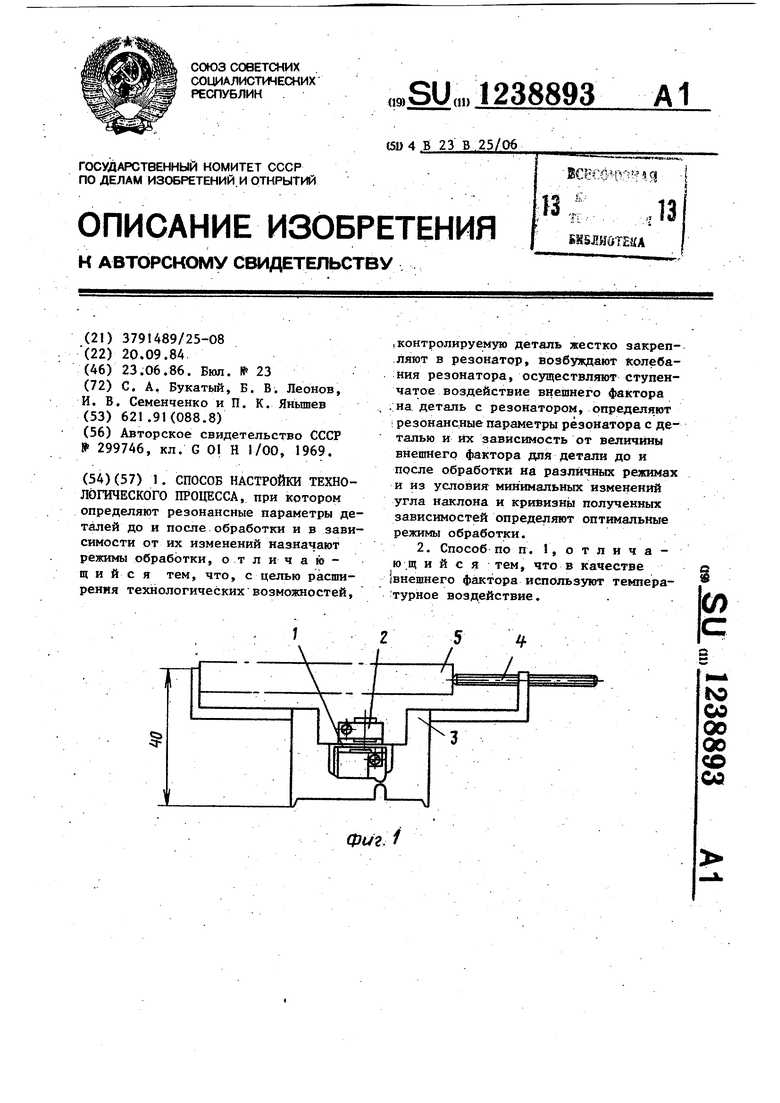

На фиг, I приведена схема устройства для реализации способа; на фиг. 2 - 10 - параметры.изменений зависимостей резонансных параметров для детали в исходном состоянии и после обработки.

Способ осуществляют следующим образом.

Несколько деталей закрепляют жестко в одинаковые измерительные элементы , содержащие резонатор 1, электромагнитное устройство 2 для возбуждения колебания резонатора, Kdpnyc 3, в котором винтом 4 жестко закрепляют контролируемую деталь 5. Полученную при закреплении детали систему деталь - измерительный элемент помещают в термостат и возбуткдают колебани резонатор.а с помощью генератора колебаний. Резонансные параметры (частот или период колебаний) резонатора измеряют частотомером. Задавая в термостате определенные температуры., определяют соответствующие им резонансные параметры резонатора и получают з ависимости, характеризующие детали в исходном состоянии.

Нагрузочное воздействие (в данном сл.учае температура) изменяет равновесное состояние детали и измерительного элемента и приводи к закономерному изменению резонансно-частотных параметров резонатора в зависимости от величины воздействия (температуры) . Очевидно, что измерительный эле- мент с резонатором должен обладать линейной характеристикой. Тогда при жестком креплении п нем детали нелинейность зависимости будет обусловлена свойствами детали, т.е. наличием в ней дефектов и внутренних напряжений, возникающих при обработке.

0

0

5

0

После снятия исходных зависимостей детали подвергают обработке при последовательном изменении одного или нескольких параметров режима.

Описанным способом определяют повторные зависимости по изменению их относительно исходных определяют оптимальный режим.. .

Ступенчатое (детерменированное)

воздействие может быть температур- ;ным, магнитным,-cHinoBbw. Наибольшую точность дает температурное воздействие в области климатических температур (-40 - +бО®е).

5 Время вь1держ1ки на каждой ступени воздействия необходимо для выравнивания параметров воздействия по всему объему детали. Его определяют по прекращению изменения величины ре0 зонансных параметров детали.

Помещение контролируемых деталей на подставку с линейньми характеристиками и изоляция от внешних вибраций и значительных колебаний атмос5 ферного давления существенно повысило точность и воспроизводимость результатов измерений резонансных параметров детали. , .....

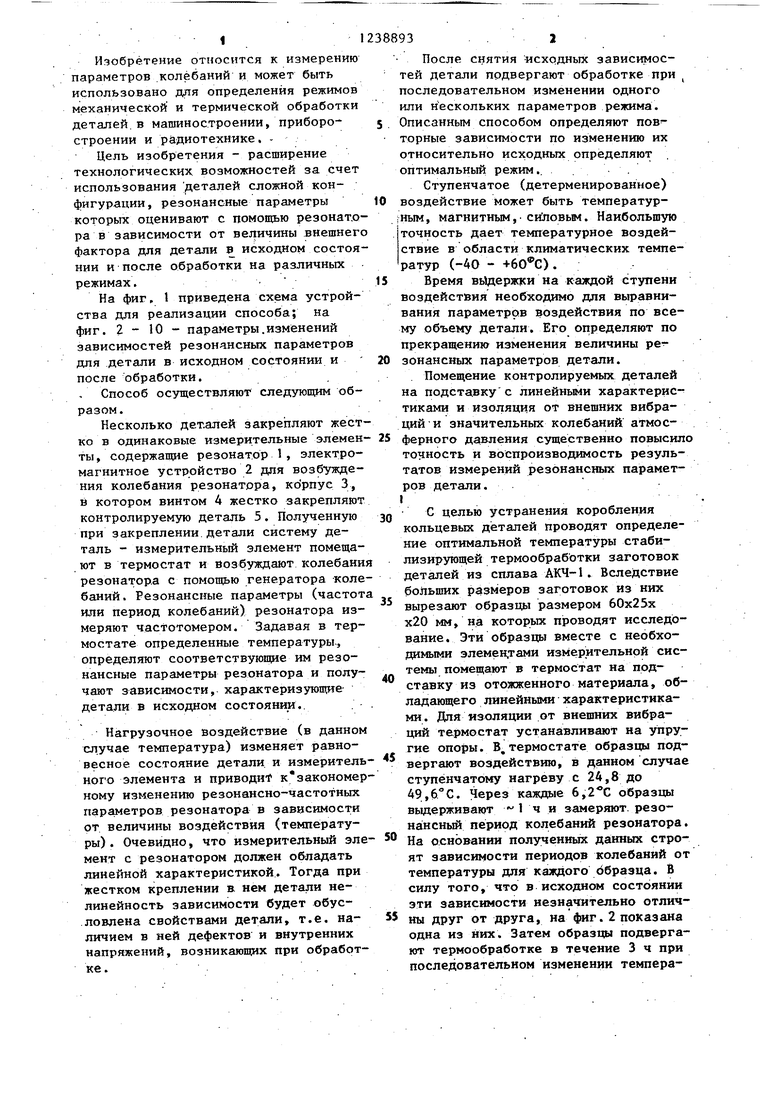

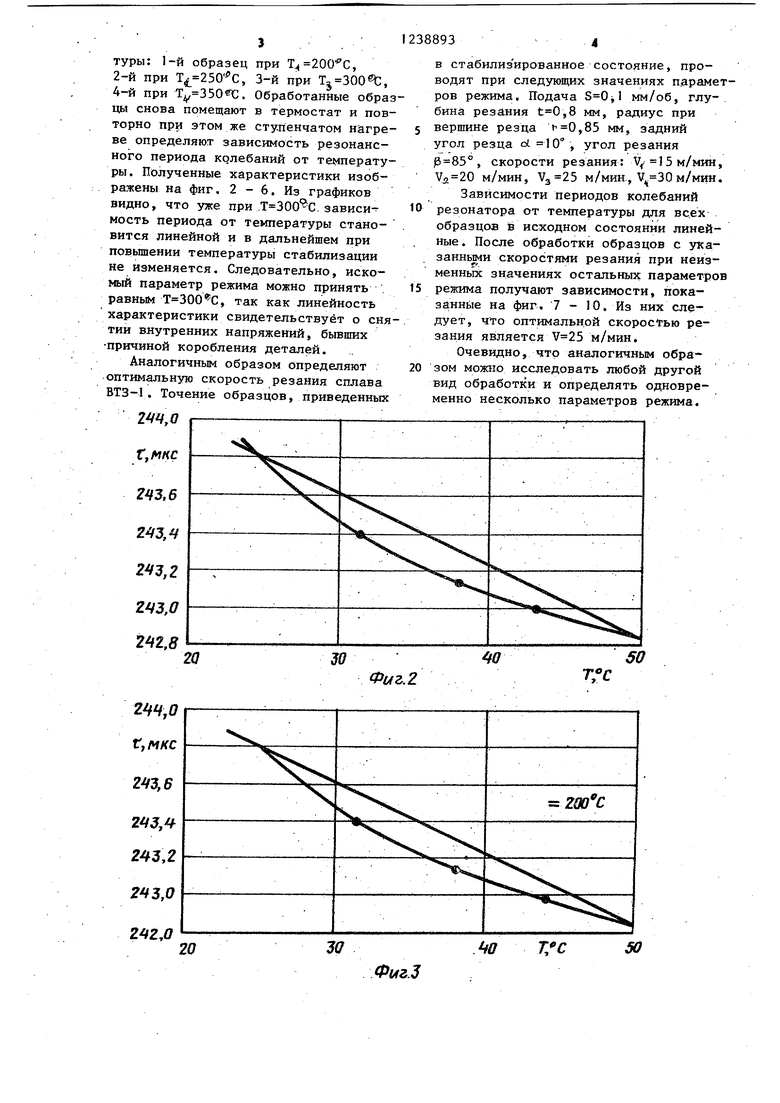

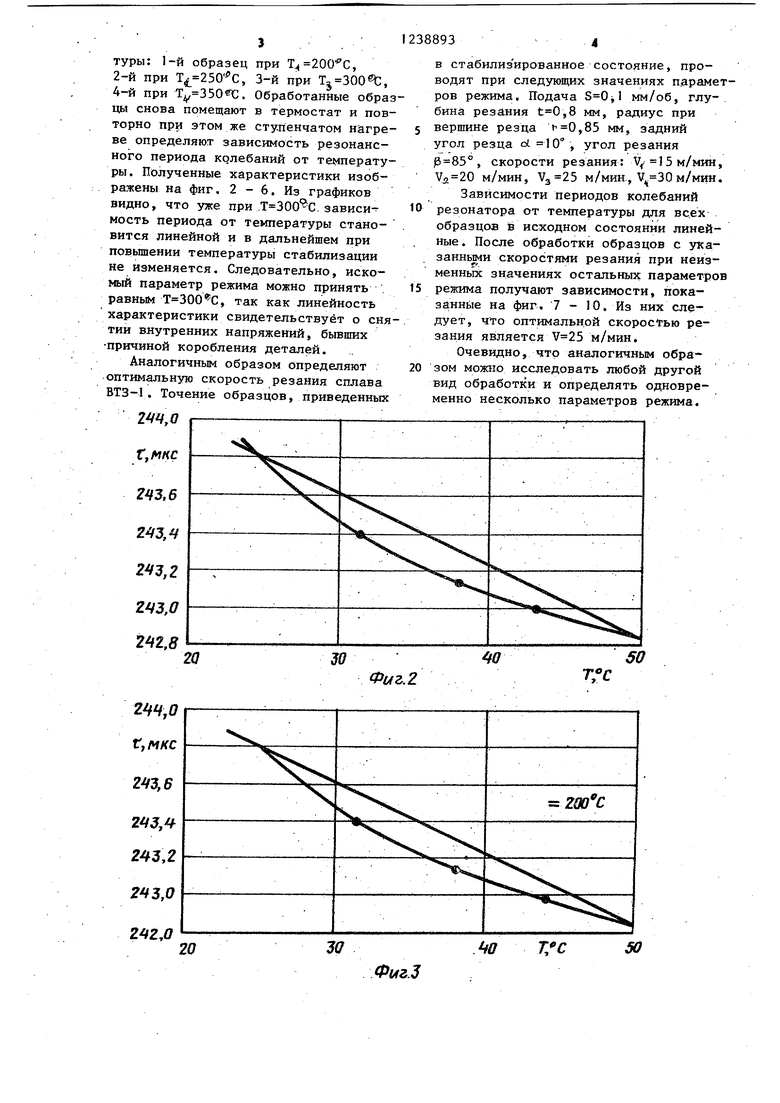

С целью устранения коробления кольцевых деталей проводят определение оптимальной температуры стабилизирующей термообработки заготовок деталей из сплава АКЧ-1. Вследствие больших размеров заготовок из них вырезают образцы размером 60x25х х20 мм, на которых проводят исследование. Эти образцы вместе с необходимыми элемен.тами измерительной системы помещают в термостат на подставку из отожженного материала, обладающего линейными характеристиками. Для изоляции от виептих вибраций термостат устанавливают на упругие опоры. В,термостате образцы подвергают воздействию, в данном случае ступенчатому нагреву с 24,8 до 49,6°С. Через каждые 6, образцы выдерживают 1 ч и замеряют, резо- на:нсный период колебаний резонатора. На основании полученных данных строят зависимости периодов колебаний от температуры для каждого дбразца. В силу того, что в исходном состоянии эти зависимости незначительно отлич- 5 ны друг от друга, на фиг.2 показана одна из Них. Затем образцы подвергают термообработке в течение 3 ч при последовательном изменении температуры: 1-й образец при , 2-й при , 3-й при , 4-й при Т 350«Х;. Обработанные образцы снова помещают в термостат и повторно при этом же ступенчатом нагреве определяют зависимость резонансного периода колебаний от температуры. Полученные характеристики изображены на фиг. 2 - 6. Из графиков видно, что уже при . зависи- мость периода от температуры становится линейной и в дальнейшем при повышении температуры стабилизации не изменяется. Следовательно, искомый параметр режима можно принять равным , так как линейность характеристики свидетельствует о снятии внутренних напряжений, бывших причиной коробления деталей.

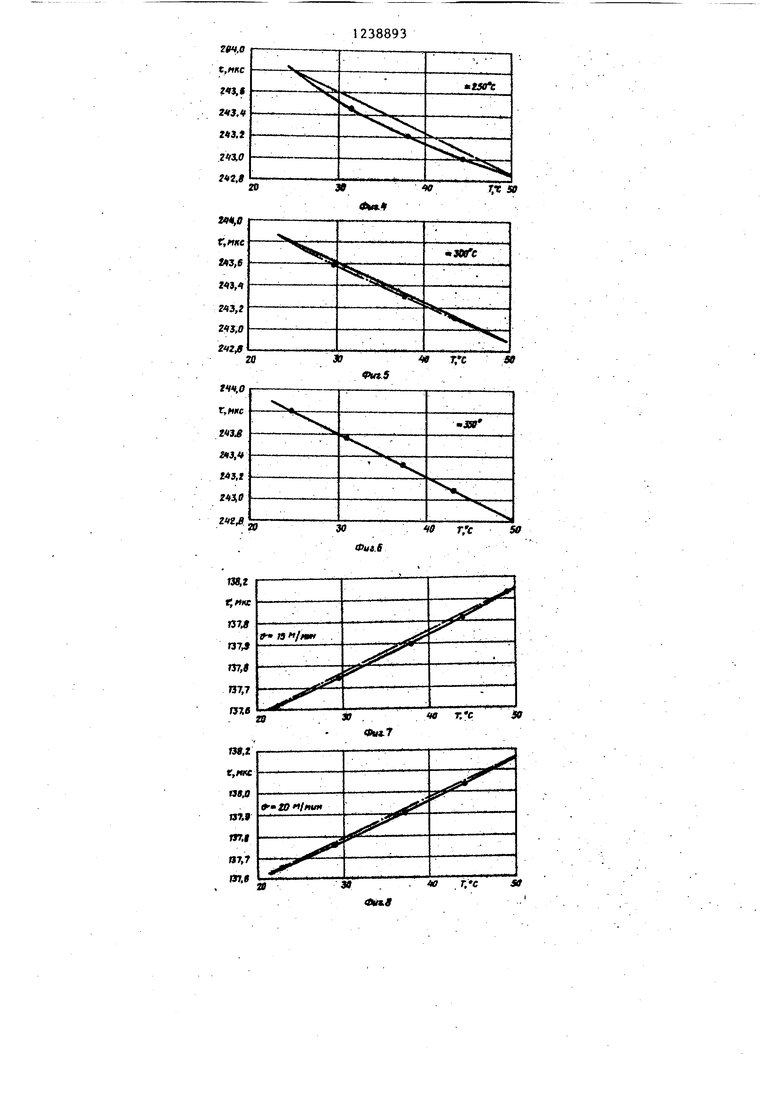

Аналогичным образом определяют оптимальную скорость резания сплава ВТЗ-. Точение образцов, приведенных

t,MKC

2Ц3.6

20

в стабилиз ированное состояние, проводят при следующих значениях параметров режима. Подача мм/об, глубина резания ,8 мм, радиус при вершине резца 0,85 мм, задний угол резца а. 10° , угол резания , скорости резания: У, 15м/мин, м/мин, УЗ 25 м/мин, м/мин.

Зависимости периодов колебаний резонатора от температуры для всех-. образцов 1в исходном состоянии линейные. После обработки образцов с ука- занньми скоростями резания при неиз- менньгх значениях остальных параметров режима получают зависимости, показанные на фиг. 7 - 10. Из них следует, что оптимальной скоростью резания является м/мин.

Очевидно, что аналогичным образом можно исследовать любой другой вид обработки и определять одновременно несколько параметров режима.

Фиг.З

Т 50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества стабилизации механических свойств и размеров деталей и устройство для его осуществления | 1983 |

|

SU1259143A1 |

| Устройство для электрохимической обработки лопаток турбин | 1983 |

|

SU1110592A1 |

| Способ вибрационной обработки отверстий | 1989 |

|

SU1696170A1 |

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| Способ вибрационной обработки деталей сложной формы | 1986 |

|

SU1316797A1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВЯЗКОУПРУГИХ ЖИДКИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2411500C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2014 |

|

RU2588757C2 |

| Способ виброобработки деталей | 1975 |

|

SU622653A1 |

| СПОСОБ ВИБРООБРАБОТКИ МАЛОЖЕСТКИХ ДЕТАЛЕЙ ДЛЯ СНИЖЕНИЯ В НИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2008 |

|

RU2424101C2 |

тдг «;«« тл тл m,t

Ш,7

me

to

т.г

t,/«KC

авл

m.i

87,7

me

Яж«

fM,t

T.mic

t38,a

Wli9

тл

137,7

т.в

га

Редактор Н. Даикулич

Заказ 3332/8Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5;

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

30

4ог r.t so

Составитель В. Алексеенко

Техред И.Попович Корректор А. Обручар

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ЗАГОТОВОК | 0 |

|

SU299746A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-06-23—Публикация

1984-09-20—Подача