2.Устройство по п. 1, отличающееся теы, что привод периодического и реверсивного вращения выполнен в виде муфты свободного хода, кинематически связанной системой шестерен с приводным валом и электромагнитной муфты двойного хода, сообщающей реверсивное движение ходовому винту.

3.Устройство по п. 1, отличающееся тем, что привод периодического и реверсивного вращения выполнен в виде щаговых двига1

Изобретение относится к автоматизации процессов щтамповки и может быть использовано для подачи полосового и ленточного материала в рабочую зону пресса.

Цель изобретения - расширение технологических возможностей устройства.

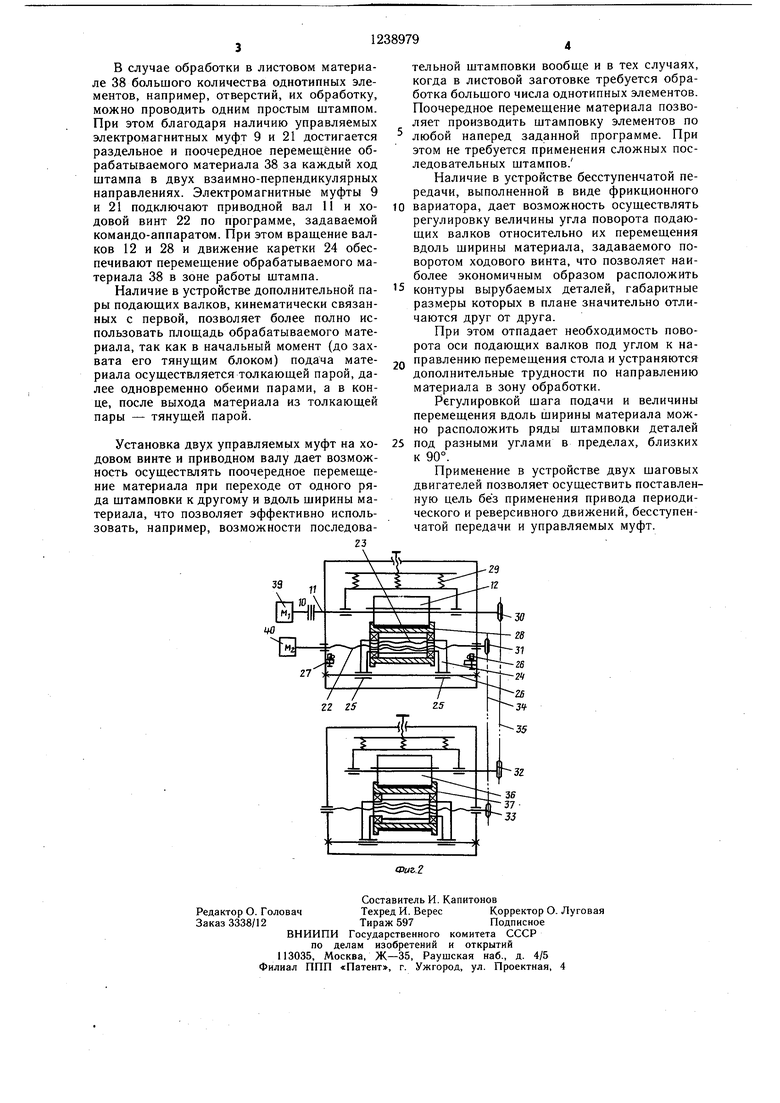

На фиг. 1 показана к -нематическая схема устройства; на фиг. 2 - вариант выполнения привода периодического и реверсивного движений в виде двух щаговых двигателей.

Устройство содержит электродвигатель 1, соединенный с кривощипной планшайбой 2, на которой установлена перемещаемая винтом 3 ползущка 4, соединенная через тягу 5 с муфтой 6 свободного хода. Последняя установлена на вал 7, который через фрикционный вариатор 8, электромагнитную управляемую муфту 9 и компенсационную муфту 10 соединен с приводным валом 11, на шлицах последнего с возможностью осевого перемещения установлен подающий валок 12. Муфта 10 служит для компенсации переменно-параллельного смещения осей валов 7 и 11.

Вал 7 через систему щестерен 13-19, электромагнитную муфту 20 двойного хода и электромагнитную управляемую муфту 21 соединен с ходовым винтом 22, на котором установлена гайка 23, кинематически связанная с кареткой 24, установленной с возможностью перемещения по направляющей 25 до конечных выключателей 26 и 27, которые соединены с командо-аппаратом (не показан). На каретке 24 свободно установлен второй подающий валок 28, на наружной поверхности которого выполнены два кольцевых буртика, между которыми размещен валок 12, который подпружинен относительно валка 28 пружиной 29 сжатия.

Звездочками 30-33 и цепями 34 и 35 подающие валки 12 и 28 соединены с подающими валками 36 и 37 второго блока подачи аналогичной конструкции.

Обрабатывае мый материал 38 помещен между валками 12 и 28, 36 и 37.

телей, один из которых связан с приводным валом, а другой - с ходовым винтом.

4.Устройство по п. 1-3, отличающееся тем, что валок, связанный с ходовым винтом, выполнен с двумя кольцевыми буртами на наружной поверхности, между которыми размещен второй валок.

5.Устройство по п. 1, отличающееся тем, что бесступенчатая передача выполнена в виде фрикционного вариатора.

В устройстве (фиг. 2) в качестве привода периодического и реверсивного движений могут быть применены шаговые двигатели 39 и 40. В этом случае двигатель 39 соединен с приводным валом 11 через компенсационную муфту 10, а двигатель 40 соединен с ходовым винтом 22.

Устройство работает следующим образом.

Постоянное вращение от электродвигателя 1 передается планшайбе 2 и через пол- зущку 4 и тягу 5 преобразуется в возвратно-поступательное движение обоймы и периодический поворот ступицы муфты 6 и связанного с ней вала 7, от которого периодическое вращение получают приводной вал 11, подающий валок 12 и ходовой винт 22. Вращение винта 22 преобразуется в шаговое перемещение каретки 24, валка 28 и связанного с ним через буртики валка 12.

Установку определенного угла наклона штампуемого ряда деталей относительно направления подачи материала 38 производят путем изменения величины поворота приводного вала 11 относительно поворота ходового винта 22, что достигается изменением

передаточного отношения фрикционного вариатора 8.

Конечные выключатели 26 и 27 устанавливают таким образом, что положение каретки 24 при взаимодействии с одним из

них соответствует вырубке крайней детали в ряду по ширине материала 38.

При воздействии каретки 24 на выключатель 26 или 27 сигнал от последнего передается на электромагнитную муфту 20 двойного хода, которая через систему шестерен 13-19 проводит реверс вращения ходового винта 22. Каретка 24 начинает перемещение в обратном направлении. При этом направление вращения приводного вала 11 остается неизменным. С реверсированием движения каретки 24 начинается штамповка следующего ряда деталей.

В случае обработки в листовом материале 38 большого количества однотипных элементов, например, отверстий, их обработку, можно проводить одним простым штампом. При этом благодаря наличию управляемых электромагнитных муфт 9 и 21 достигается раздельное и поочередное перемеш.ёние обрабатываемого материала 38 за каждый ход штампа в двух взаимно-перпендикулярных направлениях. Электромагнитные муфты 9 и 21 подключают приводной вал 11 и ходовой винт 22 по программе, задаваемой командо-аппаратом. При этом враш.ение валков 12 и 28 и движение каретки 24 обеспечивают перемещение обрабатываемого материала 38 в зоне работы штампа.

Наличие в устройстве дополнительной пары подаюших валков, кинематически связанных с первой, позволяет более полно использовать плошадь обрабатываемого материала, так как в начальный момент (до захвата его тянущим блоком) подача материала осуществляется толкающей парой, далее одновременно обеими парами, а в конце, после выхода материала из толкающей пары - тянущей парой.

Установка двух управляемых муфт на ходовом винте и приводном валу дает возможность осуществлять поочередное перемещение материала при переходе от одного ряда щтамповки к другому и вдоль ширины материала, что позволяет эффективно использовать, например, возможности последоваZ3

тельной штамповки вообще и в тех случаях, когда в листовой заготовке требуется обработка большого числа однотипных элементов. Поочередное перемещение материала позволяет производить штамповку элементов по

любой наперед заданной программе. При этом не требуется применения сложных последовательных штампов.

Наличие в устройстве бесступенчатой передачи, выполненной в виде фрикционного

вариатора, дает возможность осуществлять регулировку величины угла поворота подающих валков относительно их перемещения вдоль щирины материала, задаваемого поворотом ходового винта, что позволяет наиболее экономичным образом расположить

5 контуры вырубаемых деталей, габаритные размеры которых в плане значительно отличаются друг от друга.

При этом отпадает необходимость поворота оси подающих валков под углом к направлению перемещения стола и устраняются дополнительные трудности по направлению материала в зону обработки.

Регулировкой щага подачи и величины перемещения вдоль ширины материала можно расположить ряды штамповки деталей

5 под разными углами в пределах, близких к 90°.

Применение в устройстве двух шаговых двигателей позволяет осуществить поставленную цель без применения привода периодического и реверсивного движений, бесступенчатой передачи и управляемых муфт.

39

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс с устройством для зигзагообразной подачи листового материала | 1980 |

|

SU965567A1 |

| Устройство для подачи полосового или ленточного материала в рабочую зону пресса | 1988 |

|

SU1523231A1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛЬНОЙ БРАКОВКИ ПОЛОТНИЩЕОБРАЗНОГО МАТЕРИАЛА | 1991 |

|

RU2024664C1 |

| УСТРОЙСТВО к ПРЕССУ для ЗИГЗАГООБРАЗНОЙ ПОДАЧИ ЛИСТОВОГО ЛиТЕРИАЛА | 1969 |

|

SU235719A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2198758C2 |

| Устройство для подачи листового материала в зону обработки | 1981 |

|

SU988427A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199376A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1982 |

|

SU1082528A1 |

| УСТРОЙСТВО ДЛЯ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ И СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКИХ ФОРМ | 2023 |

|

RU2830378C1 |

Составитель И. Капитонов

Редактор О. ГоловачТехред И. ВересКорректор О. Луговая

Заказ 3338/12Тираж 597Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО к ПРЕССУ для ЗИГЗАГООБРАЗНОЙ ПОДАЧИ ЛИСТОВОГО ЛиТЕРИАЛА | 0 |

|

SU235719A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-12-18—Подача