2. Устройство по п. 1, отличающееся тем, что механизмы подачи и реверса перемещения материала снабжены ограничителями поворота коромысел и рычагов, выполненными в виде собачек, установленных на осях шарниров рычагов с возможностью регулировочного поворота, и упоров, закрепленных на коромыслах с возможностью взаимодействия с собачками.

3. Устройство по п. 1, отличающееся тем, что на рычагах и собачк,ах выполнены зубья, входящие в зацепление между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Устройство для подачи длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU919790A1 |

| Устройство для подачи длинномерного материала к прессу | 1983 |

|

SU1110525A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Устройство для подачи ленточного и полосового материала в рабочую зону пресса | 1989 |

|

SU1706763A1 |

| Устройство для подачи длинномерного материала в рабочую зону пресса | 1978 |

|

SU856629A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1986 |

|

SU1411082A1 |

| Устройство для подачи материала в рабочую зону пресса и удаления отштампованных изделий | 1985 |

|

SU1321504A1 |

| Устройство для подачи длинномерного материала в зону обработки | 1983 |

|

SU1199376A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЛИННОМЕРНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА, содержащее смонтированные на основании шаговый упор, механизмы подачи и реверса перемещения материала, имеющие каждый корпус, установленные в нем при помощи валов нижний подъемный валок, кинематически связанный с.приводом, и верхний валок, связанный с приводом через карданный вал, отличающееся тем, что, с повышения точности подачи, надежности и долговечности работы устройства, вал каждого верхнего валка непосредственно связан с соответствующим карданным валом, а кинематическая связь каждого нижнего подъемного валка с приводом выполнена в виде коромысел, закрепленных на валах, рычагов, шарнирно связывающих коромысла между собой, шестерен, установленных на валах, и промежуточных шестерен, смонтированных на осях шарниров рычагов и i находящихся в зацеплении между.собой и каждой из них с одной из шестерен, ус(Л тановленных на валах. оо to 01 1чЭ 00

Изобретение относится к автоматизации холодной обработки металлов давлением и может быть использовано для подачи длинномерного материала в рабочую зону пресса.

Известно устройство для подачи длинномерного материала в рабочую зону пресса, содержащее смонтированные на основании шаговый упор, механизмы подачи, имеющие каждый корпус, установленные в нем при помощи валов подающие валки, кинематически связанные между собой через зубчатую передачу и рычажный механизм и с приводом 1.

Недостатком известного устройства является низкая точность подачи.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является устройство для подачи длинномерного материала в рабочую зону пресса, содержащее смонтированные на основании щаговый упор, механизмы подачи и реверса перемещения материала, имеющие каждый корпус, установленные в нем при помощи валов нижний подъемный валок, кинематически связанный с приводом, и верхний валок, связанный с приводом через карданный вал 2.

Недостатками данного устройства являются низкая точность подачи, недостаточные надежность и долговечность работы

Цель изобретения - повыщение точности пЪдачи, надежности и долговечности работы устройства.

Поставленная цель достигается тем, что в устройстве для подачи длинномерного материала в рабочую зону пресса, содержащем смонтированные на основании щаговый упор, механизм подачи и реверса перемещения материала, имеющие каждый корпус, установленные в нем при помощи валов нижний подъемный валок, кинематически связанный с приводом, и верхний валок, связанный с приводом через карданный вал, вал каждого верхнего валка непосредственно связан с соответствующим карданным валом, а кинематическая связь каждого нижнего подъемного валка с приводом выполнена в виде коромысел, закре151ленных на валах, рычагов, шарнирно связывающих коромысла между собой, шестерен, установленных на валах, и промежуточных шестерен, смонтированных на осях щарниров рычагов и находящихся в зацеплений между собой и каждой из них с одной из шестерен, установленных на валах. Механизмы подачи и реверса перемещения материала снабжены ограничителями поворота коромысел и рычагов, выполненными в виде собачек, установленных на осях щарниров рычагов с возможностью регулировочного поворота, и упоров, закрепленных на коромыслах с возможностью взаимодействия с собачками.

На рычагах и собачках выполнены зубья, входящие в зацепление между собой.

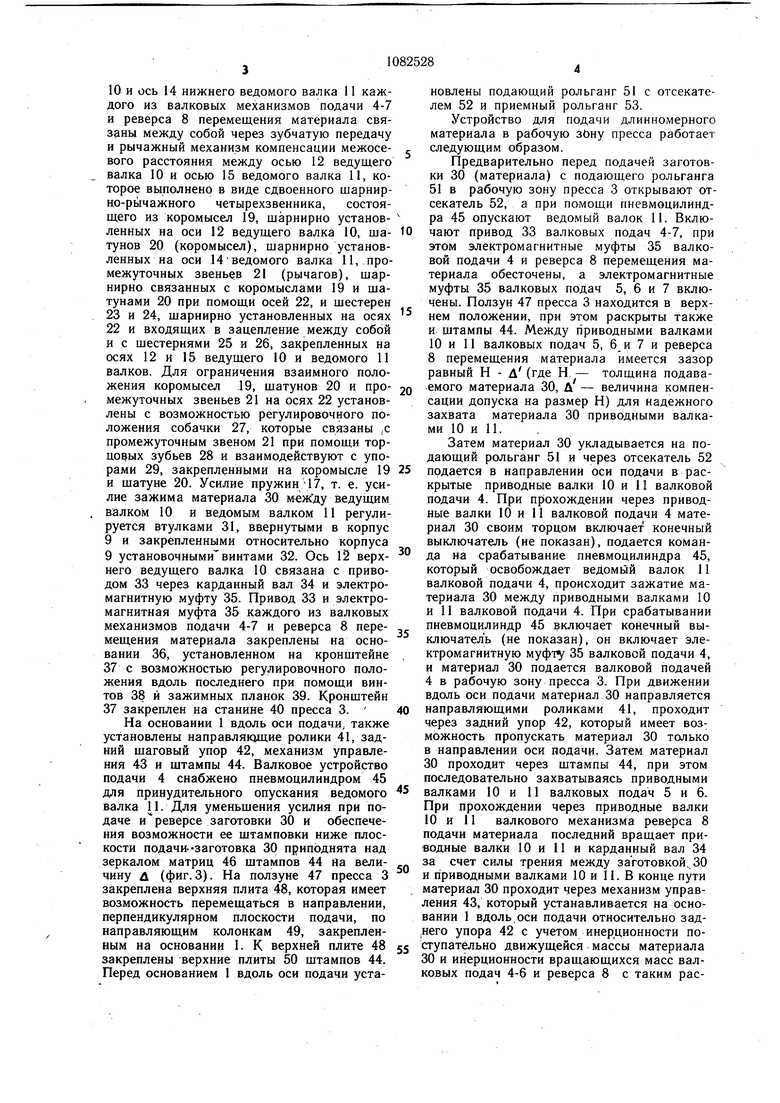

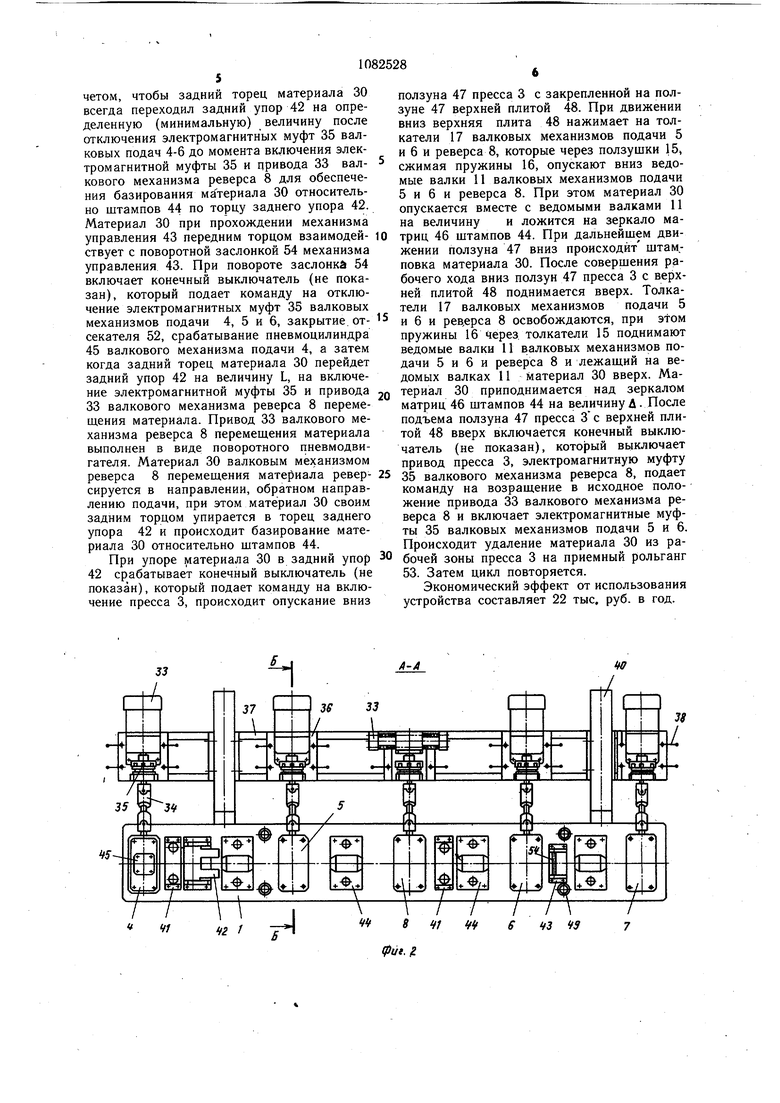

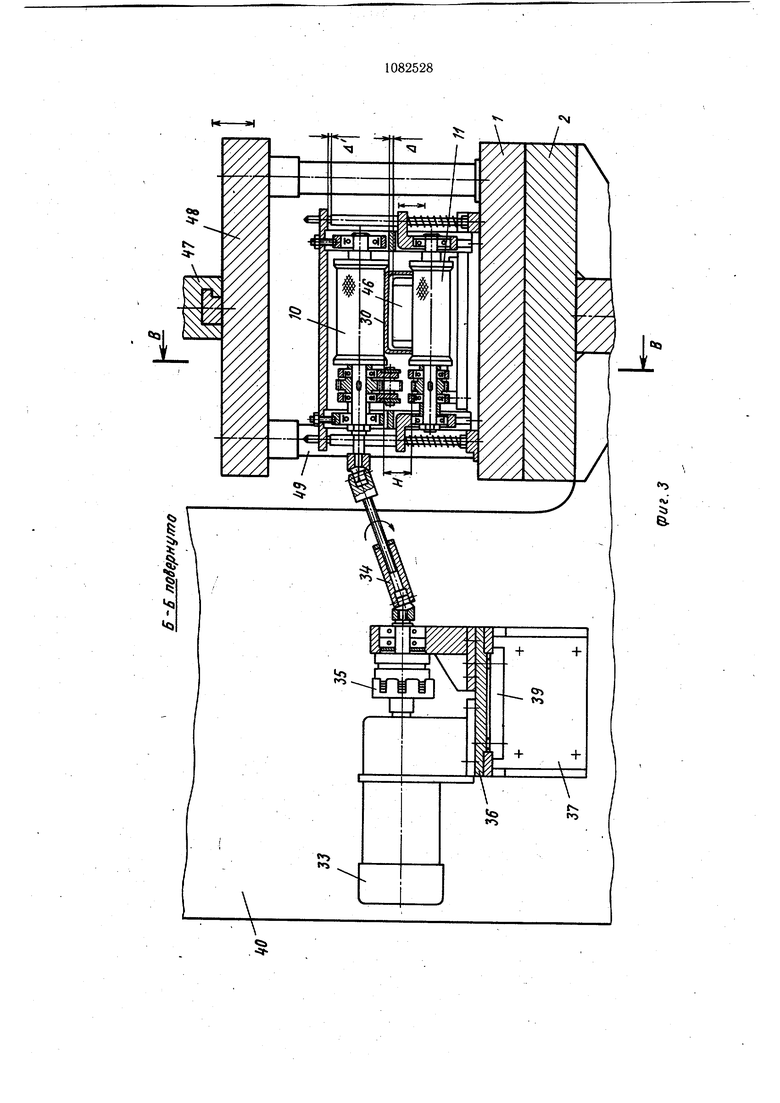

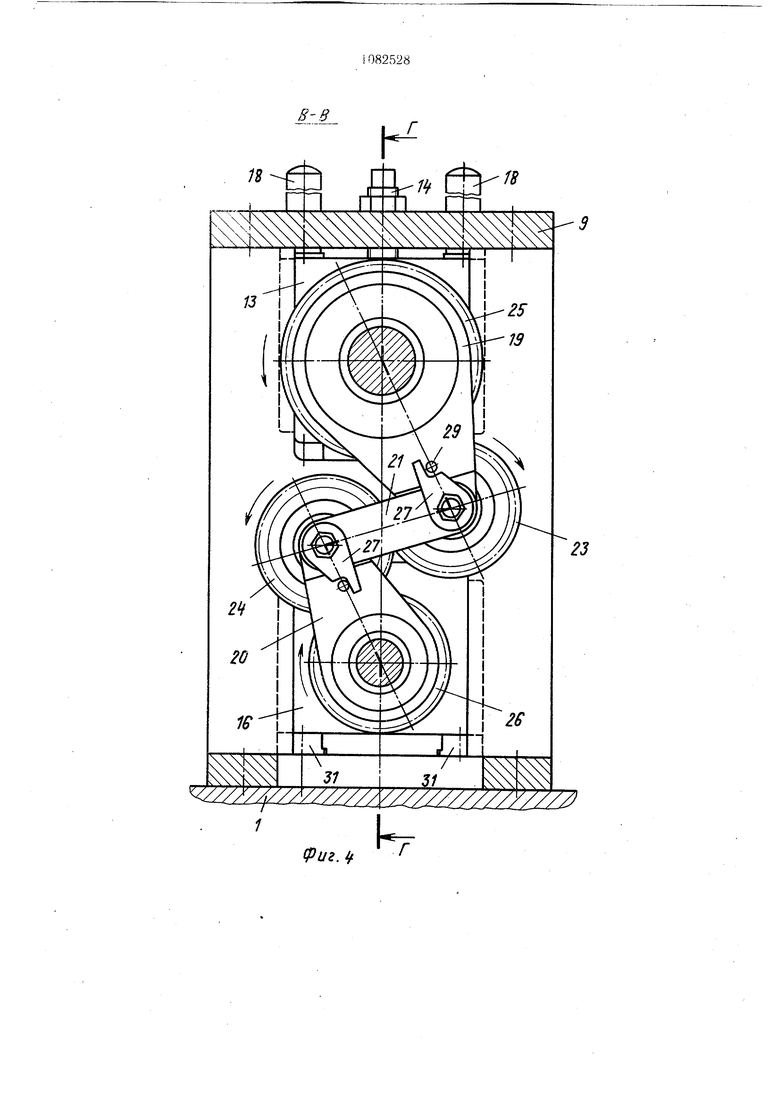

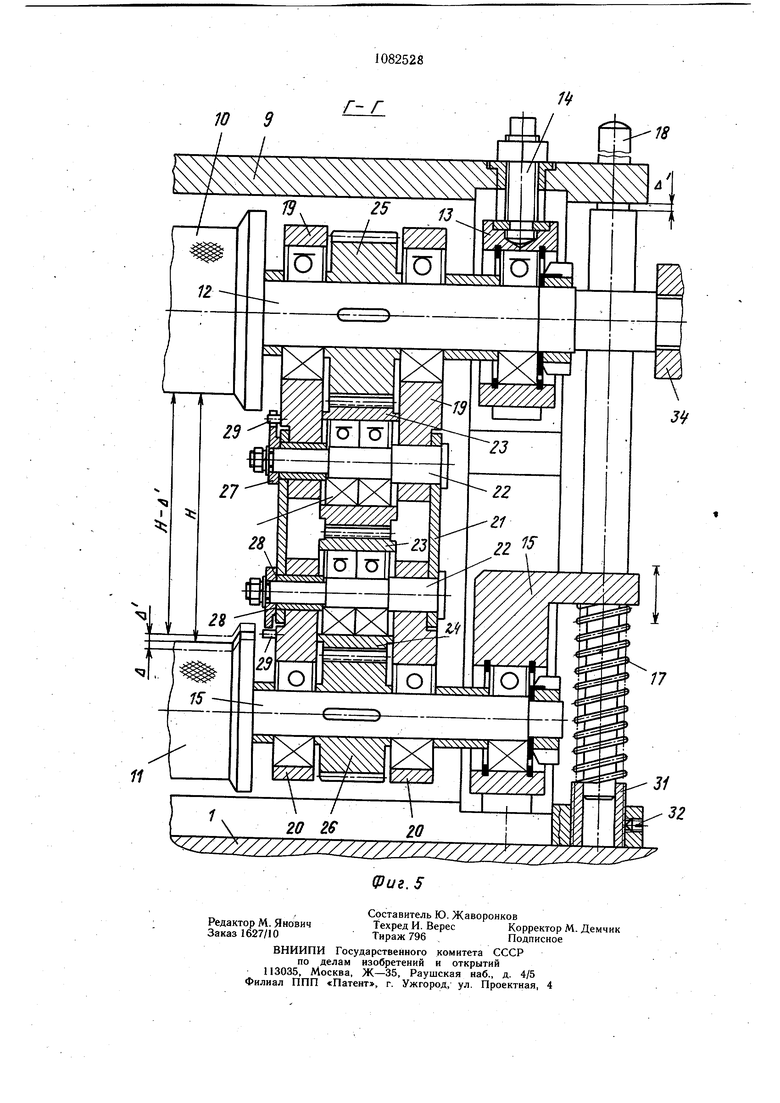

На фиг. 1 изображено устройство для подачи длинномерного материала в рабочую зону пресса, общий вид;,на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг.. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4.

Устройство содержит основание 1, закрепленное на столе 2 пресса 3. На основании 1 вдоль оси подачи установлены валковые механизмы подачи 4-7 и валковый механизм реверса 8 перемещения материалов. В корпусе 9 каждого из валковых механизмов подачи 4-7 и реверса 8 перемещения материала установлены верхний 10 и нижний 11 приводные валки. Ось 12 верхнего ведущего валка 10 закреплена в ползушках 13, установленных в корпусе 9с возможностью перемещения в направлении, перпендикулярном плоскости подачи, при помощи винтов 14, ввернутых в корпус 9 и шарнирно связанных с ползушками 13. Ось 15 нижнего ведомого валка 11 закреплена в ползушках 16, подпружиненных относительно корпуса 9 пружинами 17 и установленных в корпусе 9 с возможностью возвратно-поступательного перемещения при помощи толкателей 18 в направлении, перпендикулярном плоскости подачи. Ось 12 верхнего ведущего валка 10 и ось 14 нижнего ведомого валка 11 каждого из валковых механизмов подачи 4-7 и реверса 8 перемещения материала связаны между собой через зубчатую передачу и рычажный механизм компенсации межосевого расстояния между осью 12 ведущего валка 10 и осью 15 ведомого валка 11, которое выполнено в виде сдвоенного щарнирно-рь1чажного четырехзвенника, состоящего из коромысел 19, щарнирно установленных на оси 12 ведущего валка 10, шатунов 20 (коромысел), щарнирно установленных на оси 14-ведомого валка 11,промежуточных звеньев 21 (рычагов), щарнирно связанных с коромыслами 19 и щатунами 20 при помощи осей 22, и щестерен 23 и 24, щарнирно установленных на осях 22 и входящих в зацепление между собой и с щестернями 25 и 26, закрепленных на осях 12 и 15 ведущего 10 и ведомого 11 валков. Для ограничения взаимного положения коромысел .19, щатунов 20 и промежуточных звеньев 21 на осях 22 установлены с возможностью регулировочного положения собачки 27, которые связаны ,с промежуточным звеном 21 при помощи торцо ых зубьев 28 и взаимодействуют с упорами 29, закрепленными на коромысле 19 и щатуне 20. Усилие пружин 47, т. е. усилие зажима материала 30 ведущим валком 10 и ведомым валком 11 регулируется втулками 31, ввернутыми в корпус 9 и закрепленными относительно корпуса 9 установочнымивинтами 32. Ось 12 верхнего ведущего валка 10 связана с приводом 33 через карданный вал 34 и электромагнитную муфту 35. Привод 33 и электромагнитная муфта 35 каждого из валковых механизмов подачи 4-7 и реверса 8 перемещения материала закреплены на основании 36, установленном на кронщтейне 37 с возможностью регулировочного положения вдоль последнего при помощи винтов 38 и зажимных планок 39. Кронщтейн 37 закреплен на станине 40 пресса 3. На основании 1 вдоль оси подачИ; также установлены направлякидие ролики 41, задний щаговый упор 42, механизм управления 43 и штампы 44. Валковое устройство подачи 4 снабжено пневмоцилиндром 45 для принудительного опускания ведомого валка И. Для уменьшения усилия при подаче и реверсе заготовки 30 и обеспечения возможности ее штамповки ниже плоскости подачи--заготовка 30 приподнята над зеркалом матриц 46 штампов 44 йа величину д (фиг. 3). На ползуне 47 пресса 3 закреплена верхняя плита 48, которая имеет возможность перемещаться в направлении, перпендикулярном плоскости подачи, по направляющим колонкам 49, закрепленным на основании 1. К верхней плите 48 закреплены верхние плиты 50 щтампов 44. Перед основанием 1 вдоль оси подачи установлены подающий рольганг 51 с отсекателем 52 и приемный рольганг 53. Устройство для подачи длинномерного материала в рабочую зОну пресса работает следующим образом. Предварительно перед подачей заготовки 30 (материала) с подающего рольганга 51 в рабочую зону пресса 3 открывают отсекатель 52, а при помощи пневмоцилиндра 45 опускают ведо.мый валок 11. Включают привод 33 валковых подач 4-7, при этом электромагнитные муфты 35 валковой подачи 4 и реверса 8 перемещения материала обесточены, а электромагнитные муфты 35 валковых подач 5, 6 и 7 включены. Ползун 47 пресса 3 находится в верхнем положении, при этом раскрыты также и штампы 44. Между приводными валками 10 и 11 валковых подач 5, 6 и 7 и реверса 8 перемещения материала имеется зазор равный И - Д (где Н, - толщина подаваемого материала 30, д - величина компенсации допуска на размер Н) для надежного захвата материала 30 приводными валками 10 и 11. Затем материал 30 укладывается на подающий рольганг 51 и через отсекатель 52 подается в направлении оси подачи в раскрытые приводные валки 10 и 11 валковой подачи 4. При прохождении через приводные валки 10 и 11 валковой подачи 4 материал 30 своим торцом включает конечный выключатель (не показан), подается команда на срабатывание пневмоцилиндра 45, который освобождает ведомьш валок 11 валковой подачи 4, происходит зажатие материала 30 между приводными валками 10 и 11 валковой подачи 4. При срабатывании пневмоцилиндр 45 включает конечный выключатель (не показан), он включает электромагнитную муфт 35 валковой подачи 4, и материал 30 подается валковой подачей 4 в рабочую зону пресса 3. При движении вдоль оси подачи материал 30 направляется направляющими роликами 41, проходит через задний упор 42, который имеет возможность пропускать материал 30 только в направлении оси подачи. Затем материал 30 проходит через щтампы 44, при этом последовательно захватываясь приводными валками 10 и 11 валковых подач 5 и 6. При прохождении через приводные валки 10 и 11 валкового механизма реверса 8 подачи материала последний вращает приодные валки 10 и 11 и карданный вал 34 за счет силы трения между заготовкой. 30 и приводными валками 10 и II. В конце пути материал 30 проходит через механизм управения 43, который устанавливается на основании 1 вдоль,оси подачи относительно задего упора 42 с учетом инер,ционности потупательно движущейся массы материала 0 и инерционности вращающихся масс валовых подач 4-6 и реверса 8 с таким расчетом, чтобы задний торец материала 30 всегда переходил задний упор 42 на определенную (минимальную) величину после отключения электромагнитных муфт 35 валковых подач 4-6 до момента включения электромагнитной муфты 35 и привода 33 валкового механизма реверса 8 для обеспечения базирования материала 30 относительно штампов 44 по торцу заднего упора 42. Материал 30 при прохождении механизма управления 43 передним торцом взаимодей- Ю ствует с поворотной заслонкой 54 механизма управления 43. При повороте заслонка 54 включает конечный выключатель (не показан), который подает команду на отключение электромагнитных муфт 35 валковых , механизмов подачи 4, 5 и 6, закрытие, отсекателя 52, срабатывание пневмоцилиндра 45 валкового механизма подачи 4, а затем когда задний торец материала 30 перейдет задний упор 42 на величину L, на включение электромагнитной муфты 35 и привода 33 валкового механизма реверса 8 перемещения материала. Привод 33 валкового механизма реверса 8 перемещения материала выполнен в виде поворотного пневмодвигателя. Материал 30 валковым механизмом реверса 8 перемеш,ения материала реверсируется в направлении, обратном направлению подачи, при этом материал 30 своим задним торцом упирается в торец заднего упора 42 и происходит базирование материала 30 относительно штампов 44. При упоре материала 30 в задний упор 42 срабатывает конечный выключатель (не показан), который подает команду на включение пресса 3, происходит опускание вниз « V/ ползуна 47 пресса 3 с закрепленной на ползуне 47 верхней плитой 48. При движении вниз верхняя плита 48 нажимает на толкатели 17 валковых механизмов подачи 5 и б и реверса 8, которые через ползушки 15, сжимая пружины 16, опускают вниз ведомые валки 11 валковых механизмов подачи 5 и 6 и реверса 8. При этом материал 30 опускается вместе с ведомыми валками 11 на величину и ложится на зеркало матриц 46 штампов 44. При дальнейшем движении ползуна 47 вниз происходит штам,повка материала 30. После совершения рабочего хода вниз ползун 47 пресса 3 с верхней плитой 48 поднимается вверх. Толкатели 17 валковых механизмов подачи 5 и 6 и рев,ерса 8 освобождаются, при этом пружины 16 через толкатели 15 поднимают ведомые валки 11 валковых механизмов подачи 5 и 6 и реверса 8 и лежаший на ведомых валках 11 материал 30 вверх. Материал 30 приподнимается над зеркалом матриц 46 штампов 44 на величину Д. После подъема ползуна 47 пресса 3 с верхней плитой 48 вверх включается конечный выключатель (не показан), который выключает привод пресса 3, электромагнитную муфту 35 валкового механизма реверса 8, подает команду на возраш,ение в исходное положение привода 33 валкового механизма реверса 8 и включает электромагнитные муфты 35 валковых механизмов подачи 5 и 6. Происходит удаление материала 30 из рабочей зоны пресса 3 на приемный рольганг 53. Затем цикл повторяется, Экономический эффект от использования устройства составляет 22 тыс, руб. в год.

В-8

UZ.lf

п

c//Z///////ZZZZZ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское, свидетельство СССР № 238517, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Folding Muchine Punch Unit Голландская фирма «Falding Prins | |||

| Техническая документация на машину для пробивки отверстий | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1984-03-30—Публикация

1982-08-05—Подача