2.Устройство.по П.1, о т л и чающееся тем, что кулачок смонтирован на цепи.

3.Устройство по П.1, о т л и чающееся тем, что оно снабжено механизмом торможения, связан ным с приводньпу валком.

4. Устройство по П.1, о т л ичающееся тем, что муфта обгона связана с приводным валком.

5. Устройство по П.1, о т л и чающееся тем, что оно снаб

199376

жено следящим роликом, связанным с муфтой обгона,и храповым механизмом, имеющим-храповое колесо, закреплен ное на следящем ролике, и храповую собачку, шарнирно закрепленную на корпусе с возможностью взаимодействия с храповым колесом.

6, Устройство по п.1, о т л и ч а.ю щ е е с я тем, что муфта обгона выполнена электромагнитной и связана с концевым выключателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический штамповочный комплекс для изготовления деталей из полосы и устройство для отделения от стопы полосы и подачи ее в рабочую зону пресса | 1990 |

|

SU1756000A1 |

| Грейферное подающее устройство | 1983 |

|

SU1138213A1 |

| Устройство для мерной резки длинномерного материала | 1978 |

|

SU670364A1 |

| Установка для раскроя листового материала | 1984 |

|

SU1146146A1 |

| Устройство для вырубки из листа заготовок,расположенных в шахматном порядке | 1979 |

|

SU839123A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1982 |

|

SU1069910A1 |

| Устройство для раскроя рулонного эластичного материала | 1982 |

|

SU1129070A1 |

| Устройство для обработки ленточного материала | 1988 |

|

SU1516199A1 |

| ВЫСОКОМОМЕНТНЫЙ ВАРИАТОР НЕФРИКЦИОННОГО ТИПА | 2016 |

|

RU2622178C1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧК ДЛИННОМЕРНОГО МАТЕРИАЛА В ЗОНУ ОБРАБОТКИ, содержащее систему управления, смонтированные в корпусе нажимной подающий валок и приводной. подающий валок, связанный с приводом через муфту, смонтированный на основании концевой выключатель, связанный с системой управления, кулачбк, установленный с возможностью перемещения в направлении подачи и взаимодействия с концевым выключателем, отличающееся тем, что, с целью расширения технологических возможностей путем автоматизации регулировки шага подачи, оно снабжено механизмом перемещения кулачка, выполненным в виде звездочек, охватываемых замкнутой цепью,муфты обгона, связанной с одной из Звездочек, реверсивного привода, связанного с цепью,.при зтом концевый вык(Л лючатель смонтирован с возможностью с регулировочного перемещения в направлении подачи и снабжен приводом перемещения, связанным с системой управления. со 00 | S

I

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи длинномерного материала в зону обработки.

Цель изобретения - расширение технологических возможностей путем автоматизации регулировки щага подачи.

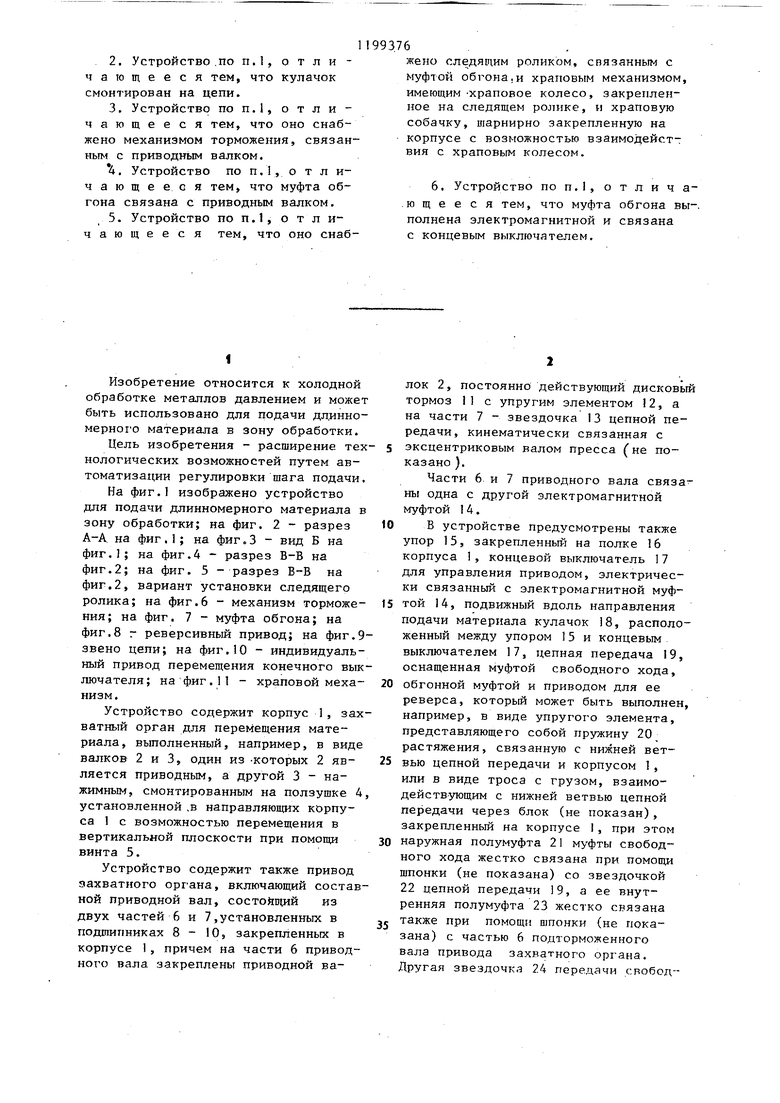

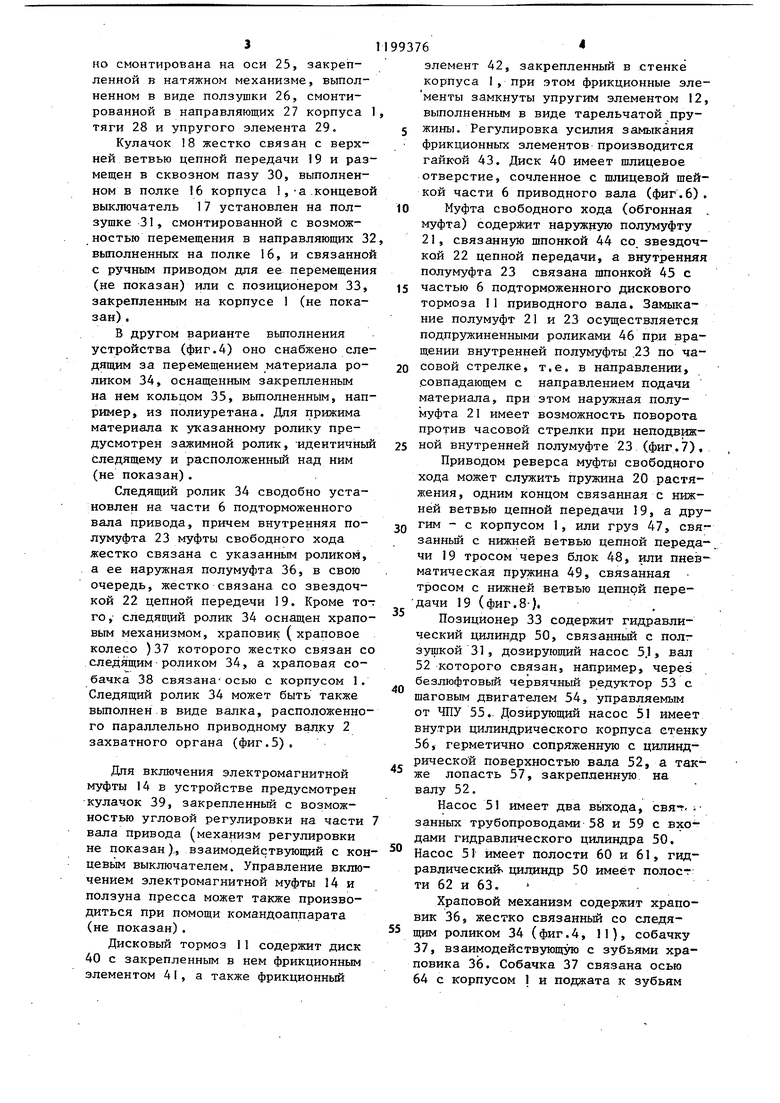

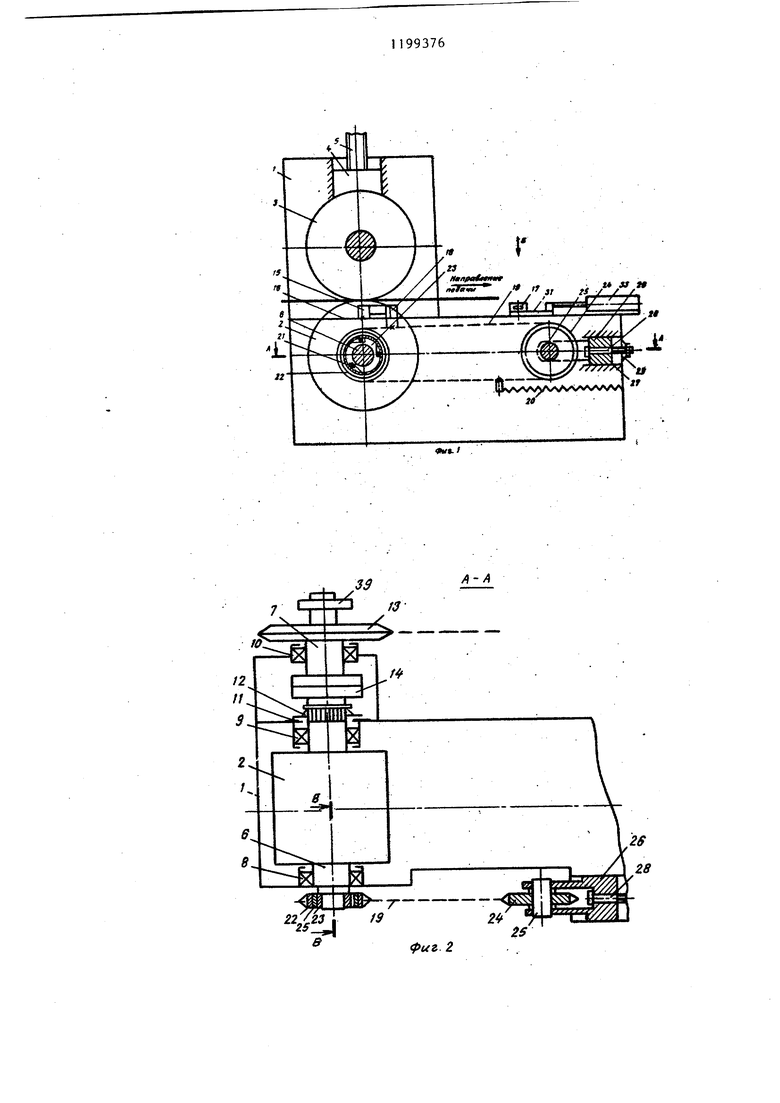

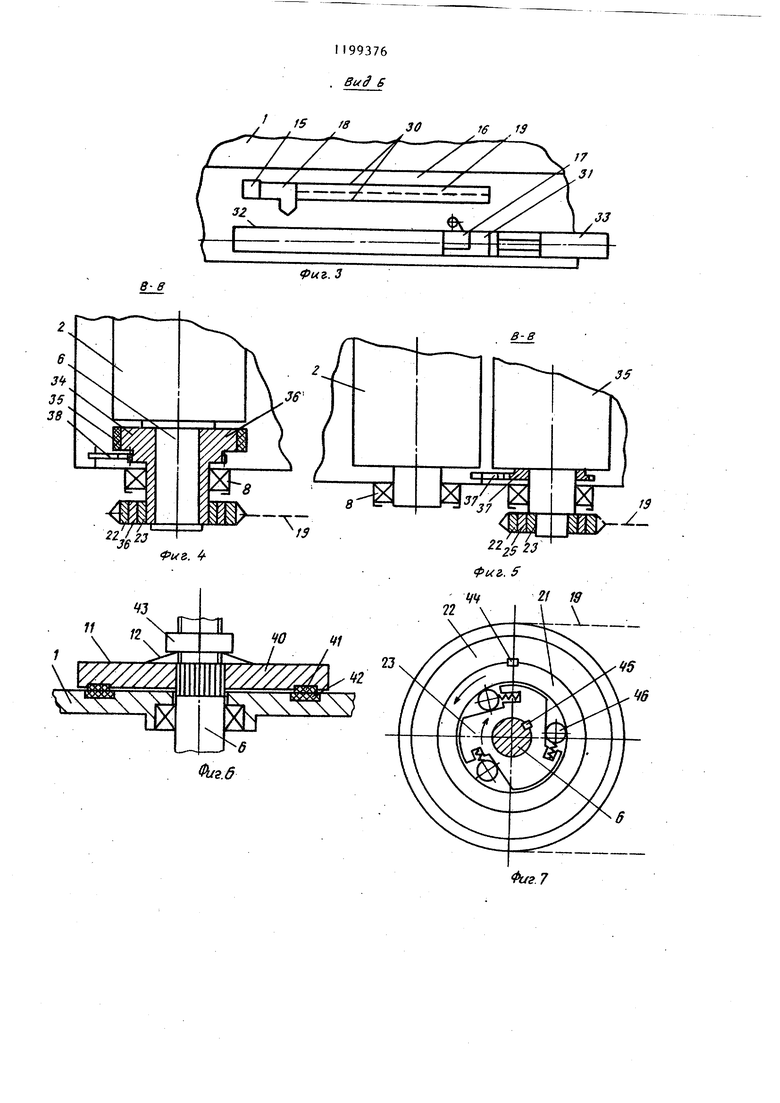

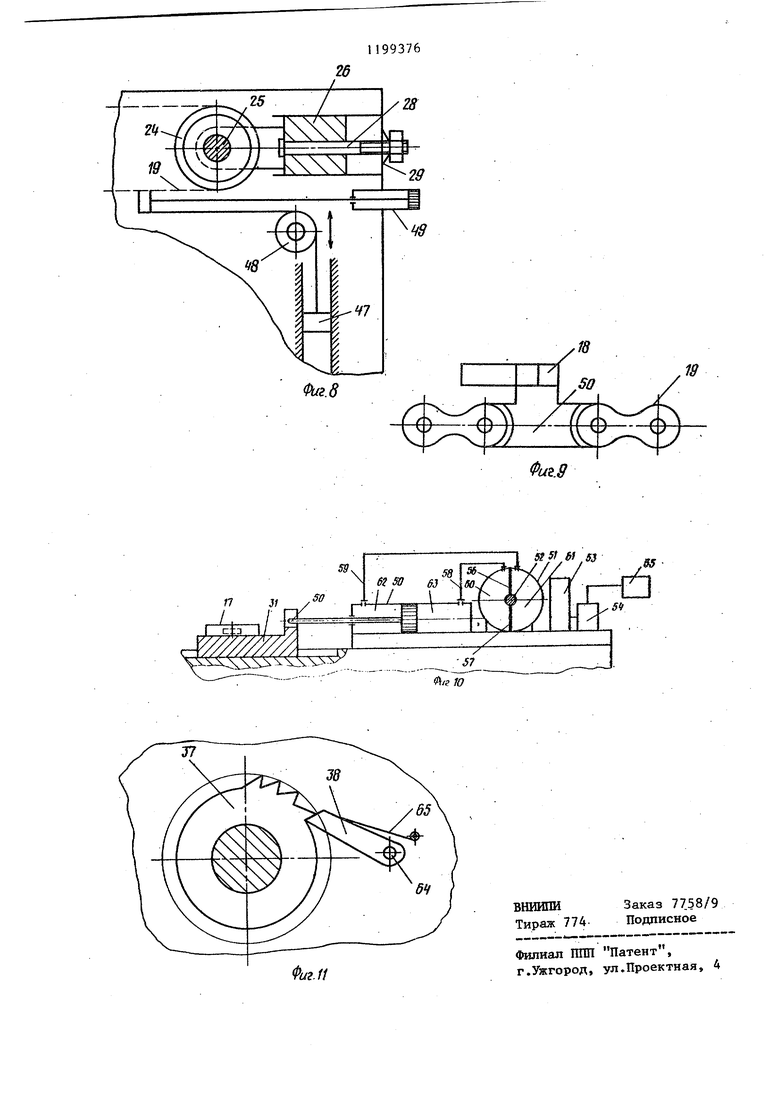

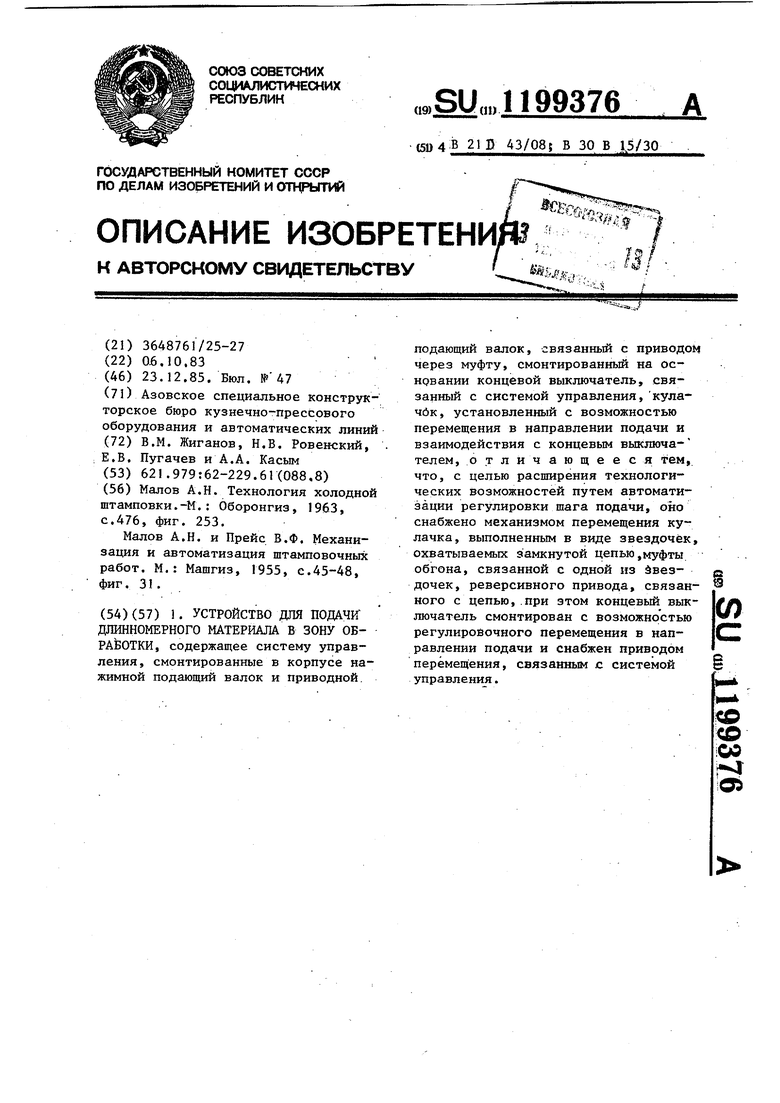

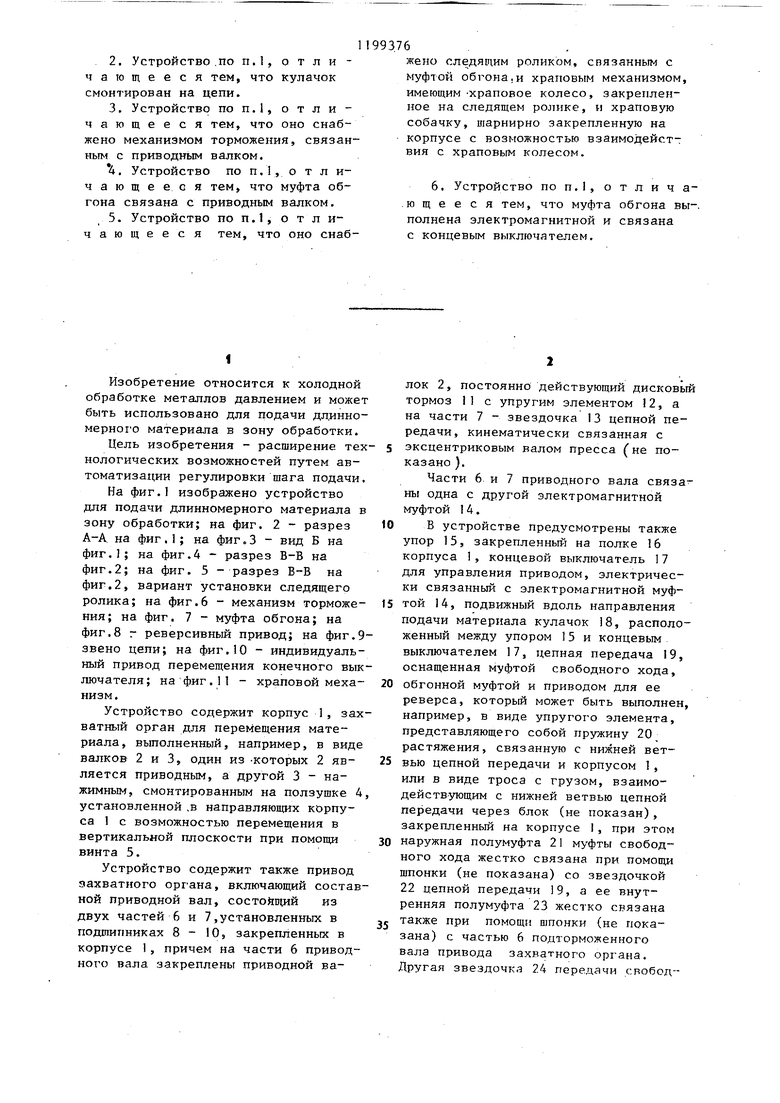

На фиг.1 изображено устройство для подачи длинномерного материала в зону обработки; на фиг. 2 - разрез А-А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.2; на фиг. 5 - разрез В-В на фиг,2, вариант установки следящего ролика; на фиг.6 - механизм торможения; на фиг, 7 - муфта обгона; на фиг.8 г реверсивный привод; на фиг.9звено цепи; на фиг.10 - индивидуальный привод перемещения конечного выключателя; на фиг. 11 - храповой механизм.

Устройство содержит корпус 1, захватный орган для перемещения материала, выполненный, например, в виде валков 2 и 3, один из -которых 2 является приводным, а другой 3 - нажимным, смонтированным на ползушке 4 установленной ,в направляющих корпуса 1 с возможностью перемещения в вертикальной плоскости при помощи винта 5.

Устройство содержит также привод захватного органа, включающий составной приводной вал, состойп ий из двух частей 6 и 7,установленных в подшипниках 8 - 10, закрепленных в корпусе 1, причем на части 6 приводного вала закреплены приводной валок 2, постоянно действующий дисковый тормоз 11 с упругим элементом 12, а на части 7 - звездочка 13 цепной передачи, кинематически связанная с эксцентриковым валом пресса (не показано ).

Части 6 и 7 приводного вала связаны одна с другой электромагнитной муфтой 14.

В устройстве предусмотрены также упор 15, закрепленный на полке 16 корпуса 1, концевой выключатель 17 для управления приводом, электрически связанный с электромагнитной муфтой 14, подвижный вдоль направления подачи материала кулачок 18, расположенный между упором 15 и концевым выключателем 17, цепная передача 19, оснащенная муфтой свободного хода,

обгонной муфтой и приводом для ее

реверса, который может быть выполнен, например, в виде упругого элемента, представляющего собой пружину 20 растяжения, связанную с нижней ветвью цепной передачи и корпусом 1, или в виде троса с грузом, взаимодействующим с нижней ветвью цепной передачи через блок (не показан), закрепленный на корпусе I, при этом

наружная полумуфта 21 муфты свободного хода жестко связана при помощи шпонки (не показана) со звездочкой 22 цепной передачи 19, а ее внутренняя полумуфта 23 жестко связана

также при помощи шпонки (не показана) с частью 6 подторможенного вала привода захватного органа. Другая звездоч ;,9 24 передачи свобод3

но смонтирована на оси 25, закрепленной в натяжном механизме, выполненном в виде ползушки 26, смонтированной в направляющих 27 корпуса 1 тяги 28 и упругого элемента 29.

Кулачок 18 жестко связан с верхней ветвью цепной передачи 19 и размещен в сквозном пазу 30, выполненном в полке 16 корпуса 1, а .концевой выключатель 17 установлен на ползущке 31, смонтированной с возможностью перемещения в направляющих 32 выполненных на полке 16, и связанной с ручным приводом для ее перемещения (не показан) или с позиционером 33, закрепленным на корпусе 1 (не показан) .

В другом варианте выполнения устройства (фиг.4) оно снабжено следящим за перемещением материала роликом 34, оснащенным закрепленным на нем кольцом 35, выполненным, например, из полиуретана. Для прижима материала к указанному ролику предусмотрен зажимной ролик, -идентичный следящему и расположенный над ним (не показан).

Следящий ролик 34 сводобно установлен на части 6 подторможенного вала привода, причем внутренняя полумуфта 23 муфты свободного хода жестко связана с указанным роликом, а ее наружная полумуфта 36, в свою очередь, жестко связана со звездочкой 22 цепной передачи 19. Кроме тот го, следящий ролик 34 оснащен храповым механизмом, храповик ( храповое колесо )37 которого жестко связан со следящим роликом 34, а храповая собачка 38 связанаосью с корпусом 1. Следящий ролик 34 может быть также вьтолнен в виде валка, расположенного параллельно приводному валку 2 захватного органа (фиг.5).

Дпя включения электромагнитной муфты 14 в устройстве предусмотрен кулачок 39, закрепленный с возможностью угловой регулировки на части вала привода (механизм регулировки не показан)., взаимодействующий с концевым выключателем. Управление включением электромагнитной муфты 14 и ползуна пресса может также производиться при помощи командоаппарата (не показан).

Дисковый тормоз 11 содержит диск 40 с закрепленным в нем фрикционным элементом 41, а также фрикционный

9376

элемент 42, закрепленный в стенке корпуса 1, при этом фрикционные злементы замкнуты упругим элементом 12, выполненным в виде тарельчатой пружины. Регулировка усилия замыкания фрикционных элементов производится гайкой 43. Диск 40 имеет щлицевое отверстие, сочленное с шлицевой шейкой части 6 приводного вала (фиг.6).

10 Муфта свободного хода (обгонная , муфта) содержит наружную полумуфту 21, связанную щпонкой 44 со звездочкой 22 цепной передачи, а внутренняя полумуфта 23 связана шпонкой 45 с

15 частью 6 подторможенного дискового тормоза 11 приводного вала. Замыкание полумуфт 21 и 23 осуществляется подпружиненными роликами 46 при вращении внутренней полумуфты ,23 по часовой стрелке, т.е. в направлении, совпадающем с направлением подачи материала, при этом наружная полумуфта 21 имеет возможность поворота против часовой стрелки при неподвижной внутренней полумуфте 23 (фиг.7), Приводом реверса муфты свободного хода может служить пружина 20 растяжения, одним концом связанная с нижней ветвью цепной передачи 19, а дру3Q гим - с корпусом 1, или груз 47, связанный с нижней ветвью цепной передачи 19 тросом через блок 48, или пневматическая пружина 49, связанная тросом с нижней ветвью цепной передачи 19 (фиг.8-)..

5

Позиционер 33 содержит гидравлический цилиндр 50, связанный с полтзушкой 31 , дозирующий насос 5.1, вал 52 которого связан, например, через безлюфтовый червячный редуктор 53 с

0 щаговым двигателем 54, управляемым от ЧПУ 55. Дозирзпощий насос 51 имеет вну.три цилиндрического корпуса етенку 56, герметично сопряженную с цилиндрической поверхностью вала 52, а также лопасть 57, закрепленнзгю на валу 52.

Насос 51 имеет два вьпсода, свят. ; занных трубопроводами 58 и 59 с вхо дами гидравлического цилиндра 50. Насос 51 имеет полости 60 и 61, гидравлический, цилиндр 50 имеет полосг: ти 62 и 63.

Храповой механизм содержит храповик 36, жестко связанный со следящим роликом 34 (фиг.4, 11), собачку 37, взаимодействзпощуто с зубьями храповика 36. Собачка 37 связана осью 64 с корпусом 1 и поджата к зубьям

храповика пружиной 65. Храповой ме.ханизм блокирует вращение следящего ролика в направлении, противоположном направлению подачи материала.

Устройство работает следующим образом.

По команде от ЧПУ 55 в соответствии с заданной программой шаговый двигатель 54 поворачивает на заданный угол, например, по часовой стрелке вал 52 с лопастью 57, в результате чего рабочее тело из полости 60 насоса 51 по трубопроводу 58 нагнетается в полость 63 гидроцилиндра 50, а из полости 62 этого гидроцилиндра отсасывается по трубопроводу 59 в полость 61 насоса 51. В результате происходит перемещение влево на заданную величину поршня гидроцилиндра 50, а значит и ползушки 31, несущей закрепленный на ней концевой выключатель 17, что приводит к уменьшению щага подачи в соответствии с программой.

Для увеличения щага подачи по команде от ЧПУ производится реверсирование шагового двигателя-54, вал 52 с лойастью 57 поворачивается на заданный угол против часовой стрелки, в результате чего ползушка 31 перемещается влево, увеличивая тем самым по заданной программе шаг подачи (фиг. 10 ).

В исходном положении кулачок 18 поджат упругим элементом 20 к упо,ру 15, а концевой выключатель 17 зафиксирован при помощи ручного привода (не йоказан ) или позиционера 33 на заданном расстоянии от упора 15, определяющем шаг подачи материала, а муфта 14 обесточена, при этом части 6 и 7 вала привода находятся в расцепленном состоянии. При включении пресса движения от эксцентрикового вала через звездочку 13 цепной .передачи передается части 7 вала, при этом приводится в движение и кула1чок 38, который, воздействуя на концевой выключатель, включает электромагнитную муфту 14 и одновременно с этим отключает муфту пресса .(не показана ) при нахождении ползуна в В.М.Т. При включении, электромагнитной муфты 14 производится сцепление частей 6 и 7 вала привода, в результате чего приводится в движение валок 2, который, взаимодействуя с валком 3 и материалом, подает последний в рабочую зону пресса. Одновременно с этим приводится во вращение и внутренняя полумуфта 23 муфты свободного хода, которая, заклиниваясь с наружной полумуфтой 25, приводит во вращение звездочку 22 цепной передачи 19, несущей кулачок 18, которьш приводится в движение по ходу перемещения материала в направлении концевого выключателя 17, при этом происходит также растяжение упругого элемента 20. При встрече кулачка 18 с концевым выключателем 17 последний подает команду на отключение электромагнитной муфты 14 и включение муфты пресса, при этом происходит расцепление частей 6 и 7 вала привода и останов постоянно подторможенной части вала 6, а значит и валка 2. В результате этого подача материала прекращается, чем обеспечивается заданный шаг подачи. Одновременно с остановкой части 6 вала привода под действием упругого элемента 20 происходит расклинивание муфты свободного хода и реверсирование цепной передачи 19, которая возвращает кулачок 18 в исходное положение .

После этого кулачок 38 снова подает команду на включение электромагнитной муфты 14 и отключение муфты пресса, и цикл работы устройства повторяется.

Для уменьшения или увеличения .щага подачи производят изменение положения концевого выключателя 17 относительно упора 15, для этого при помощи ручного привода или позиционера 33, управляемого от ЧПУ при автоматическом регулировании, перемещают ползушку 31 на заданную величину, изменяя тем самым расстояние между упором 15 и концевым выключателем 17, а значит и шаг подачи.

Работа устройства (фиг.4 и 5 ) осуществляется аналогично описанной выще. Отличие состоит в том, что перемещение материала отслеживается следящим роликом 34, приводящим в движение кулачок 18, причем проскальзывание ролика 34 относительно материала При реверсе цепной передачи 19 исключается за счет взаимодействия собачки 37, связанной осью с корпусом 1, с храповиком 36, жестко связанным с роликом 34.

фиг 2

| Малов А.Н | |||

| Технология холодной штамповки.-М.: Оборонгиз, 1963, с.476, фиг | |||

| Прибор для измерения угла наклона | 1921 |

|

SU253A1 |

| Малов А.Н | |||

| и Прайс В.Ф | |||

| Механизация и автоматизация штамповочных работ | |||

| М.: Машгиз, 1955, с.45-48, фиг.31. | |||

Авторы

Даты

1985-12-23—Публикация

1983-10-06—Подача