Изобретение относится к технологии производства электротехнического периклаза - высокотемпературного электроизоляционного материала, используемого в основном для ИЗГОТОВ-. ления трубчатых электронагревателей.

Целью изобретения является-повышение удельного электрического сопротивления периклаза за счет сии- . жения содержания в нем примесных оксидов. .

П р и м е р. К графитовым электродам трехфазной дуговой электрйческой печи с частотой питающего тока 50 Гц, мощностью 100 кВт, выходным напряжением печного трансформатора 90 В и ручным управлением электродами .подключают трехфазный релаксационный генератор высокочатотных импульсов тока со средней мощностью . 1,3 кВт, который формируе-т в каждой фазе импульсы, тока частотой 25 кГц, с частотой следования 1ОО Гц и м.ак- симальной амплитудой 2000 А.

В разрыв проводов, пода1юш;их напряжение от питающего трансформатора к дуговой печи, включают индуктивность 90 мкг. Включают печной трансформатор, обеспечивают розжиг печи включают релаксационный генератор Hj непрерывно подавая в печь магнезит с содержанием 0,14%, СаО 3,17% и 1% добавкой j, ведут наплав Флока в течение 15 ч при .. Регулируя глубину погружения электродов в шихту, поддержив.а- . ют в каждой фазе ток частотой 50 Гц равным 300 А, При завершении плавки выключают релаксационньш генератор, затем выключают печь.

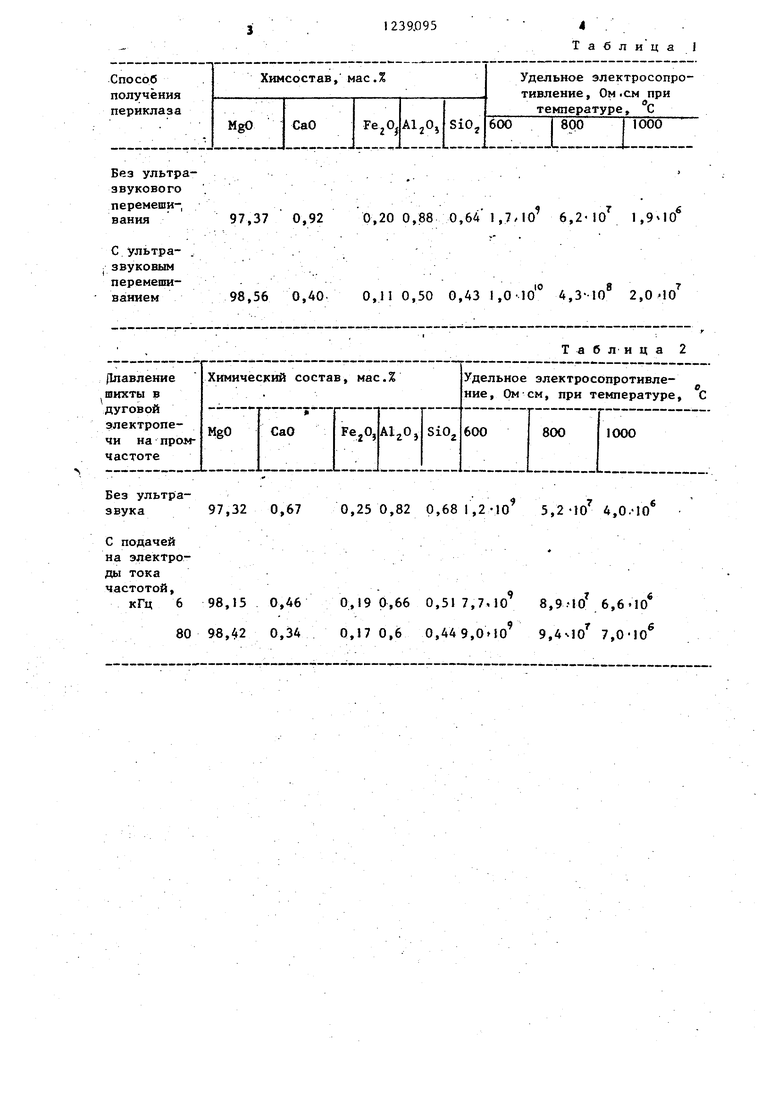

Выплавленный блок массой около 300 кг охлалодают 2 сут, разделывают с удалением корки и дробят в лабораторных двухступенчатой .. шнековой и мелковой дробилках. Отсеивают пе риклиз с частицами более 0,5 мм и остаток подвергают магнитной сепарации для удаления магнитных включени Получают порошковый периклаз с химсоставом и удельным электроспоротив лением приведенными в табл. 1,

Б процессе медленного наплава бл ка периклаза в дуговых печах про

.

39095 : , 2

исходит направленное перераспределение примесей по горизонтальному сечению блока и по его высоте. Зона хода электродов и центральная часть

S б/юка очищаются от примесей, которые концентрируются в краевой и верхней частях блока. Очистка происходит вследствие оттеснения примесей движущимся фронтом кристаллизации.. При ,

К) этом они концентрируются в расплаве на .фронте кристаллизации. При введении ультразвука в расплав происходит его интенсивное перемешивание, KdH- центрация примесей у твердой фазы ,

ts снижается и эффективность очистки периклаза значительно возрастает, Рафинированию периклаза способствует имеющая место при подаче ультразвука дегазация расплава, вследствие кото20, рой часть при.месей улетучивается в парообразном состоянии. Введение ультразвука в расплав обеспечивается при пропускании через плазму дуг тока высокой частоты. Исследования .

25 показывают высокую эффективность

плазмы дуги как электроакустическо- го преобразователя. При пропускании тока высокой .частоты через плазму Дуги в последней возбуждаются

tjQ ультразвуковые колебания соответст- вуюп,ей. частоты, К1Щ такого преобразователя при использовании источника высокочастотного тока мощностью более 0,01 мощности печи доходит до 50%. Так как плазма дуги непосредст

венно контактирует с линзой расплава, ультразвуковые колебания легко передаются в расплав. Положительный эффект при пропускании через плазму дуг переменного тока высокой частоты максимгшен на частотах 6-80 кГц.

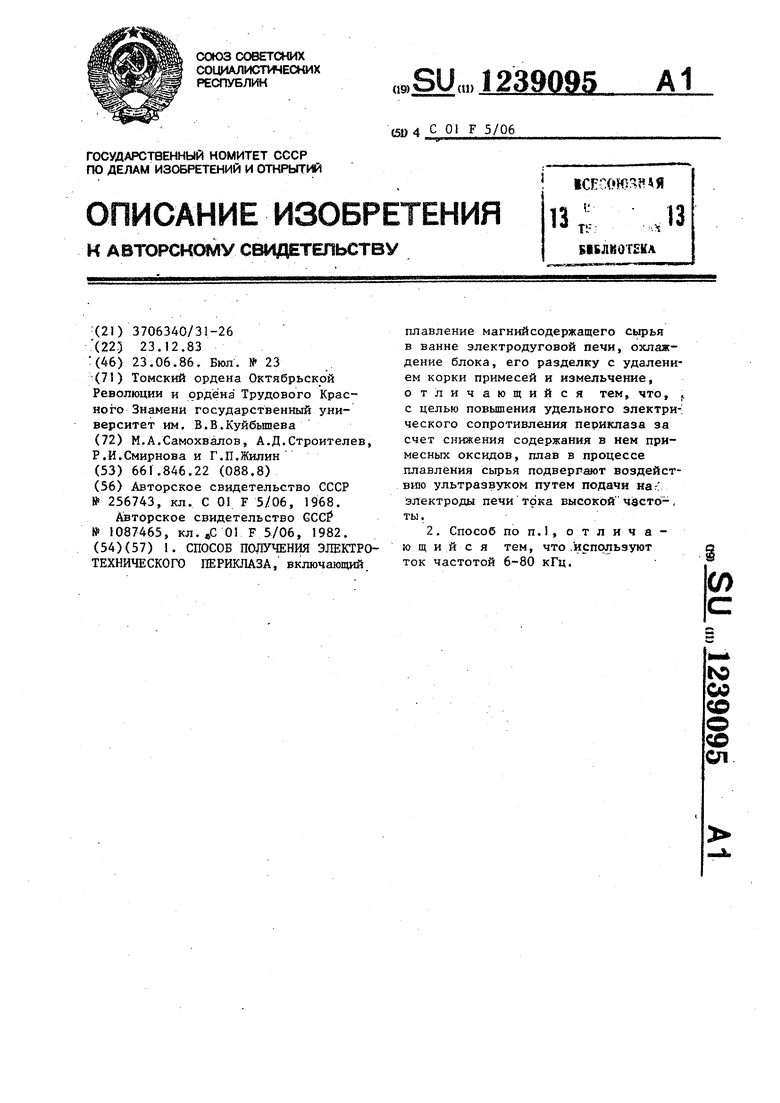

Химический состав и электроизоляционные свойства периклазй, получен . н ого по примеру 1, но из магнезита, содержащего - 0,23%, добавок 1% и с подачей на электроды печи тока частотой 6 кГц и 80 кГц представлены в табл. 2, относительные изменения химсостава и электроизоляционных свойств периклаза при использовании вибрации и ультразвукового перемешивания расплёва - в табл. 3,

40

50

Без ультразвуковогоперемешивания

97,37 0,920,20 0,i88 0,б4 1 ,7/10 6,240 1,9ПО

С ультразвуковымперемешиванием

98,56 0,400,11 0,50 0,43 1,0-10 ° 4,3-1о 2,0;Ш

Без ультразвука97,32 0,67

0,250,82 0,681,2-10 5,2-10 4,0.-10

С подачей на электроды тока частотой,

кГц 6 98,15

80 98,42

0,460,190,66 0,517,7. 8,9.-10 6,6.10

0,340,170,6 0,449, 9, 7,0-10

Таблица 1

Таблица 2

Вибрация расплава (известный)

Ультразвуковоеперемешиваниерасплава (предла- гае1Ф1й)

,07 -30

-20 28,3 -33,3 +52,4 +48 +44,2

+1,21 -56,5 -45 -43,2 -33

+83

+.85,6 +90,5

Примечание. Знак + - рост, знак - уменьшение параметра.

редактор Н.Гуиько

Составитель С„Лоткова Техред Л.Олейн нс

Заказ 3349/18 Тираж 450 . Подписное ВНИИПИ Государственного СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Таблица 3

+83

+.85,6 +90,5

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения периклаза | 1983 |

|

SU1126560A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ ИЗ ОКСИДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2190034C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОГО ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1997 |

|

RU2135614C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

| Способ работы дуговой сталеплавильной печи | 1984 |

|

SU1180389A1 |

| СПОСОБ ПЛАЗМЕННОГО НАГРЕВА ШИХТЫ В ФЕРРОСПЛАВНОМ ПРОИЗВОДСТВЕ | 2001 |

|

RU2182185C1 |

| Способ плазменного производства порошков неорганических материалов и устройство для его осуществления | 2019 |

|

RU2743474C2 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| Способ получения периклаза | 1981 |

|

SU998434A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЙ ОКИСИ МАГНИЯ | 0 |

|

SU256743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения электротехнического периклаза | 1982 |

|

SU1087465A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-06-23—Публикация

1983-12-23—Подача