(54) СПОСОБ ПРОИЗВОДСТВА КОНВЕРТЕРНОГО ФЛЮСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1985 |

|

SU1285033A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1992 |

|

RU2035394C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАРГАНЦЕВОГО АГЛОМЕРАТА ДЛЯ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ МАРГАНЦЕМ | 2009 |

|

RU2415184C2 |

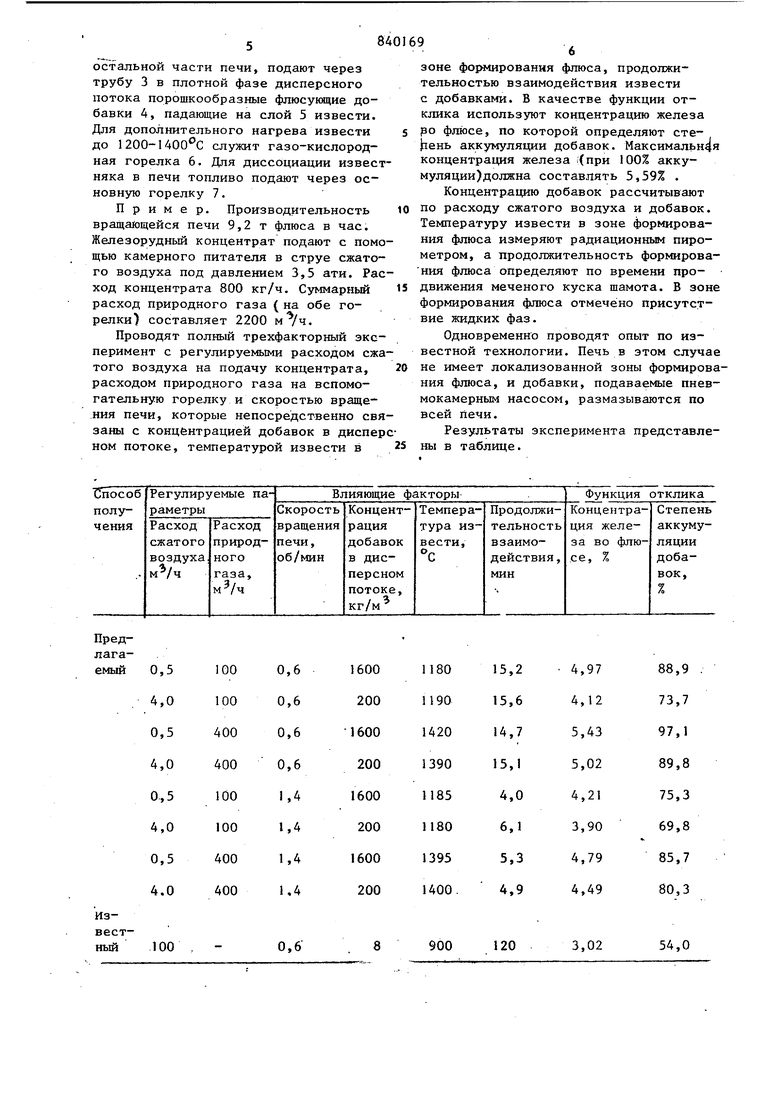

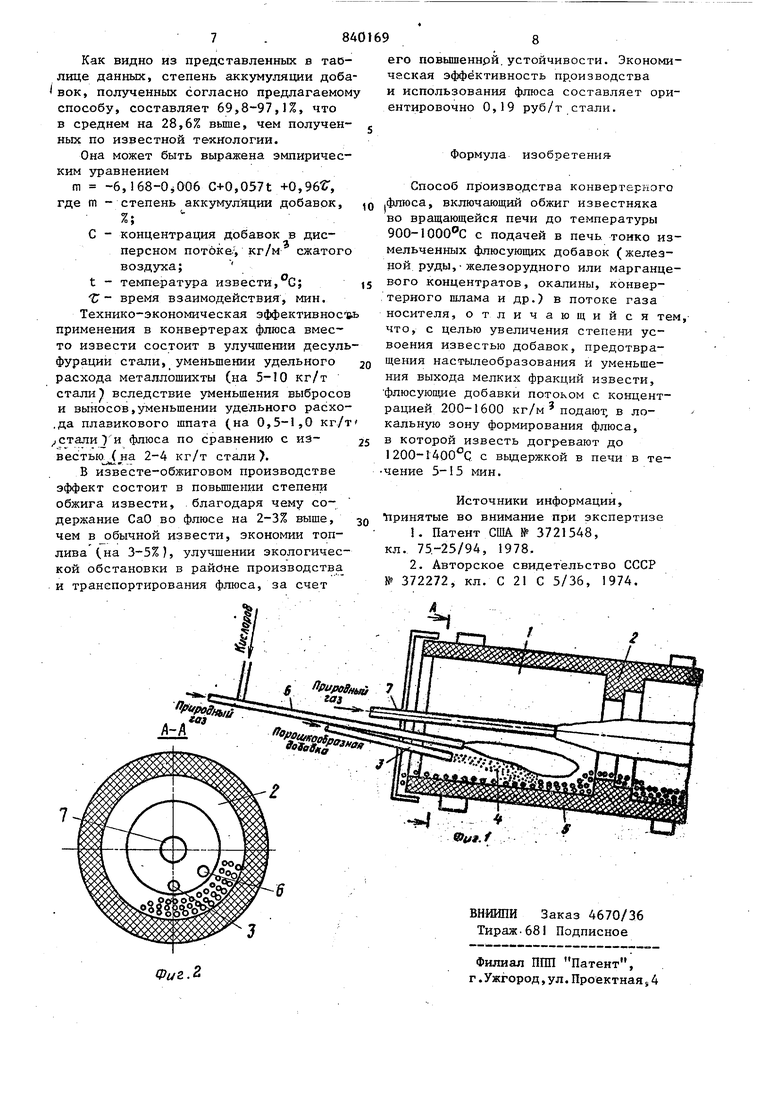

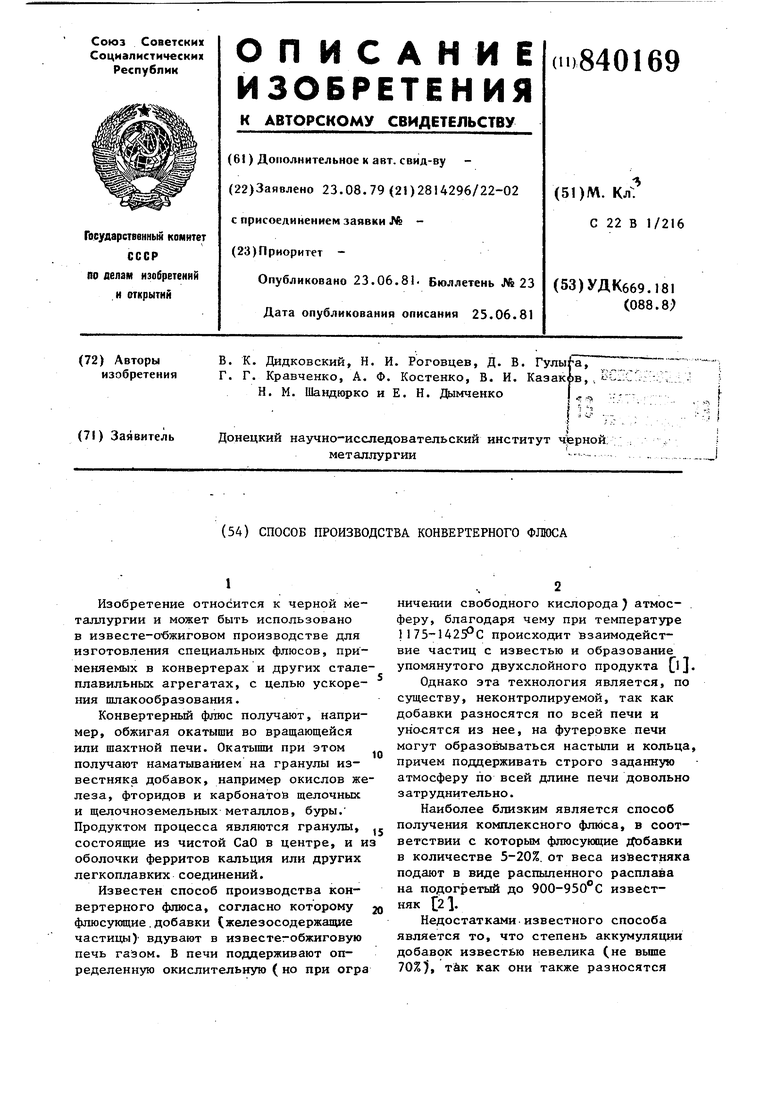

Изобретение относится к черной металлургии и может быть использовано в известе-обжиговом производстве для изготовления специальных флюсов, применяемых в конвертерах и других стале плавильных агрегатах, с целью ускорения шлакообразования. Конвертерный флюс получают, например, обжигая окатыши во вращающейся или шахтной печи. Окатыши при этом получают наматыванием на гранулы известняка добавок, например окислов же леза, фторидов и карбонатой щелочных и щелочноземельных металлов, буры. Продуктом процесса являются гранулы, состоящие из чистой СаО в центре, и и оболочки ферритов кальция или других легкоплавких соединений. Известен способ производства конвертерного флюса, согласно которому флюсующие.добавки (железосодержащие частицы) вдувают в известегобжиговую печь гаЭом. В печи поддерживают определенную окислительную ( но при огр ничении свободного кислорода) атмос- . феру, благодаря чему при температуре П75-142 С происходит йзаимодействие частиц с известью и образование упомянутого двухслойного продукта ij. Однако эта технология является, по существу, неконтролируемой, так как добавки разносятся по всей печи и уно :ятся из нее, на футеровке печи могут образовываться настыли и кольца, причем поддерживать строго заданную атмосферу по всей длине печи довольно 3 атр уднительно. Наиболее близким является способ получения комплексного флюса, в соответствии с которым флюсующие Добавки в количестве 5-20%. от веса изйестняка подают в виде распыленного расплава на подогретый до 900-950 С известняк 2. Недостатками.известного способа является то, что степень аккумуляции добавок известью невелика (не выше 70%), так как они также разносятся - 38 по всей печи вследствие высокой выходной скорости двухфазного потока (до, 100 м/с) и невозможности локализации процесса ,(зона формирования флю са распространяется на всю печь. Следствие этого яв; яется попадание добавок в пылевую камеру, циклоны и электрофильтры и ухудшение условий их эксплуатации, при этом не исключается образование настьшей и колец на фу теровке печи, отсутствие жидких фаз в печи делает невозможным эффективное окомкование мелких фракций извести путем накатывания их на- крупные с .учартием жидких фаз в качестве связ и. Кроме того, крайне затруднитель-, io добиться равномерной подачи добаво в потоке топливно-кислородного факела обеспечив при этом плавление частиц за полетное время. Цель изобретения увеличение степени усвоения известью добавок, предотвращение настылеобразования на футеровке печи и уменьшение выхода, мелких фракций извести путем их окомкования. Поставлення цель достигается тем, что флюсующие добавки потоком с концентрадией 200-1600 кг/м подают в от деленную кольцевым порогом от остальной части вращающейся печи зону, в ко торой известь догревают до 1200-1400 с формированием и выдержкой флюса в т чение 5-15 мин. Благодаря локализации процесса добавки не размазываются по всей печи, а подаются и аккумулируются в строго ограниченной области, Вследствие боль шого внутреннего диаметра зоны формирования флюса по сравнению с остальной частью печи, кольцевой порог пред ставляет собой механическое препятст вне уиосу добавки. Ваинз о роль в локализации цроцесса формирования флюса играет скорость ис течения добавок. Подача их при помощи пневмокамерного .иасоса при обычной концентрации например 10-12 кг/м воздуха,-как это осуществлялось согла но известному способу приводит к чрезмерно высокой скорости истечения (до 100 м/с) и,как следствие, к не7-контролируемому уносу и трудностям в управлении процессом. При подаче же добавок в плотной фазе дисперсного «55 потока при концентрации 200-1600 кг/м газа-носителя скорость может быть уменьшена до 1-2 м/с, так как проис9ходит изменение режима потока от газовзвеси до пЛотной фазы. При дальнейшем увеличении концентрации ( свыше 1600 кг/м) происходит образование гравитационного слоя, характеризующегося нестабильностью концентрации и течения, а также осаждением дисперсной среды. Ввод добавок в плотной фазе дисперсного сквозного потока при указанной концентрации дает возможность подавать их точно в требуемое место зоны формирования флюса, плавно осаживая на подогретую известь и избегая отскока и уноса. В локализованную зону формирования флюса известь поступает при 900-1000°С. Заметное же взаимодействие ее с железорудным концентратом (и другими добавками ) протекает при температуре выше 1200°С с образованием жидких фаз. Верхним температурным пределом процесса следует считать температуру il400 С. Дальше нагревать известь нецелесо бразно из-за технических труд ностей и возможного пережога. Дополнительный нагрев извести до подачи на нее флюсующих добавок является, таким образом, необходимым условием быстрого протекания процесса. Для этого в локализованной зоне формирования флюса необходимо сжигать часть подаваемого в печь топлива (10-30%) с обогащением дутья кислородом. Сжигание топлива осуществляется с помощью специальной газокислородной горелки с внутренним смещением, обеспечивающим короткий высокотемпературный факел. Наконец, имеет значение продолжительность пребывания и взаимодействия извести и добавок в зоне формирования флюса. Она не должна составлять менее 5 мин, в противном случае даже при 1400 С наблюдается слабое проникновение добавок в известь. При 15-минутном взаимодействии и температуре 1400°С происходит полное взаимодействие и растворение извести в случае избытка дрбавок. Продолжительность взаимодействия определяет длину зоны формирования флюса. При линейной скорости движения материала в печи 0,6 м/мин максимальная длина зоны составляет 9 м. На фиг. 1 показана вращающаяся печь, продольный разрез; на фиг, 2 разрез А-А на фиг. . В локализованную зону 1 формирования флюса, отделенную порогом 2 от

остальной части печи, подают через трубу 3 в плотной фазе дисперсного потока порошкообразные флюсукщие добавки А, падающие на слой 5 извести. Для дополнительного нагрева извести до 1200-1400 с служит г аз о-кисло родная горелка 6. Для диссоциации известняка в печи топливо подают через основную горелку 7.

Пример. Производительность вращающейся печи 9,2 т флюса в час. Железорудный концентрат подают с помощью камерного питателя в струе сжатого воздуха под давлением 3,5 ати. Расход концентрата 800 кг/ч. Суммарный расход природного газа ( на обе горелки) составляет 2200 .

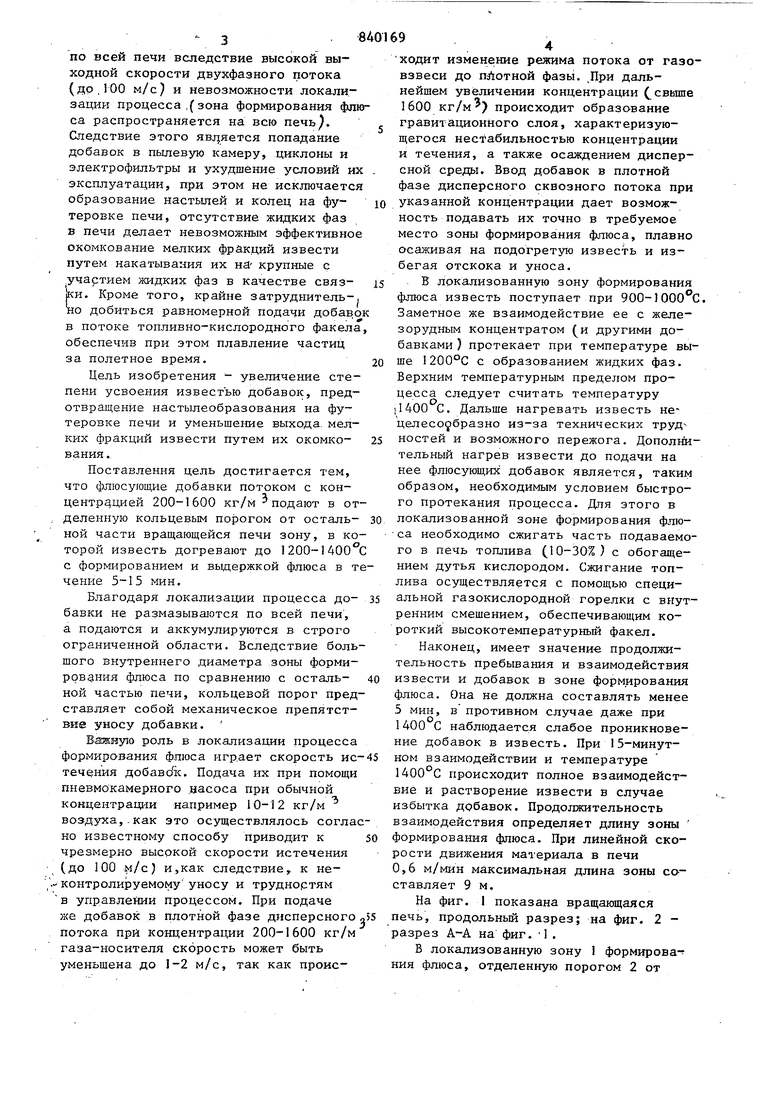

Проводят полный трехфакторный эксперимент с регулируемыми расходом сжатого воздуха на подачу концентрата, расходом природного газа на вспомогательную горелку и скоростью вращения печи, которые непосредственно связаны с концентрацией добавок в дисперсном потоке, температурой извести в

0,6

100

зоне формирования флюса, продолжительностью взаимодействия извести с добавками. В качестве функции отклика используют концентрацию железа ро флюсе, по которой определяют стерень аккумуляции добавок. Максимальн4я концентрация железа ;(при 100% аккумуляции) должна составлять 5,59% .

Концентрацию добавок рассчитывают по расходу сжатого воздуха и добавок. Температуру извести в зоне формирования флюса измеряют радиационным пирометром, а продолжительность формирования флюса определяют по времени продвижения меченого куска шамота. В зоне формирования флюса отмечено присутствие жидких фаз.

Одновременно проводят опыт по известной технологии. Печь в этом случае не имеет локализованной зоны формирования флюса, и добавки, подаваемые пневмокамерным насосом, размазываются по всей печи.

Результаты эксперимента представлены в таблице.

88,9 73,7 97,1 89,8 75,3 69,8 85,7 80,3

54,0

00

3,02

120

Авторы

Даты

1981-06-23—Публикация

1979-08-23—Подача