00

to

Изобретение относится к промьшшен- ности строительных материалов и черной металлургии, преимущественно к производству извести в шахтной печи,

Цель изобретения - повьшение качества извести путем увеличения ее степени обжига и активности.

Способ осуществляют следующим образом.10

В экспериментальную шахтную печь реакционным объемом 0,0375 м загружают смесь известняка со стальной вьюнообразной стружкой. Во всех опытах массы загружаемого известняка 15 составляют 31 кг, размеры кусков известняка 20 - 40 мм. Количество стружки в опытах изменяют в пределах 0,05 - 0,50 (0,05; 0,10; 0,25; 0,45; 0,50), т.е. при Относительном расходе 20 стружки 0,05 масса ее составляет 1,55 кг, при 0,01 - 3,10 кг, при 0,25 - 7,75 кг, при 0,45 - 13,95 кг, и при 0,50 - 15,50 кг.

Перёд смещиванием с известняком 25 стружку дробят, обеспечивая длину ее витков в пределах 5-20 мм, а диаметры витков дробленной стружки составляют 4 -.9 мм.

Дополнительная пылевидная добавка, 30 подаваемая также в зону горения топлива, получена путем смешивания бок- ситной пыли (с содержанием 47,3%) с известковой пылью.

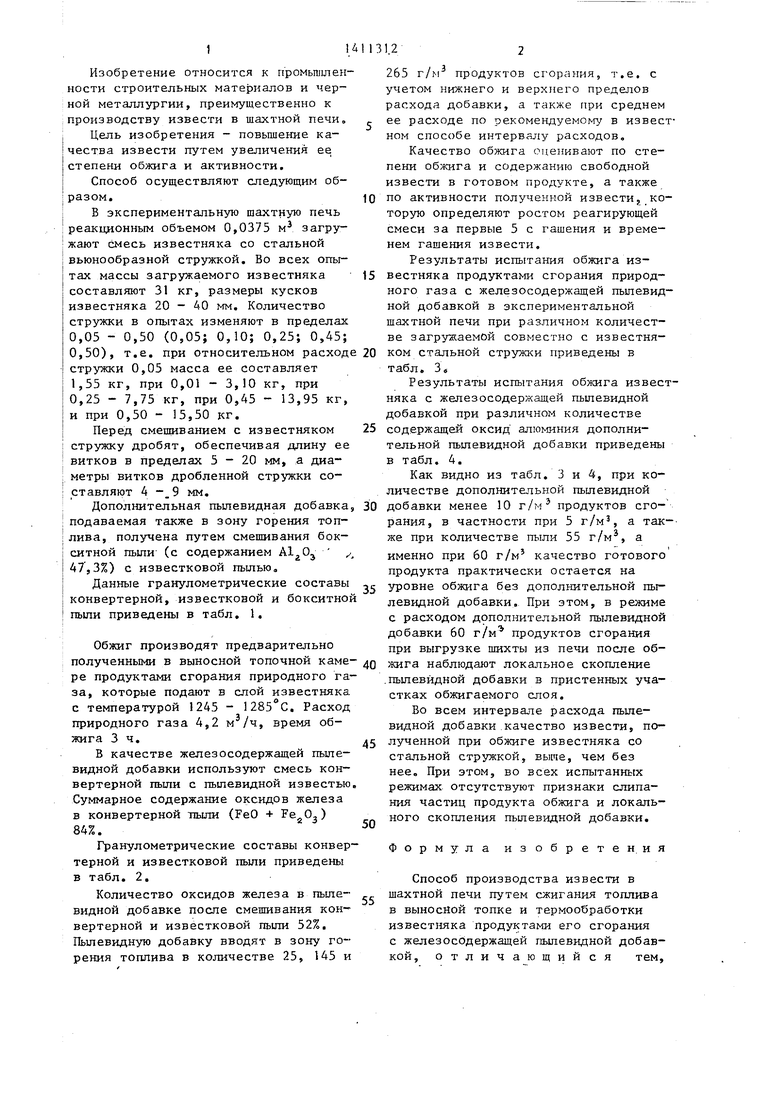

Данные гранулометрические составы -„ конвертерной, известковой и бокситной пыли приведены в табл. 1.

Обжиг производят предварительно полученными в выносной топочной каме- Q ре продуктами сгорания природного газа, которые подают в слой известняка с температурой 1245 - 1285 с. Расход природного газа 4,2 , время обжига 3 ч.дс

В качестве железосодержащей пылевидной добавки используют смесь конвертерной пыли с пылевидной известью. Суммарное содержание оксидов железа в конвертерной тшши (FeO + ) 84%.

Гранулометрические составы конвертерной и известковой пыли приведены в табл. 2.

Количество оксидов железа в пыле- ,. видной добавке после смешивания конвертерной и известковой пыли 52%, Пылевидную добавку вводят в зону горения топлива в количестве 25, 145 и

141131.22

265 г/м продуктов сгорания, т,е. с

учетом нижнего и верхнего пределов расхода добавки, а также при среднем ее расходе по рекомендуемому в извес ном способе интервалу расходов.

Качество обжига оценивают по степени обжига и содержанию свободной извести в готовом продукте, а также по активности полученной известиj ко торую определяют ростом реагирующей смеси за первые 5 с гашения и временем гашения извести.

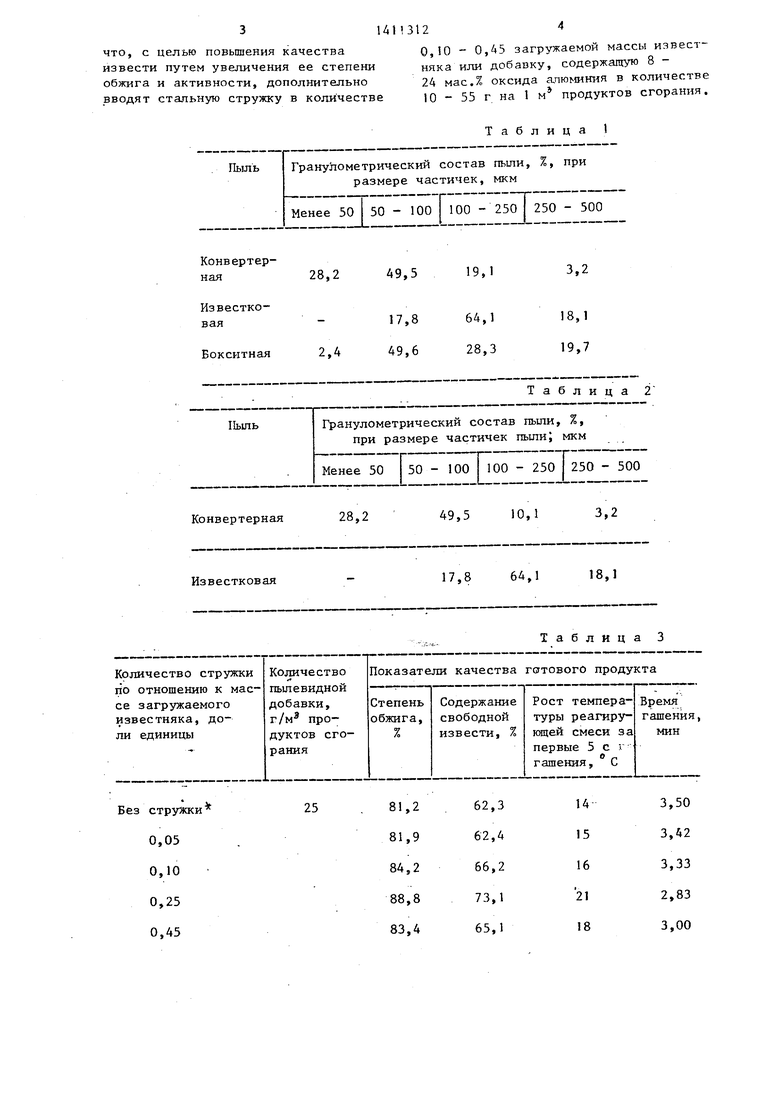

Результаты испытания обжига известняка продуктами сгорания природного газа с железосодержащей пылевид ной добавкой в экспериментальной шахтной печи при различном количестве загружаемой совместно с известняком стальной стружки приведены в табл. Зв

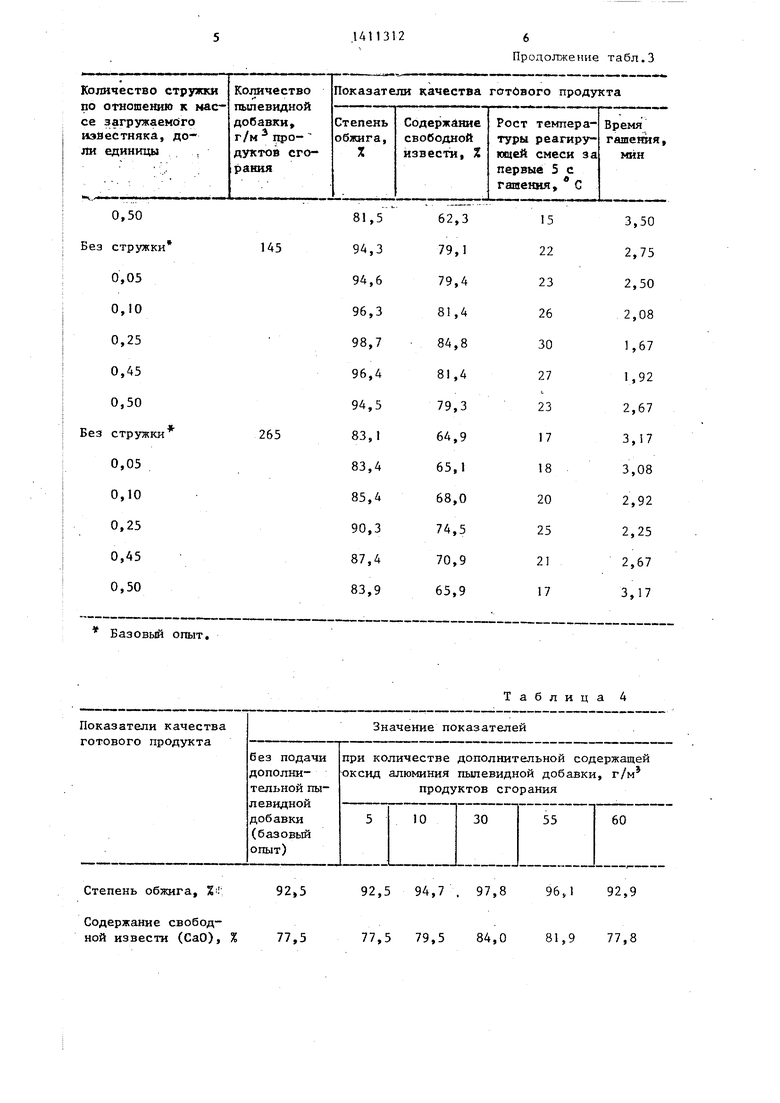

Результаты испытания обжига извес няка с железосодержащей пылевидной добавкой при различном количестве содержащей оксид алюминия дополнительной пылевидной добавки приведены в табл. 4.

Как видно из табл. 3 и 4, при количестве дополнительной пылевидной добавки менее 10 г/м продуктов егорания, в частности при 5 г/м, а так же при количестве пыли 55 г/м, а именно при 60 г/м качество готового продукта практически остается на уровне обжига без дополнительной пылевидной добавки. При этом, в режиме с расходом дополнительной пылевидной добавки 60 г/м продуктов сгорания при выгрузке шихты из печи после обжига наблюдают локальное скопление .пылевидной добавки в пристенных участках обжигаемого слоя.

Во всем интервале расхода пылевидной добавки качество извести, полученной при обжиге известняка со стальной стружкой, выше, чем без нее. При этом, во всех испытанных режимах отсутствуют признаки слипания частиц продукта обжига и локального скопления пылевидной добавки.

Формула изобретения

Способ производства извести в шахтной печи путем сжигания топлива в выносной топке и термообработки известняка продуктами его сгорания с железосодержащей пьшевидной добавкой, отличающийся тем.

учетом нижнего и верхнего пределов расхода добавки, а также при среднем ее расходе по рекомендуемому в извесном способе интервалу расходов.

Качество обжига оценивают по степени обжига и содержанию свободной извести в готовом продукте, а также по активности полученной известиj которую определяют ростом реагирующей смеси за первые 5 с гашения и временем гашения извести.

Результаты испытания обжига известняка продуктами сгорания природного газа с железосодержащей пылевидной добавкой в экспериментальной шахтной печи при различном количестве загружаемой совместно с известняком стальной стружки приведены в табл. Зв

Результаты испытания обжига извесняка с железосодержащей пылевидной добавкой при различном количестве содержащей оксид алюминия дополнительной пылевидной добавки приведены в табл. 4.

Как видно из табл. 3 и 4, при количестве дополнительной пылевидной добавки менее 10 г/м продуктов егорания, в частности при 5 г/м, а так же при количестве пыли 55 г/м, а именно при 60 г/м качество готового продукта практически остается на уровне обжига без дополнительной пылевидной добавки. При этом, в режиме с расходом дополнительной пылевидной добавки 60 г/м продуктов сгорания при выгрузке шихты из печи после обжига наблюдают локальное скопление .пылевидной добавки в пристенных участках обжигаемого слоя.

Во всем интервале расхода пылевидной добавки качество извести, полученной при обжиге известняка со стальной стружкой, выше, чем без нее. При этом, во всех испытанных режимах отсутствуют признаки слипания частиц продукта обжига и локального скопления пылевидной добавки.

Формула изобретения

Способ производства извести в шахтной печи путем сжигания топлива в выносной топке и термообработки известняка продуктами его сгорания с железосодержащей пьшевидной добавкой, отличающийся тем.

3Un3t24

что, с целью повышения качества 0,10 - 0,45 загружаемой массы извест- извести путем увеличения ее степени няка или добавку, содержащую 8 - обжига и активности, дополнительно 24 мас.% оксида апюминия в количестве вводят стальную стружку в количестве Ю - 55 г на 1 м продуктов сгорания.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства извести | 1985 |

|

SU1239109A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| ЛИНИЯ ДЛЯ ПОДГОТОВКИ МАТЕРИАЛА МЕТАЛЛУРГИЧЕСКОЙ ШИХТЫ | 2006 |

|

RU2333264C2 |

| Способ производства извести | 1983 |

|

SU1198034A1 |

| Способ производства ферроизвести | 1979 |

|

SU834166A1 |

| Способ производства железорудных окатышей | 1989 |

|

SU1677073A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2078832C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| Способ получения извести | 1986 |

|

SU1474118A1 |

| ЧЕТЫРЕХЗОННАЯ ИЗВЕСТКОВО-ОБЖИГОВАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ | 2001 |

|

RU2189552C1 |

Изобретение относится к промышленности строительных материалов и черной металлургии, преимущественно к производству извести в шахтной печи. Целью изобретения является повышение качества извести путем увеличения ее степени обжига и активности. В шахтную печь загружают смесь известняка со стальной вьюнообразной стружкой в количестве 0,10 - 0,45 от загружаемой массы известняка или добавку, содержащую 8-24 мас.% оксида алюминия, в количестве 10-55 г на 1 м продуктов сгорания. Степень обжига 84,2 - 98,7%, содержание . свободной извести 66,2 - 84,8%. 4 табл. S (Л

Пыль

Гранулометрический состав пыли, %, при размере частичек, мкм

Менее 50

Конвертерная

Известковая

Бокситная

Пыль

Гранулометрический состав пьти, %, при размере частичек пыли; мкм

Менее 50

Конвертерная

28,2

Известковая

100 - 250

50 - 100 100 - 250 250 - 500

19,1

64,1 28,3

3,2

18,1 19,7

Таблица 2

Е:

50 - 100 100 - 250 250 - 500

49,5

10,1

3,2

17,8

64,1

18,1

Таблица 3

Степень обжига, %.

92,5

Содержание свободной извести (СаО), % 77,5

Продолжение табл.3

92,5 94,7 . 97,8 96J 92,9 77,5 79,5 84,0 81,9 77,8

Рост темлературы реагирующей смеси за лервые 5 с гашения извести.

Время гашения из- вести, мин

2,42

Продолжение табл.4

27

32

29

25

2,42 2,00 1,58

1,83 2,33

| Способ производства извести | 1985 |

|

SU1239109A1 |

| 0,04 В 2/10. | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| () СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ В ШАХТНОЙ ПЕЧИ | |||

Авторы

Даты

1988-07-23—Публикация

1987-01-05—Подача