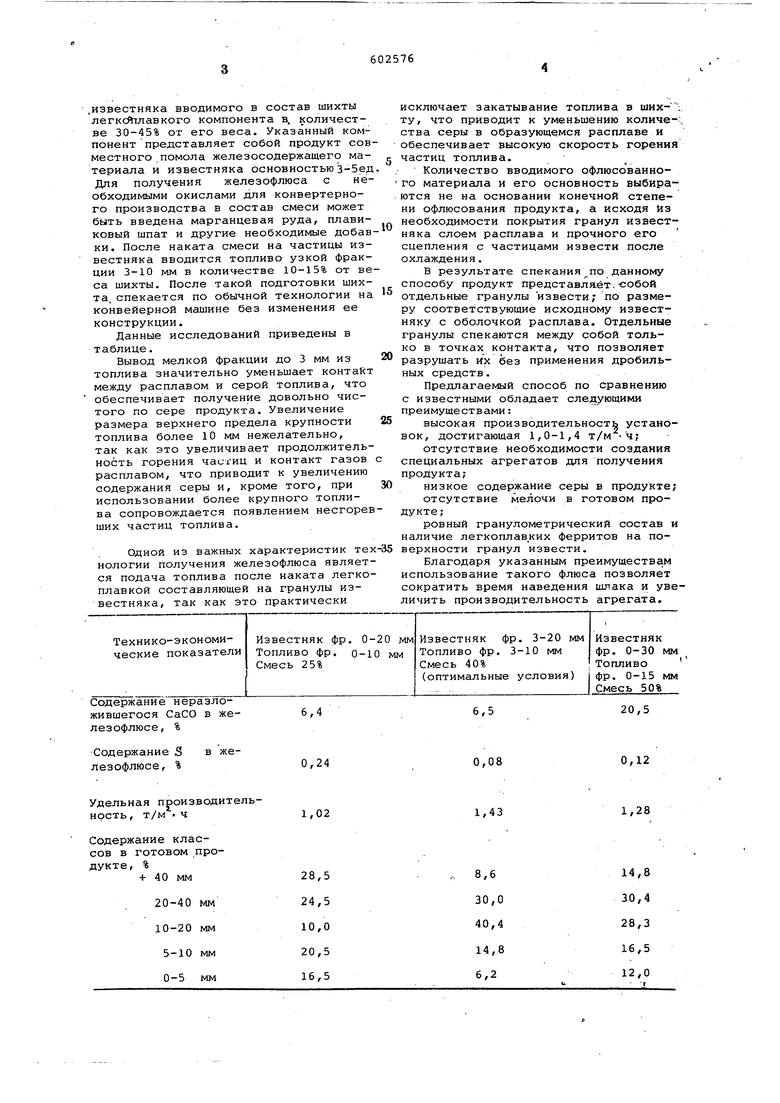

I Изобретение относится к области подготовки сырья к металлургическому переделу и может быть использовано при получении флюсующих добавок для мартеновского и кислородно-конвертерного производства стали. Известны способы получения железо флюса во вращающихся печах на основе известняка фракции 30-80 мм и окислов железа в соотношении (70-90):(1030) 111. Существенными недостатками данных способов является настылеобразование и низкая удельная производительность установки. Кроме .того, большой размер кусков известняка требует дальней шего дробления продукта обжига. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения железофлюса, включающий смешивание и окомкование компонентов с накатыванием железорудного материа ла на гранулы известняка 1.2, Однако небольшая доля железорудного концент рата, накатываемого на частицы извест няка, не позволяет достаточно равномерно распределять его по всему объе му шихты, В результате этого часть кусочков извести оказывается не покр той расплавом, что не может обеспечить высокую прочность при длительном хранении. Помимо этого по данной технологии получить продукт основностью 8-10 практически невозможно, так как при известной технологии расплав будет иметься только в точках контакта между концентратом и известняком, количество которых при таких основностях резко уменьшается .и недостаточно для получения качественного продукта. Кроме того, наличие в известняке мелкой фракции уменьшает газопроницаемость слоя,., в результате чего снижается производительность установки. Цель изобретения - увеличение .производительности и улучшение качества железофлюса. Это достигается тем, что в окомкованную смесь вводят топливо фракции 3-10 мм, а основность железорудного материала, взятого в количестве 30.-45% от веса известняка, поддерживают равной 3-5, По предлагаемой технологии известняк узкой фракции 3-20 .мм перед подачей его в окомковательное устройство смачивается водой для создания пленки влаги на отдельных гранулах. Содержание влаги в количестве 4-5% обеспечивает накатывание на частицы , .известняка вводимого в состав шихты легксйтлавкого компонента в, количестве 30-45% от его веса. Указанный компонент представляет собой продукт сов местного помола железосодержащего материала и известняка основностьюз-5ед Для получения железофлюса с не обходимыми окислами для конвертерного производства в состав смеси может быть введена марганцевая руда, плавиковый шпат и другие необходимые добав ки. После наката смеси на частицы известняка вводится топливо узкой фракции 3-10 мм в количестве 10-15% от ве са шихты. После такой подготовки шихта, спекается по обычной технологии на конвейерной машине без изменения ее конструкции. Данные исследований приведены в таблице. Вывод мелкой фракции до 3 мм из топлива значительно уменьшает контакт между расплавом и серой топлива, что обеспечивает получение довольно чистого по сере продукта. Увеличение размера верхнего предела крупности топлива более 10 мм нежелательно, так как это увеличивает продолжитель ность горения часгиц и контакт газов расплавом, что приводит к увеличению содержания серы и, кроме того, при использовании более крупного топлива сопровождается появлением несгоре ших частиц топлива. Одной из важных характеристик те нологии получения железофлюса являет ся подача топлива после наката легко плавкой составляющей на гранулы известняка, так как это практически

Известняк фр. 0-20 мм Топливо фр. 0-10 мм Смесь 25%

Содержание неразло6,4 жившегося СаСО в железофлюсе, %

Содержание S

в же0,24 лезофлюсе, %

Удельная производиность, т/м -ч

Содержание классов в готовом продукте, %

+ 40 мм

20-40 мм

10-20 мм

5-10 мм

0-5 мм

Известняк фр. 3-20 мм Топливо фр. 3-10 мм Смесь 40% (оптимальные условия)

20,5

6,5

0,12

0,08

1,28

14,8 30,4 28,3

16,5 12,0 исключает закатывание топлива в . ту, что приводит к уменьшению количе-, ства серы в образующемся расплаве и обеспечивает высокую скорость горения частиц топлива. Количество вводимого офлюсованного материала и его основность выбираются не на основании конечной степени офлюсования продукта, а исходя из необходимости покрытия гранул известняка слоем расплава и прочного его сцепления с частицами извести после охлаждения. В результате спекания по данному способу продукт представля.ёт. -собой отдельные гранулы извести; по размеру соответствующие исходному известняку с оболочкой расплава. Отдельные гранулы спекаются между собой только в точках контакта, что позволяет разрушать их без применения дробильных средств. Предлагаемый способ по сравнению с известными обладает следующими преимуществами: высокая производительность установок, достигающая 1,0-1,4 т/м ч; отсутствие необходимости создания специальных агрегатов для получения продукта; низкое содержание серы в продукте; отсутствие мелочи в готовом продукте;ровный гранулометрический состав и наличие легкоплавких ферритов на поверхности гранул извести. Благодаря указанным преимуществам использование такого флюса позволяет сократить время наведения шлака и увеличить производительность агрегата. Формула изобретения Способ получения железофлюса, включающий смешивание и окомкование компонентов с накатыванием железорудного материала на гранулы известняка фракцией 3-20 мм, отличающийся тем, что, с целью улучшения качества желеэофлюса, в окомкованную смесь вводят топливо фракции 3-10 мм, при этом основность железорудного материала, взятого в количестве 30-45% от веса извесняка,, подерживают равной 3-5. Источники информации, принятые во внимание при экспертизе: i. Патент ПНР №68124, кл. 18 Ь 5/06, 1973. 2. Реферативная информация о законченных научно-исследовательских работак в ВУЗах УССР. Киев, № 7, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Способ окускования железорудных концентратов | 1975 |

|

SU545682A1 |

| Способ подготовки шихты к спеканию | 1989 |

|

SU1659503A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Способ получения крупногранулированной агломерационной шихты | 1987 |

|

SU1504274A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Способ получения марганецсодержащего комплексного флюса | 1990 |

|

SU1708893A1 |

| Способ производства агломерата из хроморудного сырья | 1989 |

|

SU1792989A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

Авторы

Даты

1978-04-15—Публикация

1976-07-15—Подача