со

00

о

00

i Изобретение относится к подготовке сырья для черной металлургии, а именно к производству металлургической извести в шахтных печах, Цель изобретения.- повышение качества извести и экономии топлива. Необходимость в периодической подаче объясняется следующим. Периодическая подача продуктов сгорания обусловливает паузы между подачами, в течение которых происходит перерас предел ние температуры по толщине частиц известняка. Наиболее нагретые I во время подачи поверхностные оболочки .частиц отдают тепло путем теп Глопроводности своим центральным слоям Таким образом, к началу следующей подачи продуктов сгорания за счет перераспределения во время пауз аккумалированного в частицах тепла обеспечивается высокий градиент температур между поверхностью кусков известняка и продуктами сгорания Паузы исключают также перегрев и длительную вьщержку в перегретом состоянии кусков известняка, что повышает реакционную активность полу чаемой извести. Получение извести высокой активности можно сочетать с высокой начальной температурой подаваемых в слой продуктов сгорания, так как куски известняка практичес-ки не успевают достичь этой температуры. Таким образом, за счет исключения перегрева поверхностных слоев частиц известняка увеличивается доля активной извести в получаемом продукте, а за счет интенсификации теплообмена сокращается удельный расход топлива по сравнению с непрерывной подачей продуктов сгорания, I Аналогично объясняется необходимость возрастания расхода продуктов сгорания в каждом периоде подачи, В начале подачи, когда температура по верхности известняка минимальная, а градиент температуры максимальный для обеспечения интенсивного нагрева- частицы, достаточно подавать продукты сгорания с расходом значительно меньшим его максимальной величины. По мере нагрева температура поверхности частиц растет, а градиент температуры и тепловой поток от продуктов сгорания к кускам известняка падает. Поэтому для поддержания постоянного теплового потока снижение 42 градиента температур компенсируют повьшением коэффициента теплоотдачи путем увеличения расхода продуктов сгорания в период подачи до макси-. мальной. величины. Соотношение времени подачи продуктов сгорания и интервала времени между подачами выбрано исходя из установленной пропорциональности между интенсивностями двух степеней передачи тепла от продуктов сгора-ния к поверхности частиц известняка и от поверхностных слоев частиц к центру. Это отношение в зависимости от размера кусков колеблется от 1:1 для кусков 20-г40 мм до 1:3 для кусков 100-120 мм. Чем меньше это отношение, тем больше продолжительность паузы относительно, времени подачи продуктов сгорания. При отношении более 1:I даже для кусков 20-40 мм времени паузы недостаточно для завершения процесса перераспределения тепла по толщине частицы, а при отношении менее 1:3 времени паузы достаточно для перераспределения тепла даже в кусках 100-120 мм. Поэтому дальнейшее уменьшение отношения времени подачи продуктов сгорания к интервалу времени между подачами нецелесообразно. Отношение времени подачи продуктов сгорания к общему времени обжига обусловлено температурным режимом процесса, который задается начальной температурой продуктов сгорания. При температуре продуктов сгорания 850900 С отношение времени подачи к общему времени процесса составляет 1:36, а при температуре 1250-1300°С это отношение составляет 1:6, Чем меньше это отношение, тем больше общее время .периодического процесса обжига известняка. При этом, если отношение менее 1:36, то при минимальной температуре обжига 850-900 0 процесс обжига принимает завершенный вид, и дальнейшее увеличение степени обжига известняка не происходит, Поэтому уменьшение указанного предела отношения нецелесообразно. Увеличение отношения более чем 1:6 также нецелесообразно, так как даже при минимально допустимой температуре продуктов сгорания времени обжига, соответствующего отношению менее 1:6 недостаточно для завершения процесса обжига,

Время подачи продуктов сгорания определяется термическим сопротивлением частиц, которое характеризуется критерием Био, определяемым по формуле .

. tC - коэффициент теплоотдачи от

продуктов сгорания к поверхности частиц слоя Вт/м К; R - радиус средней частицы слоя

м; - коэффициент теплопроводност

известняка.

В процессе обжига значение критериев Bi для обжигаемых кусков укладывается в диапазоне 0,8-7,2, а время подачи продуктов сгорания соответственно изменяется в интервале -835 мин. При времени подачи менее 8 мин не успевают прогреться до температуры, близкой к температуре продуктов сгорания даже поверхностные слои наиболее тонких частиц, а при времени подачи более 35 мин температура поверхностных слоев даже наиболее массивных кусков достигает температуры продуктов сгорания. Таким образом, оптимальное время подачи продуктов сгорания в интервале 8-35 мин Начальный расход продуктов сгорания в каждой подаче должен составТхять 0,1-0,4 от конечного максимального расхода. При расходе менее 0,1 от максимального расхода интенсивность внешнего теплообмена (от продуктов сгорания к поверхности кусков превалирует над внутренним теплообменом (внутри куска), что с точки зрения эффиктивности использования тепла продуктов сгорания является нецелесообразным. При расходе более 0,4 от максимального расхода наоборот внешний теплообмен значительно превышает по интенсивности внутренсний, что также нецелесообразно в начальный момент нагрева. Таким образом, оптимальное значение начального расхода продуктов сгорания лежит в пределах 0,1-0,4 конечного максимального расхода в период подачи.

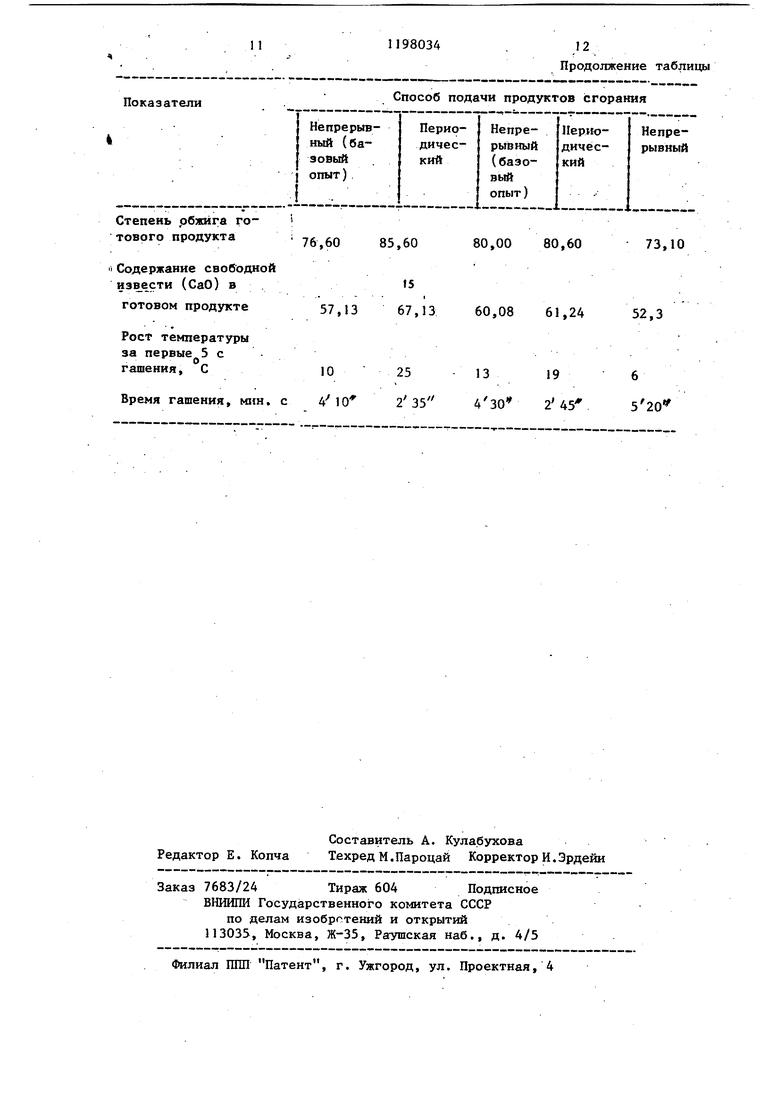

В идентичных условиях проведены сопоставительные испытания предпа гаемого способа производства извести и способа-прототипа.

Способ осуществляют следующим образом.

В экспериментальную шахтную печь реакционным объемом 0,0375 м загружают с размерами кусков 20-40, 60-80, 80-100 и 100-12t мм. Обжиг производят предварительно полученными в выносной топочной камере продуктами сгорания природного газа,

которые подают в слой известняка с температурой 1200 С. Расход природного газа составляет при непрерывной подаче продуктов сгорания 7,217,93 м /ч, а при периодической подаче известняка - в пределах от минимального значения в начале подачи 0,72-3,16 м /ч до максимального значения в конце подачи 7,21-7,92 . Таким образом, отношение начального

минимального к конечному максимальному расходу в каждой подаче состав-. ляет 0,1-0,4, что соответствует рекомендуемому интервалу этого отношения .

При периодическом обжиге время подачи продуктов сгорания в слой обжигаемого известняка составляет 8,22 и 35 мин, т.е. включает границы рекомендуемого интервала времени

подачи 8-35 мин и среднее значение в этом интервале.

Время пауз при времени подачи -8 и 35 мин соответственно составляет 8 и 35 мин, а при времени подачи

22 мин - 44 и 66 мин. Таким образом, достигается охват рекомендуемого диапазона для отношения времени подачи к интервалу времени между подачами 1:3, I.

При времени подачи 22 мин максимальное общее время обжига составляет 792 мин, а при времени подачи 8 мин общее время обжига составило 48 мин, что соответствует рекомендуемому интервалу отношений времени подачи к общему времени обжига 1:(636).

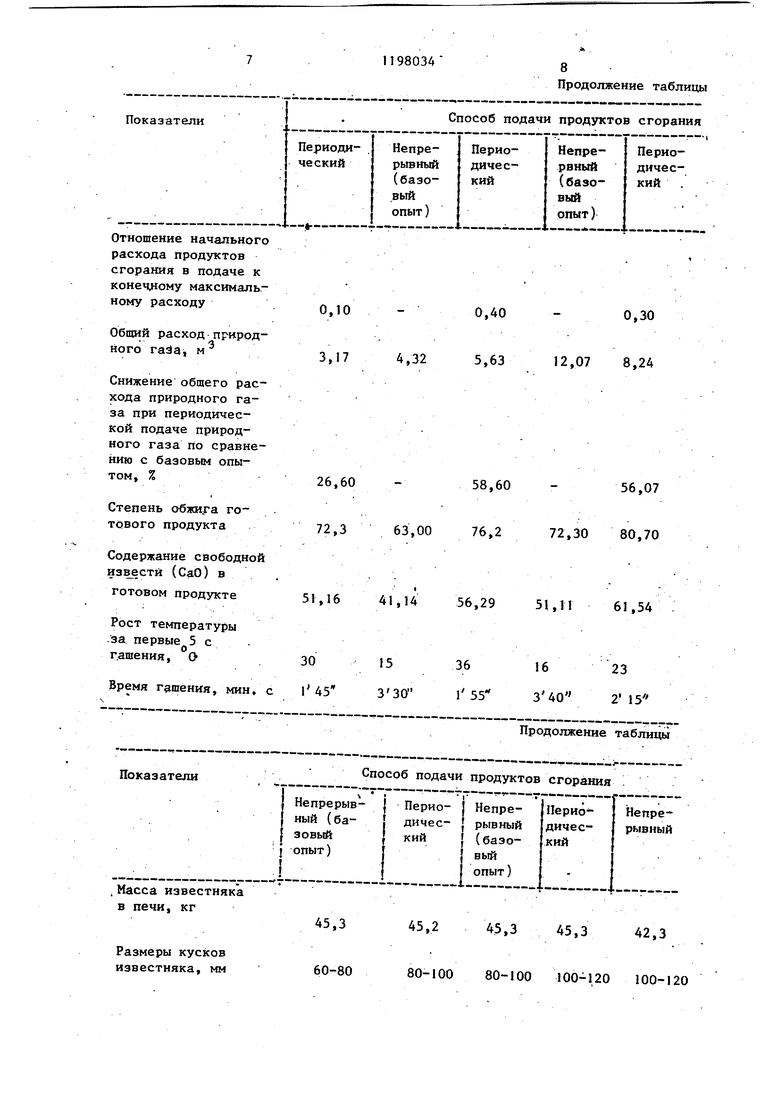

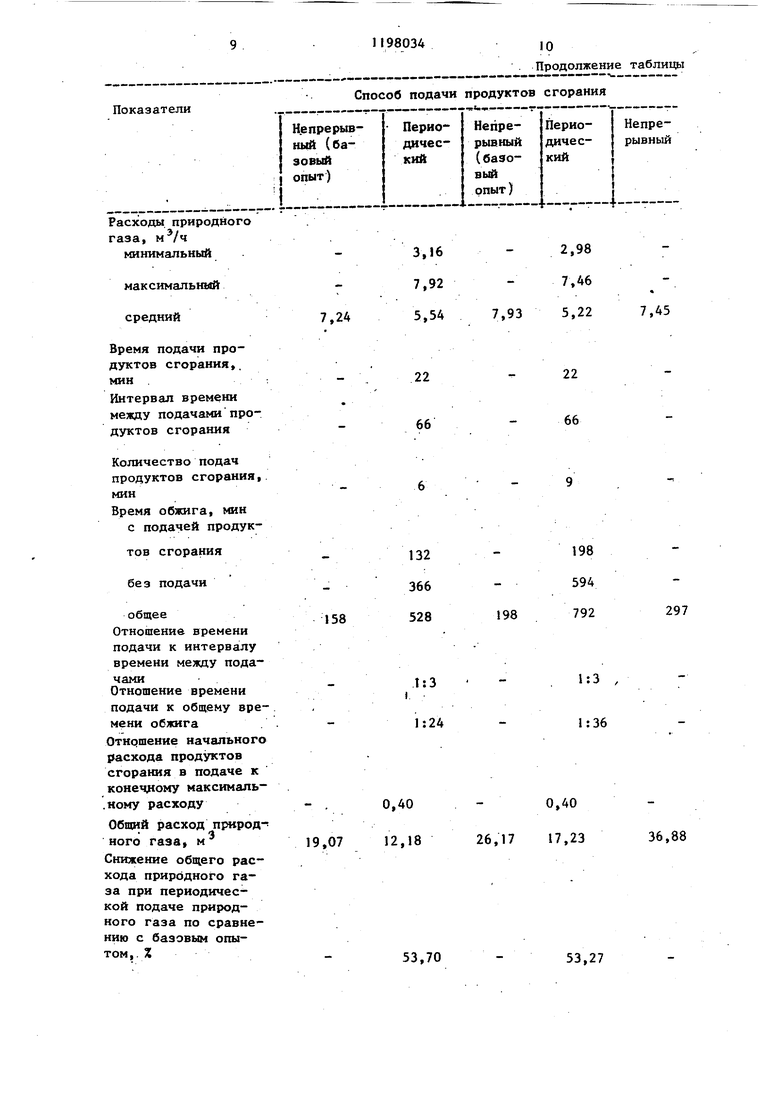

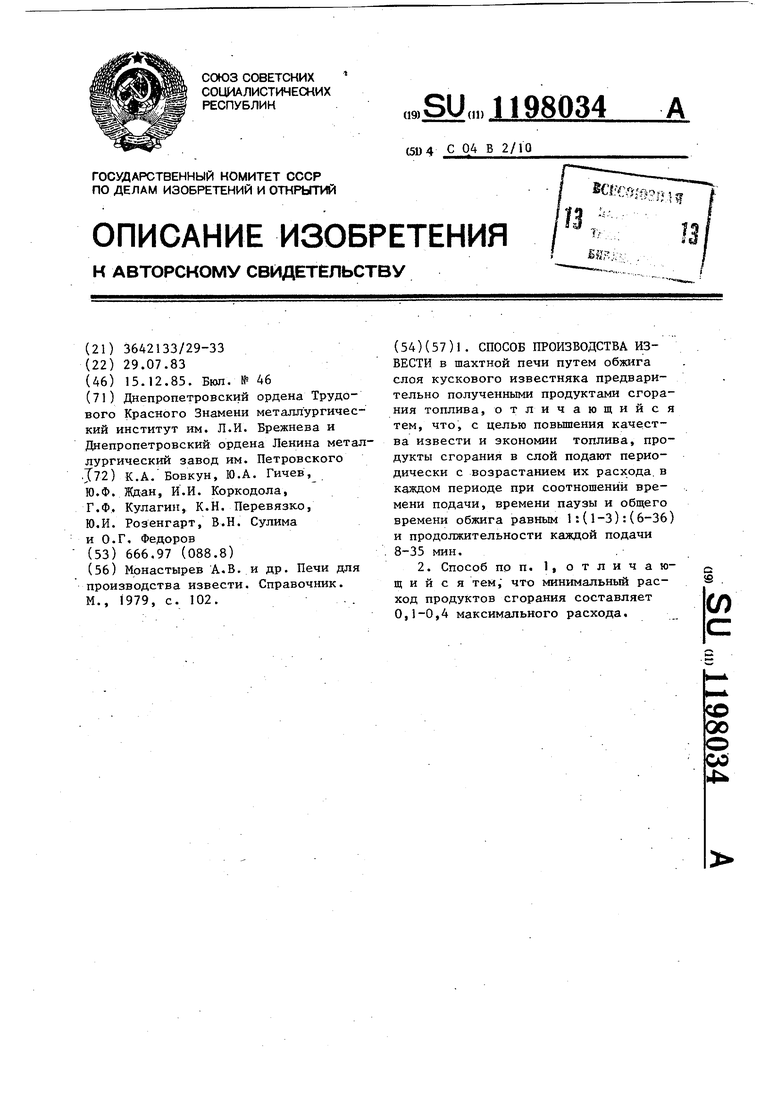

В таблице приведены данные, полученные в результате испытаний обжига известняка в экспериментальной шахтной печи.

Из таблицы следует, что при периодической подаче продуктов сгорания степень обжига и содержанке свободной окиси кальция, которые характеризуют качество полученной извести, выше, чем при непрерывной подаче, соответственно на 3,9-9,3% и на

51

4,41-10,02%, Активность получаемой извести, характеризуемая временем га шения и ростом температуры за первые 5 с гашения, во всех опытах с периодической подачей продуктов сгорания, вьппе, чем при непрерывной. При этом расход природного газа на обжиг известняка ниже по сравнению с базовым

1980346

опытом на 26,60-57,06%. Сравнение опытов показьгоает увеличение продолжительности обжига при периодической подаче по сравнению с непрерьюной, 5 что в экономическом плане может быть . компенсировано повышение качества готового продукта и снижением расхода топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства извести | 1985 |

|

SU1239109A1 |

| Способ производства извести в шахтной печи | 1987 |

|

SU1411312A1 |

| Способ тепловой обработки мелкозернистого полидисперсного материала | 1981 |

|

SU951050A1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЗИРОВАННОЙ КАЛЬЦИЕВОЙ ИЗВЕСТИ | 2004 |

|

RU2261282C1 |

| Способ получения извести в циклонной печи | 1987 |

|

SU1446122A2 |

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| Способ получения извести в циклонной печи | 1986 |

|

SU1449553A2 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| Способ обжига карбонатных материалов | 1985 |

|

SU1330430A1 |

1. СПОСОБ ПРОИЗВОДСТВА ИЗВЕСТИ в шахтной печи путем обжига слоя кускового известняка предварительно полученными продуктами сгорания топлива, отличающийся тем, что, с целью повьшения качества извести и экономии топлива, продукты сгорания в слой подают периодически с возрастанием их расхода, в каждом периоде при соотношений времени подачи, времени паузы и общего времени обжига равным 1:

Масса известняка в печи, кг

Размеры кусков известняка, мм

Расходы природного газа, минимальный

i- мак симальный

средний

Время подачи про- дуктов сгорания, мин

Интервал времени между подачами продуктов сгорания

Количество подач продуктов сгорания мин

г

Время обжига, мин с подачей продуктов сгорания

без подачи

общее

Отношение времени подачи к интервалу времени между подачами

Отношение времени подачи к общему времени обжига

44,6

45,3

44,6 60-80

60-80 60-80

. 2, Г8

2,92 7,31 7,25

7,32 .4,71 5,12

22 44

35 35

66

105 315

132 420

198

99

1:3

1:2

1:9

1:12

Отношение начального расхода продуктов сгорания в подаче к конечному максимальному расходу

Общий расход природного radg, м

Снижение общего расхода природного газа при периодической подаче природного газа По сравнению с базовым опытом, %

Степень обжи,га готового продукта

Содержание свободной извести (СаО) в

готовом продукте

Рост температуры

.за первые 5 с о.

0,30

0,40

4,32

5,63

12,07 8,24

58,60

56,07

72,30 80,70

63,00 76,2

41,14 56,29 51,11 61,54 Время подачи продуктов сгорания,, мин . Интервал времени между подачамипродуктов сгорания Количество подач продуктов сгорания, Время обжига, мин с подачей продуктов сгорания без подачи Отношение времени подачи к интервалу времени между подачамиОтношение времени подачи к общему вре мени обжига Отношение начального {«асхода продуктов сгорания в подаче к конещюму максималь.ному расходу Общий расход природного газа, м Снижение общего расхода природного газа при периодической подаче природного газа по сравнению с базовым опытом,. %

1198034

10

. Продолжение таблицы

Степень рбжига готового продукта

1 Содержание свободной HSBjscTH (СаО) в

готовом продукте

Рост температуры за первые 5 с гашения, С

Время гашения, мин.

73,10

80,00 80,60

5,60

5

67,13

60,08 61,24

52,3

25 2 35

13 430

19

6 520

245

| Монастырев А.В | |||

| и др | |||

| Печи для производства извести | |||

| Справочник | |||

| М., 1979, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1985-12-15—Публикация

1983-07-29—Подача