I

Изобретение относится к области производства строительных материалов и может быть использовано при изготовлении керамзита.

Цель изобретения - улучшение те нологических свойств смеси при снижении энергозатрат.

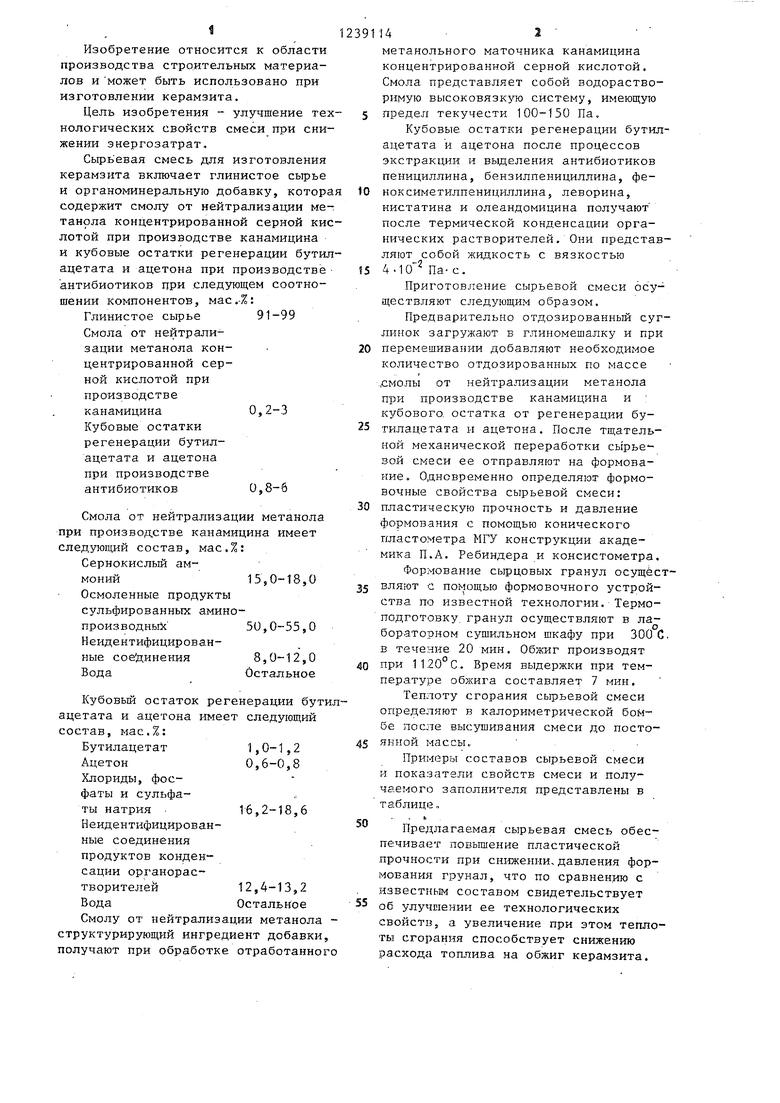

Сьфь евая смесь для изготовления керамзита включает глинистое сырье и органоминеральнуго добавку, котор содержит смолу от нейтрализации метанола концентрированной серной килотой при производстве канамидина и кубовые остатки регенерации бути ацетата и ацетона при производстве антибиотиков при следующем соотношении компонентов, мас.-%:

Глинистое сырье 91-99 Смола от нейтрализации метанола кон- центрированной серной кислотой при производстве

канамицина 0,2-3 Кубовые остатки

регенерации бутил- ацетата и ацетона при производстве антибиотиков 0,8-6

.

Смола от нейтрализации метанола

при производстве канамицина имеет

следующий состав, мас.%: Сернокислый аммоний15,0-18,0 Осмоленные продукты сульфированных амино- производньйс 50,0-55,0 Неидентифицированные соединения 8,0-12,0 Вода Остальное

Кубовый остаток регенерации бутил ацетата и ацетона имеет следующий состав, мас.%:

Бутилацетат 1,0-1,2 Ацетон0,6-0,8

Хлориды, фосфаты и сульфаты натрия . 16,2-18,6 Неидентифицирован-

ные соединения продуктов конденсации органорас- творителей 12,А-13,2 ВодаОстальное

Смолу от нейтрализации метанола - структурирующий ингредиент добавки, получают при обработке отработанного

5

o 5

0

5

0

5

0

0

5

142

метанольного маточника канамицина концентрированной серной кислотой. Смола представляет собой водорастворимую высоковязкую систему, имеющую предел текучести 100-150 Па,

Кубовые остатки регенерации бутил- ацетата и ацетона после процессов экстракции и вьщеления антибиотиков пенициллина, бензилпенициллина, фе- ноксиметилпенициллина, леворина, нистатина и олеандомицина получают после термической конденсации органических растворителей. Они представляют собой жидкость с вязкостью 4-10 Па-с.

Приготовление сырьевой смеси осуществляют следующим образом.

Предварительно отдозированный суг- лиЕШК загружают в глиномешалку и при перемешивании добавляют необходимое количество отдозированных по массе -СМОЛЫ от нейтрализации метанола при производстве канамицина и : кубового, остатка от регенерации бу- тилацетата и ацетона. После тщательной механической переработки сырье - вой смеси ее отправляют на формование. Одновременно определяют формовочные свойства сырьевой смеси: пластическую прочность и давление формования с помощью конического пласто;четра МГУ конструкции академика П.А. Ребиндера и консистометра.

Формование сырцовых гранул осуществляют с помощью формовочного устройства по известной технологии. Термоподготовку, гранул осуществляют в лабораторном сушильном шкафу при 300 С. в течение 20 мин. Обжиг производят при 1120 С. Время выдержки при температуре обжига составляет 7 мин.

Теплоту сгорания сьфьевой смеси определяют в калориметрической боМ- бе после высушивания смеси до постоянной массы.

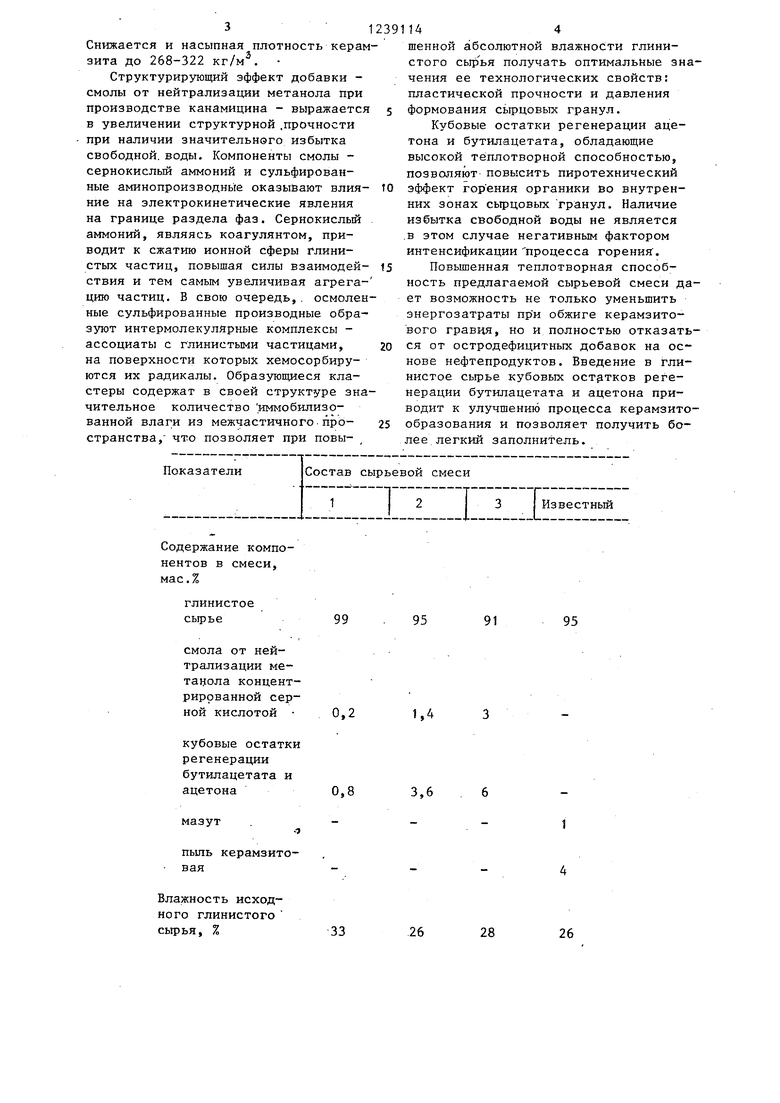

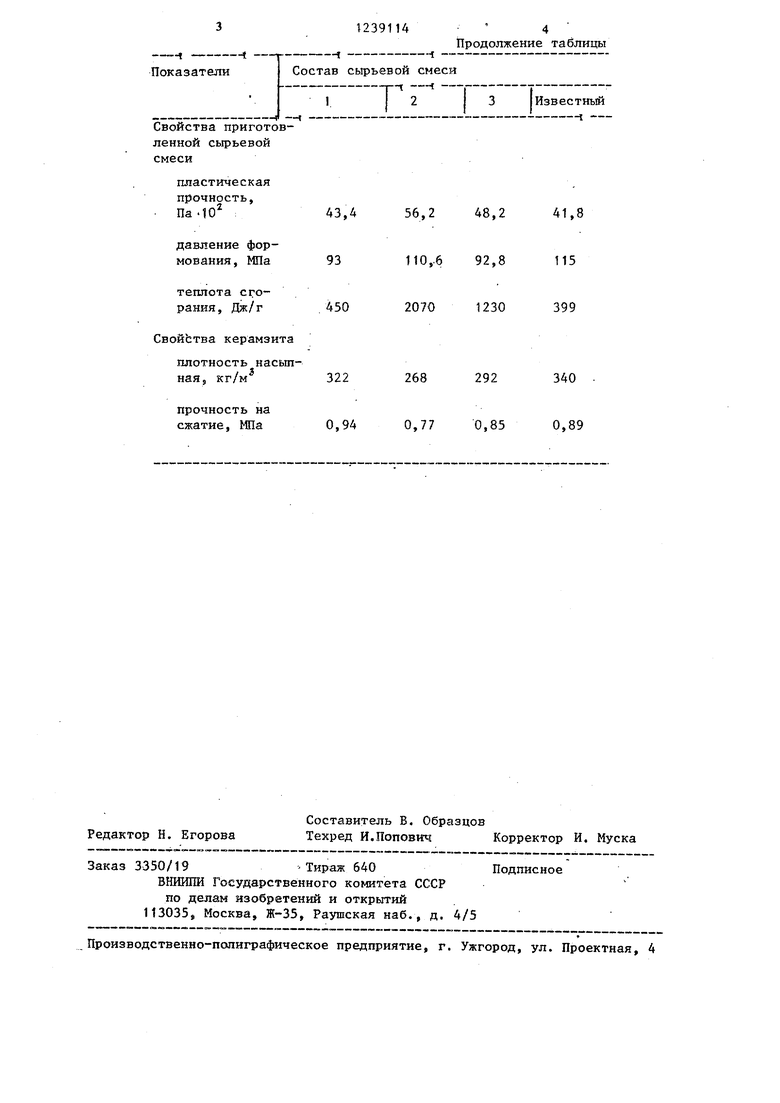

Примеры составов сырьевой смеси и показатели свойств смеси и получаемого заполнителя представлены в таблице,

.-LЬ.

Предлагаемая сырьевая смесь обеспечивает повышение пластической .прочности при снижении, давления формования г)эунал, что по сравнению с известным составом свидетельствует об улучшении ее технологических свойств, а увеличение при этом теплоты сгорания способствует снижению расхода топлива на обжиг керамзита.

3

Снижается и насыпная плотность керамзита до 268-322 кг/м .

Структурирующий эффект добавки - смолы от нейтрализации метанола при производстве канамицина - выражается в увеличении структурной .прочности при наличии значительного избытка свободной, воды. Компоненты смолы - сернокислый аммоний и сульфированные аминопроизводные оказывают влияние на электрокинетические явления на границе раздела фаз. Сернокисльй аммоний, являясь коагулянтом, приводит к сжатию ионной сферы глинистых частиц, повышая силы взаимодействия и тем самым увеличивая агрегацию частиц, В свою очередь,, осмоленные сульфированные производные образуют интермолекулйрные комплексы - ассоциаты с глинистыми частицами, на поверхности которых хемосорбиру- ются их радикалы. Образующиеся кластеры содержат в своей структуре значительное количество иммобилизованной влаги из межчастичного-пространства, что позволяет при повыСодержание компонентов в смеси, мас.%

глинистое сырье

смола от нейтрализации метанола концентрированной серной кислотой

кубовые остатки регенерации бутилацетата и ацетона

мазут . -

пыль керамзитовая

Влажность исходного глинистого

СЬфЬЯ, %

33

391144

шенной абсолютной влажности глинистого сыр ья получать оптимальные значения ее технологических свойств: пластической прочности и давления 5 формования сырцовых гранул.

Кубовые остатки регенерации ацетона и бутилацетата, обладающие высокой теплотворной способностью, позволяют повысить пиротехнический

10 эффект горения органики во внутренних зонах сырцовых гранул. Наличие избытка свободной воды не является .в этом случае негативным фактором интенсификации процесса горения .

5 Повьшенная теплотворная способность предлагаемой сырьевой смеси дает возможность не только уменьшить энергозатраты при обжиге керамзитового гравня, но и полностью отказать0 ся от остродефицитных добавок на основе нефтепродуктов. Введение в глинистое сьфье кубовых остатков регенерации бутилацетата и ацетона приводит к улучшению процесса керамзито5 образования и позволяет получить более легкий заполнитель.

95

91

95

1,4

3,6

26

28

26

43,4 56,2 48,2 41,8

давление формования , МПа

93 110,.6 92,8 115

теплота сгорания, Дж/г

Свой ства керамзита

плотность насыпная J кг/м

прочность на

сжатие, МПа 0,94

Редактор Н. Егорова

Составитель В. Образцов

Техред ИЛ1оповш;е Корректор И. Муска

Заказ 3350/19-Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2070 1230

399

268

292

340

0,77 0,85

0,89

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства керамзита | 1982 |

|

SU1079636A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1491838A1 |

| Сырьевая смесь для изготовления керамзита | 1979 |

|

SU874703A1 |

| Способ изготовления керамзита | 1990 |

|

SU1812169A1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1616871A1 |

| Сырьевая смесь для производстваКЕРАМзиТА | 1979 |

|

SU833815A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| Способ получения сырцовых гранул для производства керамзита | 1989 |

|

SU1692962A1 |

| Сырьевая смесь для производства легкого заполнителя | 1978 |

|

SU775082A1 |

| Роговой М.И | |||

| Технология искусственных пористых заполнителей и керамики | |||

| М.: Стройиздат, 1974, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-02—Подача