Изобретение относится к производству искусственных пористых заполнителей, преимущественно из камнеподобного глинистого сырья с низкой пластичностью.

Известны различные способы повышения прочности сырцовых гранул для производства керамзита (1).

/ Наиболее близким к предполагаемому изобретению является способ получения сырцовых гранул для производства керамзита из малопластичного камнеподобного глинистого сырья, содержащего добавку раствора солей лигносульфоновых кислот (2).

Недостатком этого способа является более низкая прочность полуфабриката и обожженных гранул по сравнению с прочностными показателями заполнителя, полученного по заявляемому способу.

Цель изобретения - повышение прочности керамзита и при сохранении прочности сырцовых гранул и вспучиваемости сырья.

Сопоставительный анализ с прототипом показывает, что заявляемый способ отличается от известного параметрами термообработки и тем, что для повышения прочности полуфабриката и готового продукта в сырьевую смесь вводят добавку ок- сихлорида алюминия, способствующую образованию упрочняющих коллоидов силиката алюминия. Таким образом, предлагаемый способ соответствует критерию новизна.

Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными

О

ю

ю

Ч)

о

ND

d-

признаками заявляемого способа, и признать заявляемое решение соответствующим критерию существенные отличия.

Поставленная цель достигается тем, что глинистое сырье смешивают с оксихлори- дом алюминия плотностью 1,22...1,24 г/см3, взятым в количестве 1...5%, а термообработку гранул осуществляют при 75-125°С.

Оксихлорид алюминия - продукт переработки отходов производства хлористого алюминия, который представляет собой раствор поливалентных солей хлористого алюминия, подвергнутых гидролизу общего вида.

Предлагаемый способ получения сырцовых гранул осуществляется следующим образом.

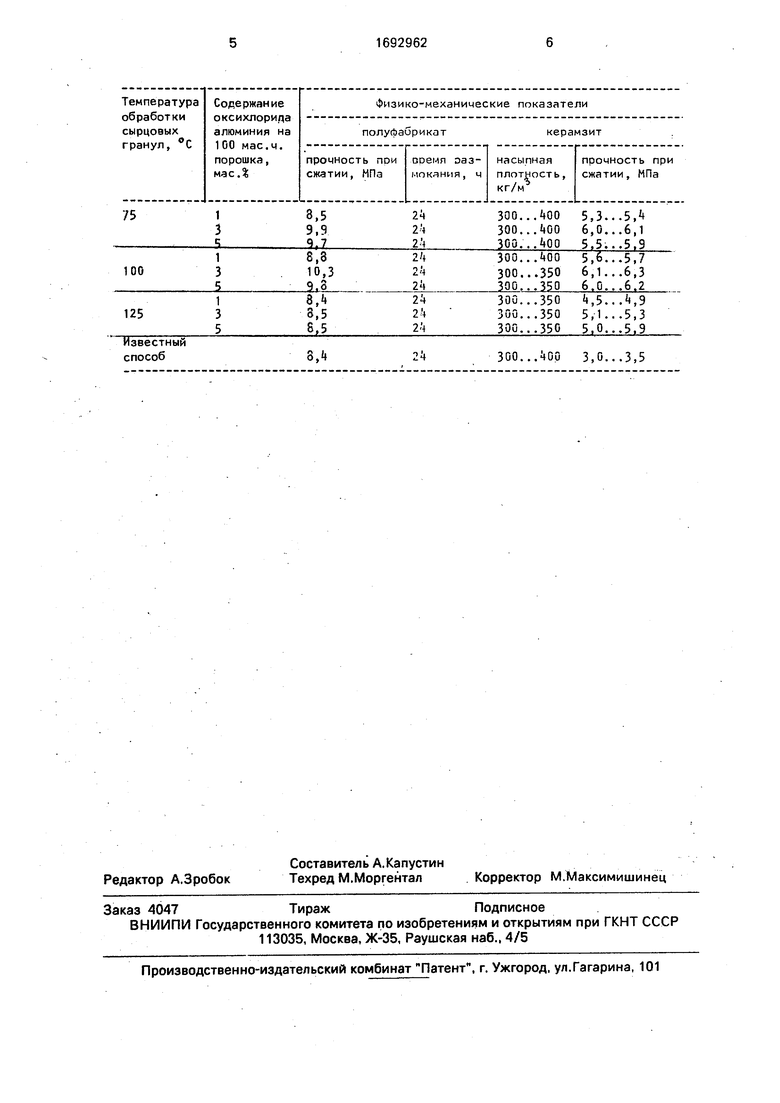

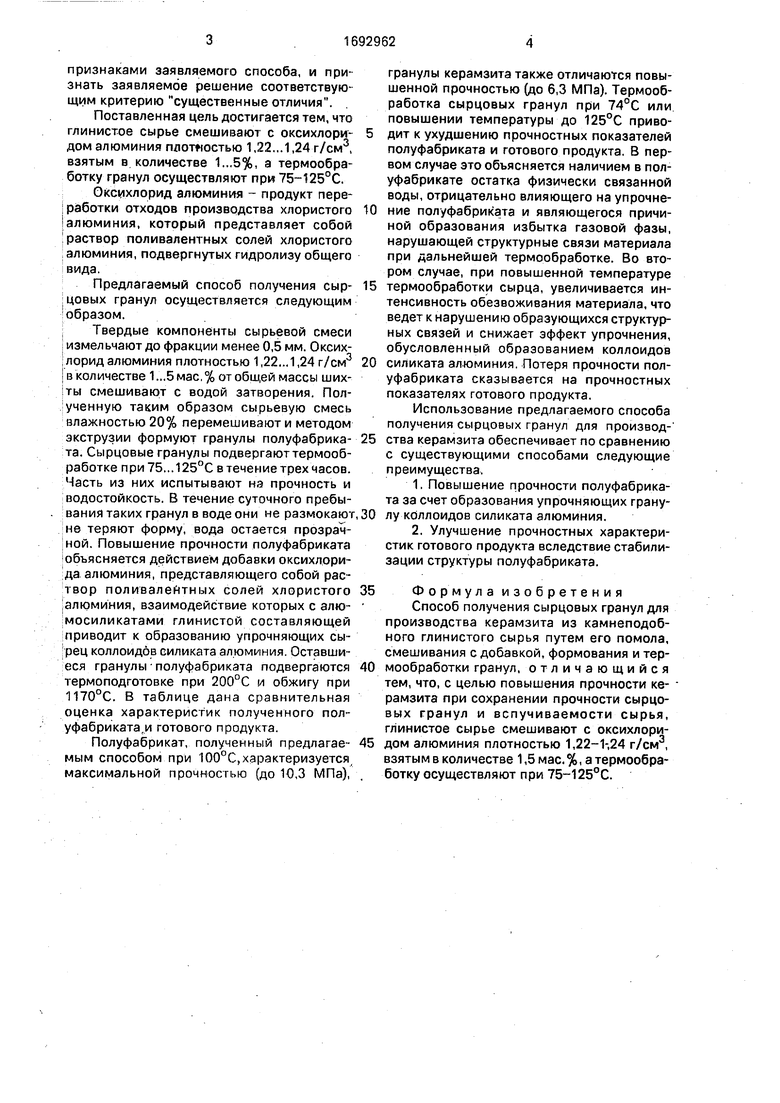

Твердые компоненты сырьевой смеси измельчают до фракции менее 0,5 мм. Оксихлорид алюминия плотностью 1,22...1,24 г/см3 в количестве 1 ...5 мае. % от общей массы шихты смешивают с водой затворения. Полученную таким образом сырьевую смесь влажностью 20% перемешивают и методом экструзии формуют гранулы полуфабрика- та. Сырцовые гранулы подвергают термообработке при 75...125°С в течение трех часов. Часть из них испытывают на прочность и водостойкость. В течение суточного пребывания таких гранул в воде они не размокают не теряют форму, вода остается прозрачной. Повышение прочности полуфабриката объясняется действием добавки оксихлори- да алюминия, представляющего собой раствор поливалентных солей хлористого алюминия, взаимодействие которых с алю- мосиликатами глинистой составляющей приводит к образованию упрочняющих сырец коллоидов силиката алюминия. Оставшиеся гранулы полуфабриката подвергаются термоподготовке при 200°С и обжигу при 1170°С. В таблице дана сравнительная оценка характеристик полученного полуфабриката готового продукта.

Полуфабрикат, полученный предлагав- мым способом при 100°С характеризуется максимальной прочностью (до 10,3 МПа),

5

10

15

20

25 304045 .

35

гранулы керамзита также отличаются повышенной прочностью (до 6,3 МПа). Термообработка сырцовых гранул при 74°С или повышении температуры до 125°С приводит к ухудшению прочностных показателей полуфабриката и готового продукта. В первом случае это объясняется наличием в полуфабрикате остатка физически связанной воды, отрицательно влияющего на упрочнение полуфабриката и являющегося причиной образования избытка газовой фазы, нарушающей структурные связи материала при дальнейшей термообработке. Во втором случае, при повышенной температуре термообработки сырца, увеличивается интенсивность обезвоживания материала, что ведет к нарушению образующихся структур- ных связей и снижает эффект упрочнения, обусловленный образованием коллоидов силиката алюминия. Потеря прочности полуфабриката сказывается на прочностных показателях готового продукта.

Использование предлагаемого способа получения сырцовых гранул для производства керамзита обеспечивает по сравнению с существующими способами следующие преимущества.

1.Повышение прочности полуфабриката за счет образования упрочняющих гранулу коллоидов силиката алюминия.

2.Улучшение прочностных характеристик готового продукта вследствие стабилизации структуры полуфабриката.

Формула изобретения Способ получения сырцовых гранул для производства керамзита из камнеподоб- ного глинистого сырья путем его помола, смешивания с добавкой, формования и термообработки гранул, отличающийся тем, что, с целью повышения прочности керамзита при сохранении прочности сырцовых гранул и вспучиваемости сырья, глинистое сырье смешивают с оксихлори- дом алюминия плотностью 1,22-1-,24 г/см , взятым в количестве 1,5 мас.%, а термообработку осуществляют при 75-125°С.

1

3

JL

3,5

9,9

iO

1 3 5

8,3

10,3

9.S

125

I 8,5

8,5

300. ..M)0 5.3...5,1 300...1(00 6,0...6,1 300... 5.5...5,9

300.. . 5,6. ..5,7 300...350 6,1...6,3 300...350 6.0...6.2

300...350 А,5... |,Э 300...350 5,1...5,3 300...350 5.0...5.9

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1989 |

|

SU1758032A1 |

| Способ получения сырцовых гранул | 1989 |

|

SU1730073A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Способ получения сырцовых гранул для производства керамзита | 1982 |

|

SU1162767A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU631493A1 |

| Сырьевая смесь для изготовления керамзита | 1981 |

|

SU975670A1 |

| Способ изготовления пористого заполнителя | 1989 |

|

SU1733419A1 |

| Способ изготовления легкого заполнителя | 1980 |

|

SU893954A1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

| Способ изготовления пористого заполнителя | 1988 |

|

SU1574561A1 |

Изобретение относится к производству искусственных пористых заполнителей и может быть использовано для получения сырцовых гранул из камнеподобного глинистого сырья. Для повышения прочности керамзита при сохранении прочности сырцовых гранул и вспучиваемости сырья глинистое сырье смешивают с оксихлори- дом алюминия плотностью 1,22-1,24 г/см3, взятым в количестве 1-5 мас.%, а термообработку осуществляют при температуре 75- 125°С. Сырцовые гранулы имеют прочность 8,4-10,3 МПа, а получаемый керамзит характеризуется насыпной плотностью 300-400 кг/м3, прочностью 4,5-6,3 МПа, 1 табл. Ј

Известный способ

8

З00... 3,0...3,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др.Повышение качества сырцовых гранул керамзита (Повышение качества лористых заполнителей), Сб.на- учн.тр., ВНИИСтром, М, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-23—Публикация

1989-11-09—Подача