Изобретение относится к металлургической промышленности и может быть применено при производстве железнодорожных рельсов, например, с массой 43-75 кг/пог.м.

Цель изобретения - повышение эксплуатационной стойкости рельсов за счет уменьшения концевой кривизны и уровня остаточных напряжений.

Рельсы подвергают объемному на- греву и последующему охлаждению головки и подошвы, причем охлаждение подошвы начинают через 2-10 с после начала охлаждения головки и охлаждение подошвы осуществляют с удельным расходом охладителя, равным 0,6-0,8 удельного расхода охладителя на го- ловку, в соответствующий момент времени.

Осуществление начала охлаждения подошвы после начала охлаждения головки рельса обеспечивает появление изгибающего момента в направлении, противоположном моменту, возникающем при охлаждении головки, причем во времени действие его совпадает с началом пластического изгиба конца рельса. Охлаждение подошвы с удельным расходом охладителя, меньшим удельного расхода охладителя на го- ловку, обеспечивает величину изгибающего момента, выпрямляющего конец рельса, на уровне момента, возникающего при охлаждении головки.

Для осуществления охлаждения подошвы позже начала охлаждения головки подачу охладителя на подошву производят через определенное время после начала подачи его на головку. Осуществление охлаждения подошвы с расходом охладителя, меньшим удельного расхода его на охлаждение головки, производят за счет уменьшения диаметра отверстий в спрейерах, изменением содержания воды в водо- воздушной смеси (при использовании последней в качестве охлалздающей среды) и применением для охлаж,п,ения головки более жесткой охлаждающей среды, --чем для подошвы.

Выбор граничных параметров обус-- ловлен следующим. Смещение во времени начала охлаждения подошвы по сравнению с головкой обусловлено геометрической формой рельса. При охлаждении поверхностных слоев металла головки или подошвы рельса возникает изгибающий момент от термическот о

701

сжатия. Величина момента подсчитывается по формуле

М f( t,)E-F.Z,

«

где ft - коэффициент линейного расширения (сжатия); tj-t - разность температур слоя до

и после охлаждения; Е - модуль упругости при данной

температуре; F - площадь слоя; Z - расстояние слоя до нейтральной оси сечения рельса. Произведение первых трех величин дает значение термического напряжени последних двух - момент сопротивления относительно нейтральной оси сечения. При одновременном охлаждении головки и подошвы с одинаковой скоростью величина термических напряжений будет равной, а изгибающих момен тов - различной из-за неравенства моментов сопротивления.

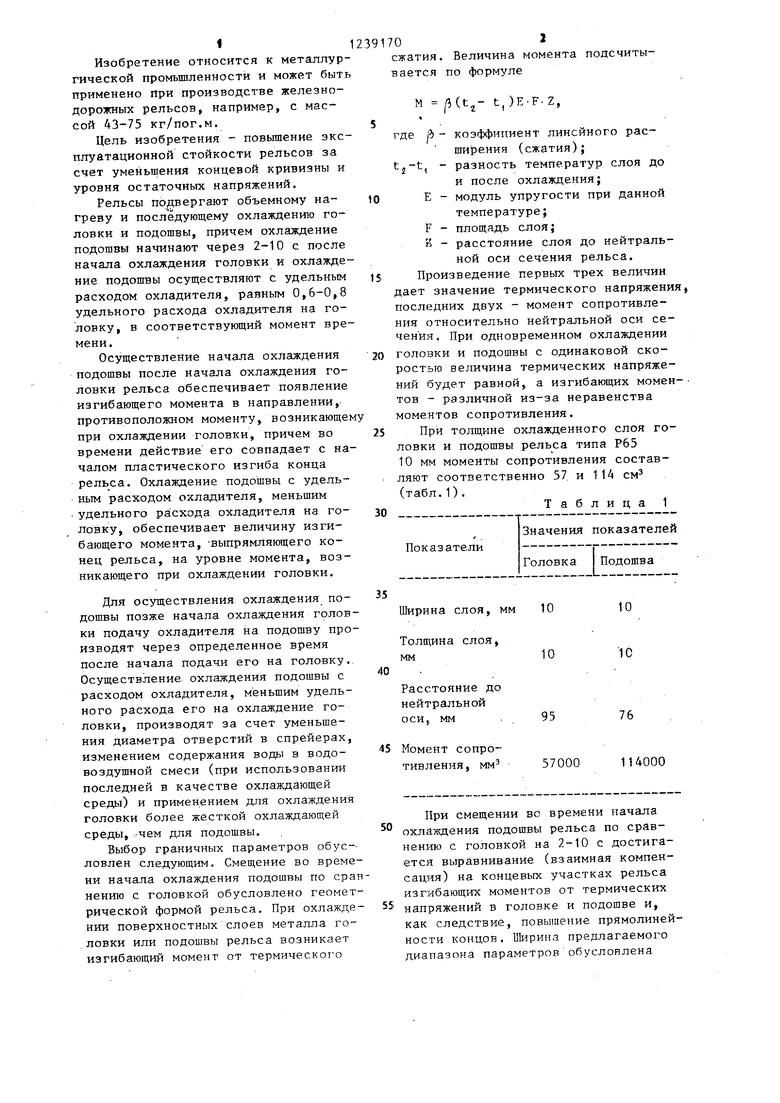

При толщине охлажденного слоя головки и подошвы рельса типа Р65 10 мм моменты сопротивления составляют соответственно 57 и 114 см (табл.1).

Таблица 1

Значения показателей

Показатели

Головка Подошва

Ширина слоя, мм

Толщина слоя, мм

Расстояние до нейтральной

оси,, мм

Момент сопротивления, мм

10

10

95

57000

10

1C

76

114000

При смещении во времени начала охлаждения подошвы рельса по сравнению с головкой на 2-10 с достигается выравнивание (взаимная компенсация) на концевых участках рельса изгибающих моментов от термических напряжений в головке и подошве и, как следствие, повышение прямолинейности концов , ТЛирнна предлагаемого диапазона параметров обусловлена

3

различным распределением металла по элементам профиля рельсов различных типов. При величине смещения во времени начала охлаждения подошвы менее 2 с величина концевых искривлений не уменьшается по сравнению с известным споосбом для рельсов типа Р50 и Р65, имеющих наиболее массивную подошву и наименее массивную головку (37,4% и ЗА,2% общей площади сечения рельса соответственно), При увеличении величины смещения более 10 с концевая кривизна увеличивается в противоположном направлении по сравнению с известным способом для рельсов типа S49, имеющих обратное распределение массы по элементам профиля - менее массивную подошву (35% общей площади сечения) и более массивную головку (47,5%).

Предлагаемый диапазон расхода охладителя, подаваемого на подошву, обусловлен различными геометрическими размерами поперечного сечения профиля рельсов различных типов, в первую очередь соотношением ширины подошвы и головки. При расходе охладителя на подошву менее 0,6 расхода его на головку происходит увеличение общей кривизны на рельсах типа Р43 и S49 с наименьшим отношением ширины .подошвы к ширине головки (1,63 и 1,84), а также повышение уровня остаточных напряжений, снижающих эксплуатационную стойкость рельсов.При увеличении расхода охладителя, подаваемого на подошву, более 0,8 его расхода на головку общая кривизна рельсов типа Р65 и Р75 с наибольшим отношением ширины подошвы к ширине головки (2,0) также увеличивается, причем с изменением знака кривизны. По условиям же технологичности желательно иметь на всех рельсах минимальную кривизну, но одного знака Кроме того, на рельсах типа Р43 и S49 с менее массивной подошвой большее увеличение расхода охладителя приводит к недопустимому повышению твердости подошвы и снижению пластических и вязких свойств металла, а также к появлению нежелательной микроструктуры.

391704

Предлагаемый способ может омть реализован, например, с помощью агрегата роликового типа, в котором рельс подвергается закалке в про- 5 цессе движения через агрегат. После нагрева в печи до 820-840 С в течение 40-50 мин рельс подают в агрегат роликового типа, где охлаждают головку и подошву рельса в процессе 10 его непрерывно-последовательного

движения с изменяющимся или постоянным по длине агрегата расходом охлаждающей среды. Для уменьшения концевой кривизны и получения более 15 благоприятного уровня остаточных

напряжений устройства для охлаждения подошвы по длине агрегата устанавливают, начиная с 3-5-й секции агрегата, и после последней секции для 20 охлаждения головки. Точное место установки этих устройств выбирают в зависимости от скорости движения рельса в агрегате и типа рельса.

Количество охладителя, подаваемо- 25 го на подошву рельса, регулируют в каждой секции и устанавливают его равным 0,6-0,8 от расхода на головку в данной секции.

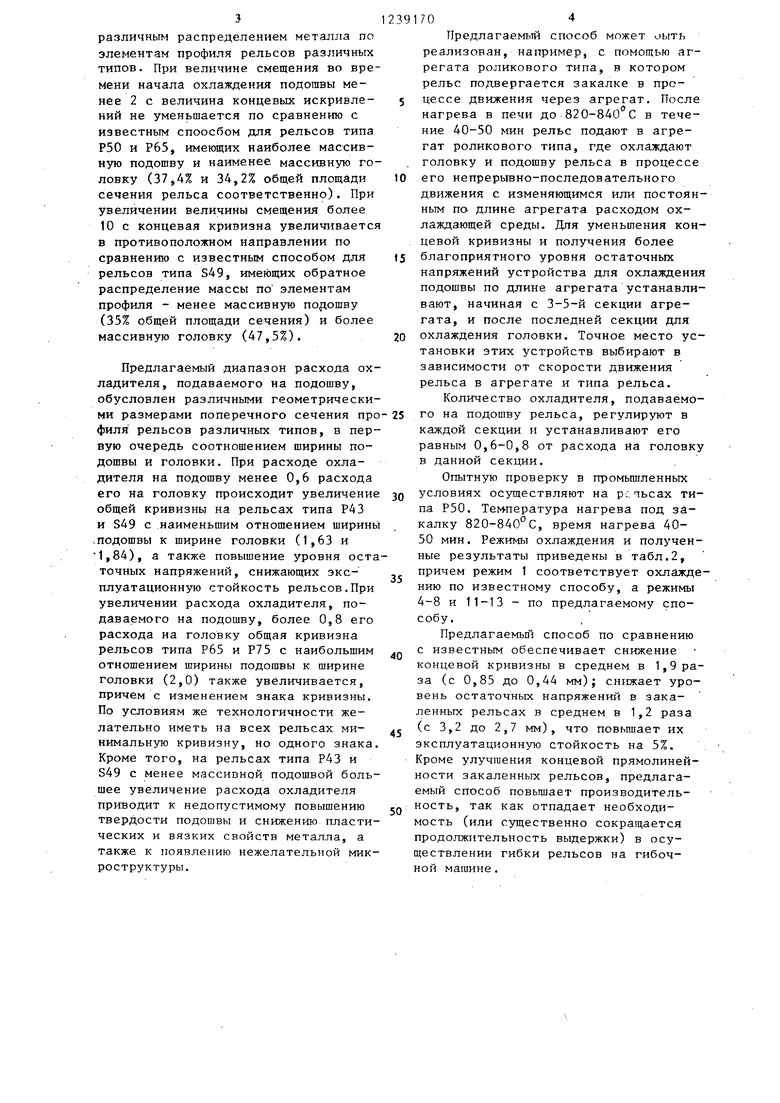

Опытную проверку в промьш1ленных JQ условиях осуществляют на р:-пьсах типа Р50. Te пepaтypa нагрева под закалку 820-840 С, время нагрева 40- 50 мин. Режимы охлаждения и полученные результаты приведены в табл.2, причем режим 1 соответствует охлаждению по известному способу, а режимы 4-8 и 11-13 - по предлагаемому способу.

Предлагаемьш способ по сравнению с известным обеспечивает снижение концевой кривизны в среднем в 1,9 раза (с 0,85 до 0,44 мм); снижает уровень остаточных напряжений в закаленных рельсах в среднем в 1,2 раза j (с 3,2 до 2,7 мм), что повьшгает их эксплуатационную стойкость на 5%. Кроме улучшения концевой прямолинейности закаленных рельсов, предлагаемый способ повышает производитель- „ ность, так как отпадает необходимость (или существенно сокращается продолжительность выдержки) в осуществлении гибки рельсов на гибочной машине.

5

0

12391706

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки рельсов | 1986 |

|

SU1399360A2 |

| Способ термической обработки рельсов | 1984 |

|

SU1255651A1 |

| Способ контактной стыковой сварки рельсов | 1988 |

|

SU1563920A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2283353C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| Способ закалки концов рельсов с прокатного нагрева | 1989 |

|

SU1663035A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| Способ термообработки рельсов | 1986 |

|

SU1399359A1 |

| Способ термической обработки рельсов | 1975 |

|

SU522751A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 0 |

|

SU344011A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-29—Подача