H:.u ifipcTPHHp ОТНОСИТСЯ к термической (lOpafioTKe стали, может быть ис- П(1.г1ьупванс1 при изготовлении железнодорожных рельсов и является усовер- ;П1енств(1ванием способа термообработки :рельсов по авт.св. № 1239170. I Цель изобретения - повышение эксплуатационной стойкости рельсов путе повышения однородности структуры и свойств по сечению подошвы.

В способе, предусматривающем объ- емкьп1 нагрев до температуры аустени- |тияации, охлаждение головки и подош- вы рельса с удельным расходом охлади теля на подошву, равным 0,6-0,8 удель кого расхода на головку в соответствующий момент времени, охлаждение подошвы производят с уменьшением подач охладителя по мере удаления от цент- ральной ог.евой зоны подошвы к периферийным участкам пропорционально уменьшению толщины пера подощвы, при этом ох.паждение осевой зоны шириной Р,3-0,,4 ширины подошвы производят подачей 50-70% охладителя, поступающего на охлаждение всей поверхности подошвы.

I Осуществление охлаждения подошвы JC уменьшением подачи охладителя от центральной осевой зоны к периферийным участкам обеспечивает выравнивание скоростей охлаждения различных участков подошвы рельса с учетом температурного градиента в них и объема охлаждаемого металла, одновременност прохождения структурных превращений и получение однородных структур и |свойств по сечению подошвы, i Охлаждение с подачей большего ко- 1личества охладителя на центральную йсевую зону подошвы обеспечивает не- юбходимую скорость охлаждения наибо- ртее массивного и имеющего повьщ1енную температуру участка подошвы рельса.

Выбор характера распределения расхода охладителя по ширине подошвы обусловлен следующими соображениями.

В общем случае скорость охлаждени определяется отношением площади охлаж раемой поверхности тела к его объему При равенстве удельных площадей охлаждения скорость охлаждения в значи- тельной степени зависит от удельной толщины охлаждаемого слоя при прочих равных условиях (например, темпера- турных, влияния соседних слоев и т.п.) Определяя скоросч-ь охлаждения в различных вьу еленных -тлементарных сече

. Q

5 0 5

0

5

0

5

0

ниях подои вы рельса с одинаковой площадью охлаждаемой поверхности, а так- же учитывая реальное изменение температурных условий в этих сечениях за счет различной степени теплоотдачи в воздух с внутренней (нижней) по- . верхности подощвы, установлено распределение скоростей охлаждения по ширине подошвы - увеличение скорости охлаждения происходит пропорционально уменьшению толщины подошвы. Поэтому для выравнивания скоростей охлаждения по ширине подошвы необходимо производить снижение подачи охладителя по направлению к краям подошвы, при этом упомянутое снижение следует производить пропорционально уменьшению толщины подошвы.

Ограничение центральной зоны подошвы, подвергаемой наибольшему охлаждению, интервалом 0,3-0,4 ширины подошвы обусловлено конструктивной формой профиля разных типов рельсов (толщиной шейки, величиной радиуса сопряжения шейки с подошвой) и степенью влияния на процесс охлаждения сопряженных с подошвой участков шейки.

Величина расхода охладителя, подаваемого на центральную часть подошвы, и составляющая 50-70% расхода на охлаждение всей поверхности подошвы, обусловлена достижением необходимой скорости охлаждения наиболее массивной части подошвы, испытывающей к тому же значительное тепловое воздействие со стороны шейки рельса. Ширина заявленного диапазона обусловлена различным распределением металла по сечению подошвы различных типов рельсов. Например, для рельсов Р43, имеющих более толстую подошву при незначительной ее ширине, равенство скоростей охлаждения по ширине подошвы достигается подачей 50% охладителя на центральную зону, для рельсов Р50, Р65 обладающих более широкой и тонкой подошвой, - 60-70%.

Выход за пределы заявленного диапазона расхода охладителя приводит к неравенству скоростей охлаждения по ширине подошвы и образованию неоднородности структур и свойств по сечению подошвы.

Дифференцированное по ширине подошвы охлаждение осуп1ествляют различными способами в зависимости от типа ;применяемого охлаждающего устройства Например, при спрейерном охлаждении

подошвы уменьшают диаметр отверстий по направлению к периферийным участкам подошвы, при охлаждении распыленной водой (форсунками) используют форсунки с факелом распыления, имеющим наибольшую плотность в центре и постепенно снижающуюся к краям.

Предложенньй способ может быть реализован при термообработке рельсов по известному способу, например на агрегате роликового, типа. После объемного нагрева в печи до температуры аустенитизации рельсы поштучно подают в агрегат, где в процессе поступательного движения рельса произвдят охлаждение его головки и подошвы с подачей меньшего количества охладителя на подошву (0,6-0,8 от расхода на головку в данной секции), при этом охлаждение подошвы начинают через 2-10 с после начала охлаждения головки. Для получения однородной структуры и свойств по сечению подошвы охлаждение последней производят дифференцированной подачей охладител по ширине подошвы. В зависимости от типа обрабатываемого рельса устанавливают количество (в пределах заявленного диапазона) подаваемого на центральную часть подошвы охладителя и пропорционально уменьшению толщины подошвы определяют степень снижения расхода охладителя по направлению к периферийным участкам подошвы.

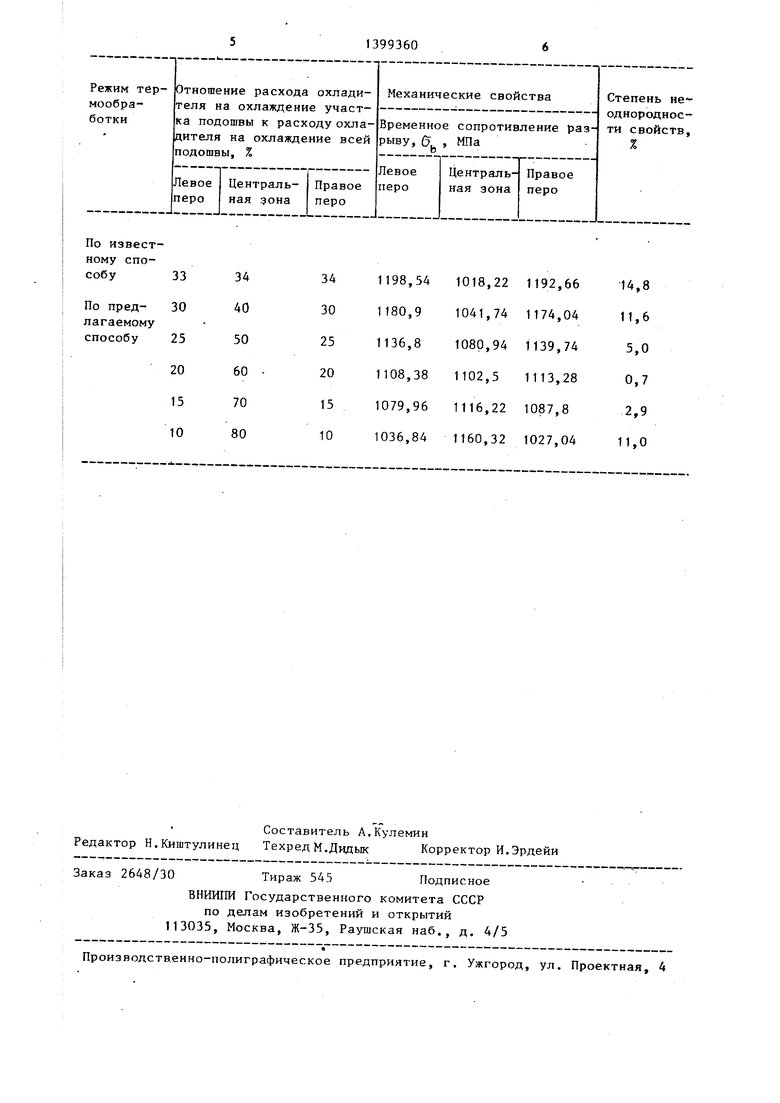

Пример, Предлагаемый способ ьш опробован в промышленных условия при термообработке рельсов Р50 из конверторной стали. Нагрев до температуры аустенизации (820-840 С) производили в проходной нагревательной печи. Нагретые рельсы после кантовки в положение головкой вниз задавали в рельсозакалочньй агрегат (РЗА) роликового типа, где головка и подошва движущегося с определенной скоростью рельса охлаждалась с помощью установленных между транспортирующими роликами охлаждающих устройств. Охлаждение головки производили струями воды через спрейеры, охлаждение подошвы - распыленной водой с помощью форсунок Режим охлаждения головки и подошвы устанавливали в соответствии с известными режимами. Для обеспечения дифференцированного по ширине подошвы охлаждения использовали форсунки ще- левого типа. Путем изменения основны

геометрических размеров форсунки (радиуса закругления дна подводящего канала, угла распьшения факела, размеров выходного отверстия и других) регулировали плотность орошения различных участков по ширине подошвы.

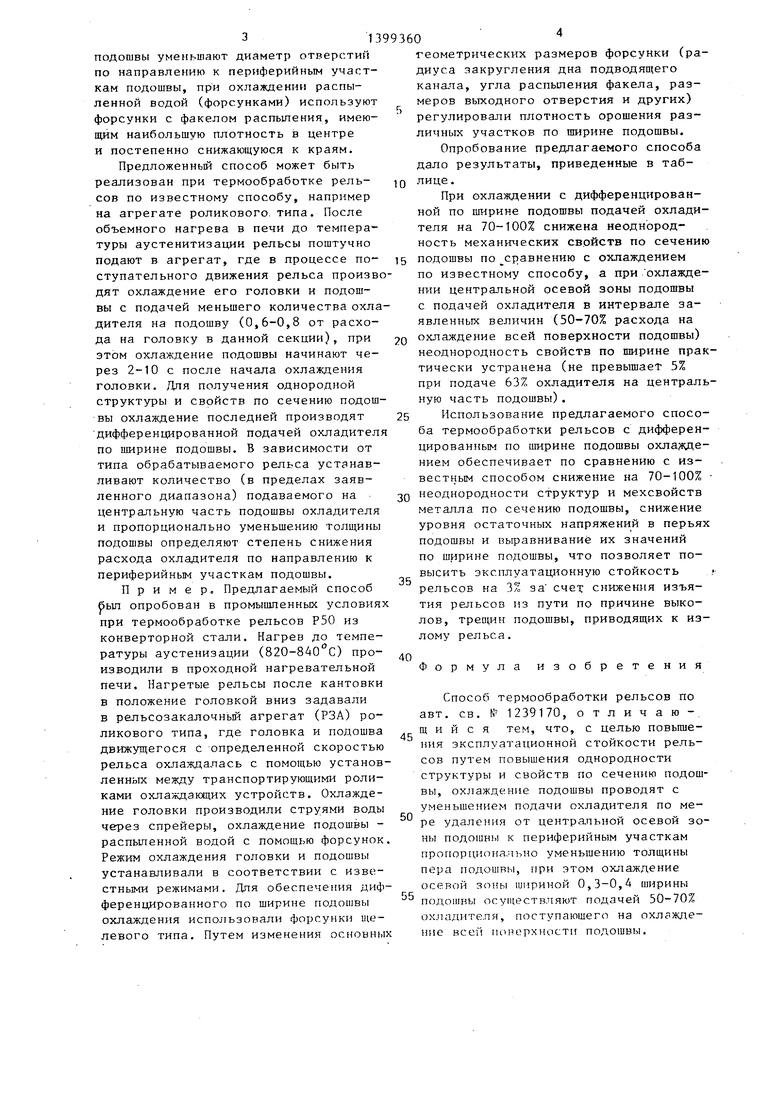

Опробование предлагаемого способа дало результаты, приведенные в таблице.

При охлаждении с дифференцированной по ширине подошвы подачей охладителя на 70-100% снижена неоднородность MexaHmiecKHx свойств по сечению

подошвы по сравнению с охлаждением по известному способу, а при охлаждении центральной осевой зоны подошвы с подачей охладителя в интервале заявленных величин (50-70% расхода на

охлаждение всей поверхности подошвы) неоднородность свойств по ширине практически устранена (не превышает 5% при подаче 63% охладителя на центральную часть подошвы).

Использование предлагаемого способа термообработки рельсов с дифференцированным по ширине подошвы охлаждением обеспечивает по сравнению с известным способом снижение на 70-100%

неоднородности структур и мехсвойств металла по сечению подошвы, снижение уровня остаточных напряжений в перьях подошвы и выравнивание их значений по ширине подошвы, что позволяет повысить эксплуатационную стойкость . рельсов на 3% за счет снижения изъятия рельсов из пути по причине выколов, треп1ин подошвы, приводящих к излому рельса.

Формула изобретения

Способ термообработки рельсов по авт. СБ. № 1239170, отличающийся тем, что, с целью повьш е- ния эксплуатационной стойкости рельсов путем повышения однородности структуры и свойств по сечению подошвы, охлаждение подошвы проводят с уменьшением подачи охладителя по мере удаления от центральной осевой зоны подошШ) к периферийным участкам пропорционально уменьшению толщины пера подошвы, при этом охлаждение осевой зоны шириной О,3-0,А ширины подошвы осуществляют подачей 50-70% охладителя, поступающего на охлаждение всей пинерхиости подошвы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА | 2010 |

|

RU2470080C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2280700C1 |

| Способ термической обработки рельсов | 1984 |

|

SU1239170A1 |

Изобретение относится к термической обработке стали и может быть использовано при изготовлении железнодорожных рельсов. Изобретение является усовершенствованием способа термообработки рельсов по авт.св. ,; № 1239170. Цель изобретения - повьше- ние эксплуатационной стойкости рельсов путем повышения однородности структуры и свойств по сечению подошвы. В известном способе, предусматривающем объемньй нагрев рельсов, охлаждение головки и подошвы с последующим самоотпуском (отпуском), охлаждение подошвы производят с уменьшением подачи охладителя по мере удаления от центральной осевой зоны подошвы к периферийным участкам пропорционально уменьшению толщины пера подошвы, причем охлаждение осевой зоны шириной 0,3-0,4 ширины подошвы производят подачей 50-70% охладителя, поступающего д на охлаждение всей поверхности подошвы. 1 табл. S С/

| Способ термической обработки рельсов | 1984 |

|

SU1239170A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-30—Публикация

1986-12-10—Подача