Изобретение относится к станкостроению.

Цель изобретения - повышение надежности работы узла путем повышения точности и быстроходности вращения шпинделя, вследствие чего обеспечива ется повышение точности монтажа узла.

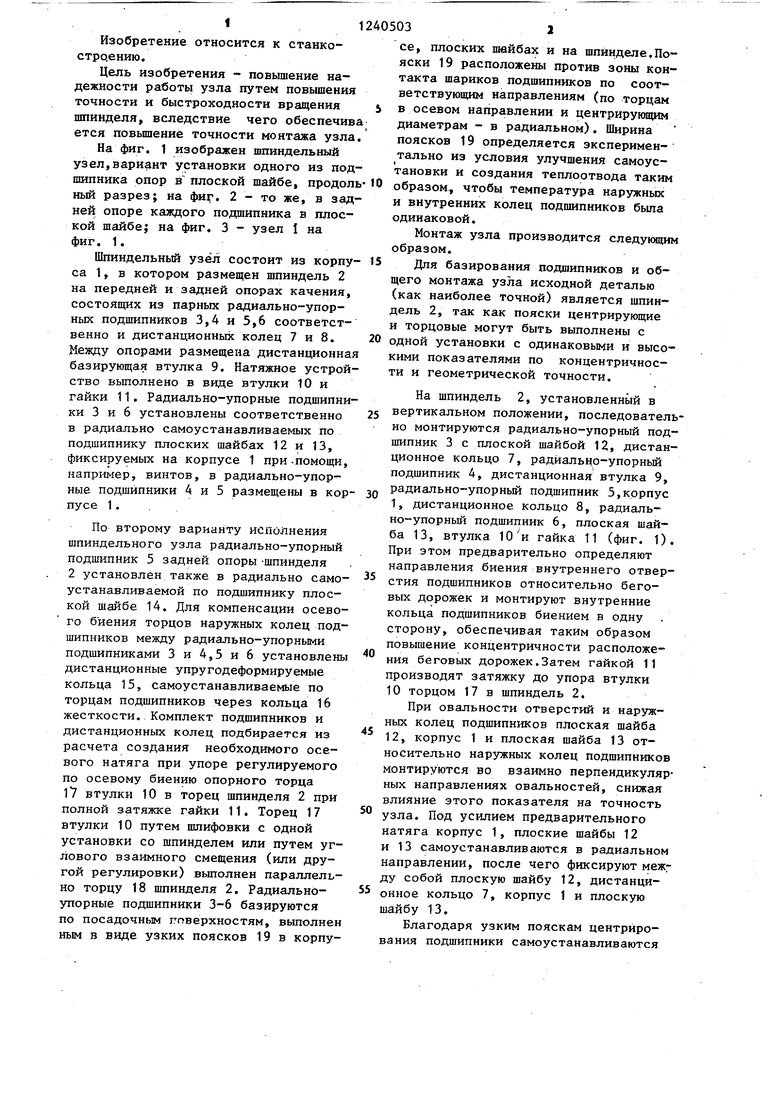

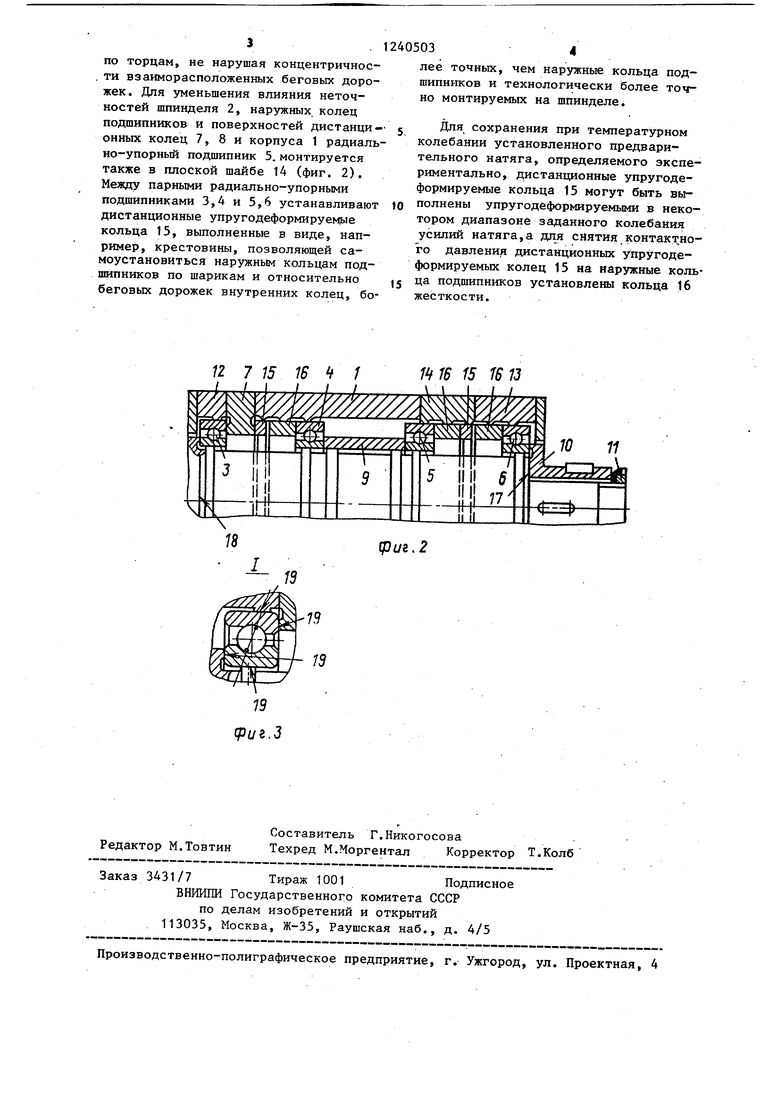

На фиг. 1 изображен шпиндельный узел,вариант установки одного из подсе, плоских шайбах и на шпинделе.Пояски 19 расположены против зоны контакта шариков подшипников по соответствующим направлениям (по торцам в осевом направлении и центрирующим диаметрам - в радиальном). Ширина поясков 19 определяется экспериментально из условия улучшения самоустановки и создания теплоотвода таким

шипника опор в плоской шайбе, продоль- Ю образом, чтобы температура наружных

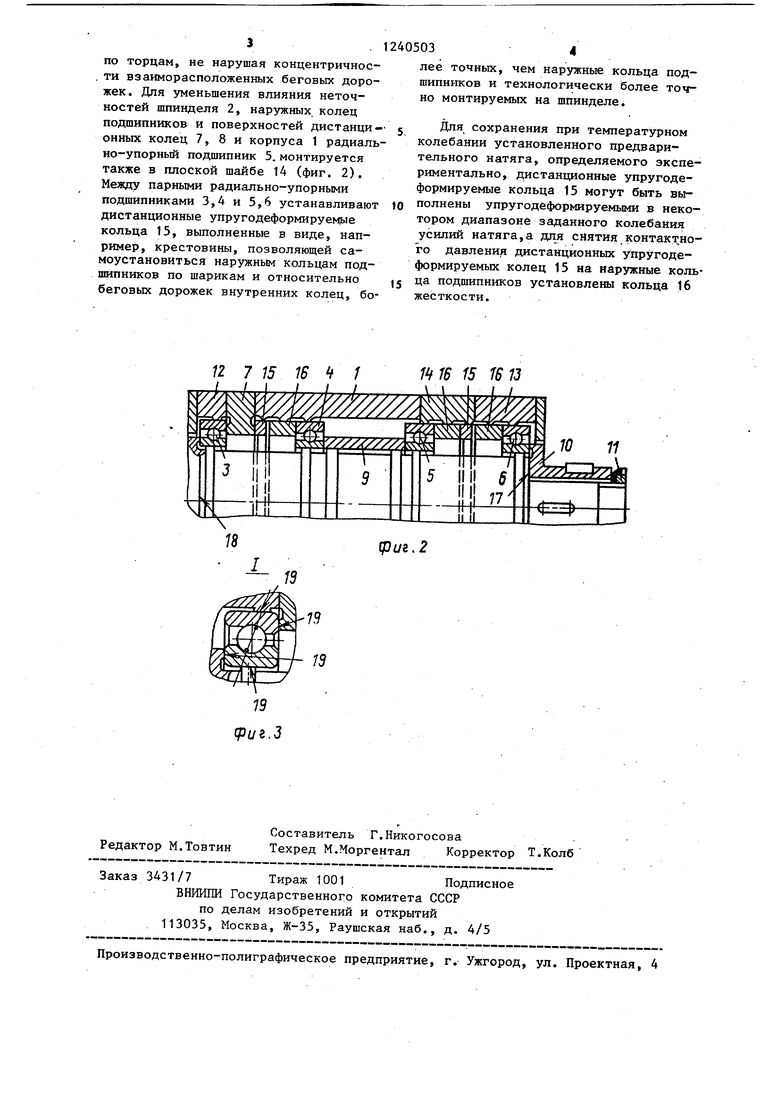

ный разрез; на фи. 2 - то же, в задней опоре каждого подшипника в плоской шайбе; на фиг. 3 - узел I на фиг. 1.

Шпиндельный узел состоит из корпу- 15 са 1, в котором размещен шпиндель 2 на передней и задней опорах качения, состоящих из парных радиально-упор- ньк подшипников 3,4 и 5,6 соответственно и дистанционных колец 7 и 8. 20 Между опорами размещена дистанционная базирующая втулка 9. Натяжное устройство выполнено в виде втулки 10 и гайки 11. Радиально-упорные подшипники 3 и 6 установлены соответственно 25 в радиально самоустанавливаемых по подшипнику плоских шайбах 12 и 13, фиксируемых на корпусе 1 при -помощи, например, винтов, в радиально-упор- ные подшипники 4 и 5 размещены в кор- ЗО пусе 1. .

По второму варианту исполнения шпиндельного узла радиально-упорный подшипник 5 задней опоры -шпинделя 2 установлен также в радиально само- устанавливаемой по подшипнику плоской шайбе 14. Для компенсации осевого биения торцов наружных колец подшипников между радиально-упорными подшипниками 3 и 4,5 и 6 установлены дистанционные упругодеформируемые кольца 15, самоустанавливаемые по торцам подшипников через кольца 16 жесткости. Комплект подшипников и дистанционных колец подбирается из расчета создания необходимого осевого натяга при упоре регулируемого по осевому биению опорного торца 17 втулки 10 в торец шпинделя 2 при полной затяжке гайки 11. Торец 17 втулки 10 путем шлифовки с одной установки со шпинделем или путем углового взаимного смещения (или другой регулировки) вьтолнен параллельно торцу 18 шпинделя 2. Радиально- 55 упорные подшипники 3-6 базируются по посадочным поверхностям, выполнен ным в виде узких поясков 19 в корпу40

45

50

и внутренних колец подшипников была одинаковой.

Монтаж узла производится следующи образом.

Для базирования подшипников и общего монтажа узла исходной деталью (как наиболее точной) является шпиндель 2, так как пояски центрирующие и торцовые могут быть выполнены с одной установки с одинаковыми и высо кими показателями по концентричности и геометрической точности.

На шпиндель 2, установленный в вертикальном положении, последовател но монтируются радиально-упорный под шипник 3 с плоской шайбой 12, дистан ционное кольцо 7, радйальцо-упорный подшипник 4, дистанционная втулка 9, радиально-упорный подшипник 5,корпус 1, дистанционное кольцо 8, радиально-упорный подшипник 6, плоская шайба 13, втулка 10 и гайка 11 (фиг. 1) При этом предварительно определяют направления биения внутреннего отвер стия подшипников относительно беговых дорожек и монтируют внутренние кольца подшипников биением в одну сторону, обеспечивая таким образом повышение концентричности расположения беговых дорожек.Затем гайкой 11 производят затяжку до упора втулки 10 торцом 17 в шпиндель 2.

При овальности отверстий и наружных колец подшипников плоская шайба 12, корпус 1 и плоская шайба 13 относительно наружных колец подшипнико монтируются во взаимно перпендикуля ных направлениях овальностей, снижая влияние этого показателя на точность узла. Под усилием предварительного натяга корпус 1, плоские шайбы 12 и 13 самоустанавливаются в радиально направлении, после чего фиксируют меж ду собой плоскую шайбу 12, дистанционное кольцо 7, корпус 1 и плоскую шайбу 13.

Благодаря узким пояскам центрирования подшипники самоустанавливаются

се, плоских шайбах и на шпинделе.Пояски 19 расположены против зоны контакта шариков подшипников по соответствующим направлениям (по торцам в осевом направлении и центрирующим диаметрам - в радиальном). Ширина поясков 19 определяется экспериментально из условия улучшения самоустановки и создания теплоотвода таким

образом, чтобы температура наружных

и внутренних колец подшипников была одинаковой.

Монтаж узла производится следующим образом.

Для базирования подшипников и общего монтажа узла исходной деталью (как наиболее точной) является шпиндель 2, так как пояски центрирующие и торцовые могут быть выполнены с одной установки с одинаковыми и высокими показателями по концентричности и геометрической точности.

На шпиндель 2, установленный в вертикальном положении, последовательно монтируются радиально-упорный подшипник 3 с плоской шайбой 12, дистанционное кольцо 7, радйальцо-упорный подшипник 4, дистанционная втулка 9, радиально-упорный подшипник 5,корпус 1, дистанционное кольцо 8, радиально-упорный подшипник 6, плоская шайба 13, втулка 10 и гайка 11 (фиг. 1). При этом предварительно определяют направления биения внутреннего отверстия подшипников относительно беговых дорожек и монтируют внутренние кольца подшипников биением в одну сторону, обеспечивая таким образом повышение концентричности расположения беговых дорожек.Затем гайкой 11 производят затяжку до упора втулки 10 торцом 17 в шпиндель 2.

При овальности отверстий и наружных колец подшипников плоская шайба 12, корпус 1 и плоская шайба 13 относительно наружных колец подшипников монтируются во взаимно перпендикулярных направлениях овальностей, снижая влияние этого показателя на точность узла. Под усилием предварительного натяга корпус 1, плоские шайбы 12 и 13 самоустанавливаются в радиальном направлении, после чего фиксируют между собой плоскую шайбу 12, дистанционное кольцо 7, корпус 1 и плоскую шайбу 13.

Благодаря узким пояскам центрирования подшипники самоустанавливаются

по торцам, не нарушая концентричности взаиморасположенных беговых дорожек. Для уменьшения влияния неточностей шпинделя 2, наружных, колец подшипников и поверхностей дистанционных колец 7, 8 и корпуса 1 радиаль но-упорный подшипник 5. монтируется также в плоской шайбе 14 (фиг. 2). Между парными радиально-упорными подшипниками 3,4 и 5,6 устанавливают дистанционные упругодеформируеь1ые кольца 15, выполненные в виде, например, крестовины, позволяющей самоустановиться наружным кольцам подшипников по шарикам и относительно беговых дорожек внутренних колец, бо

лее точных, чем наружные кольца подшипников и технологически более точно монтируемых на шпинделе.

Для сохранения при температурном колебании установленного предвари- тельного натяга, определяемого экспериментально, дистанционные упругоде- формируемые кольца 15 могут быть выполнены упругодёформируемыми в некотором диапазоне заданного колебания усилий натяга,а для снятия контакт но- го давления дистанционных упругоде- формируемых колец 15 на наружные кольца подшипников установлены кольца 16 жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| Подгипниковая опора дорна упорного механизма трубопрокатного стана | 1976 |

|

SU577058A1 |

| Шпиндельный узел | 1983 |

|

SU1271665A1 |

| Шариковая опора | 2002 |

|

RU2224867C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 1995 |

|

RU2134366C1 |

| ФРЕЗЕРНЫЙ СУППОРТ ДЛЯ ЗУБОФРЕЗЕРНЫХ СТАНКОВ | 1966 |

|

SU224278A1 |

| Шпиндельное устройство | 1973 |

|

SU452438A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ ВРАЩЕНИЯ ДВУХРЯДНОГО РОЛИКОПОДШИПНИКА ПРИ ИМИТАЦИИ РАБОЧЕГО НАТЯГА | 2010 |

|

RU2451275C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1751654A1 |

Itf 16 15 16 13

(Риг. 2

Редактор М.Товтин

Составитель Г.Никогосова

Техред М.Моргентал Корректор Т.Колб

Заказ 3431/7 Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Авторы

Даты

1986-06-30—Публикация

1984-07-26—Подача