Изобретение относится к пайке, в частности к способам высокотемпературной пайки выводов обмотки ротора с пластинами коллектора электрических машин, и может быть использовано в автотракторной и электротехнической промышленности.

Цель изобретения - повышение качества паяных соединений.

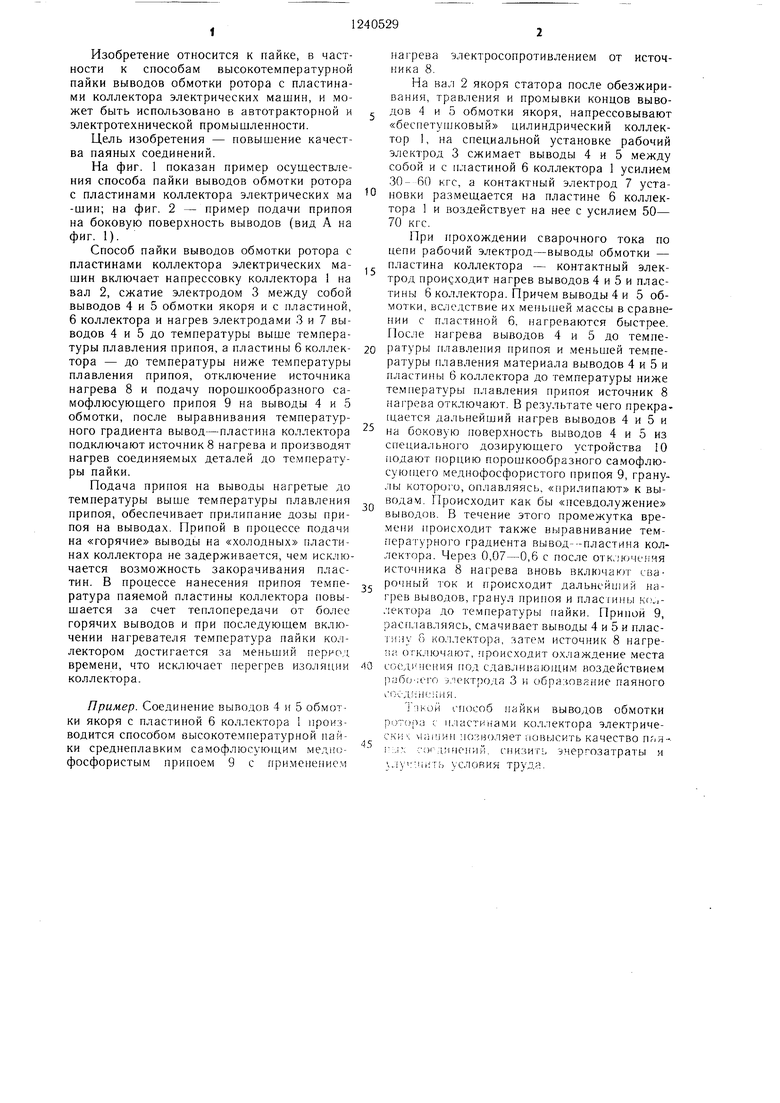

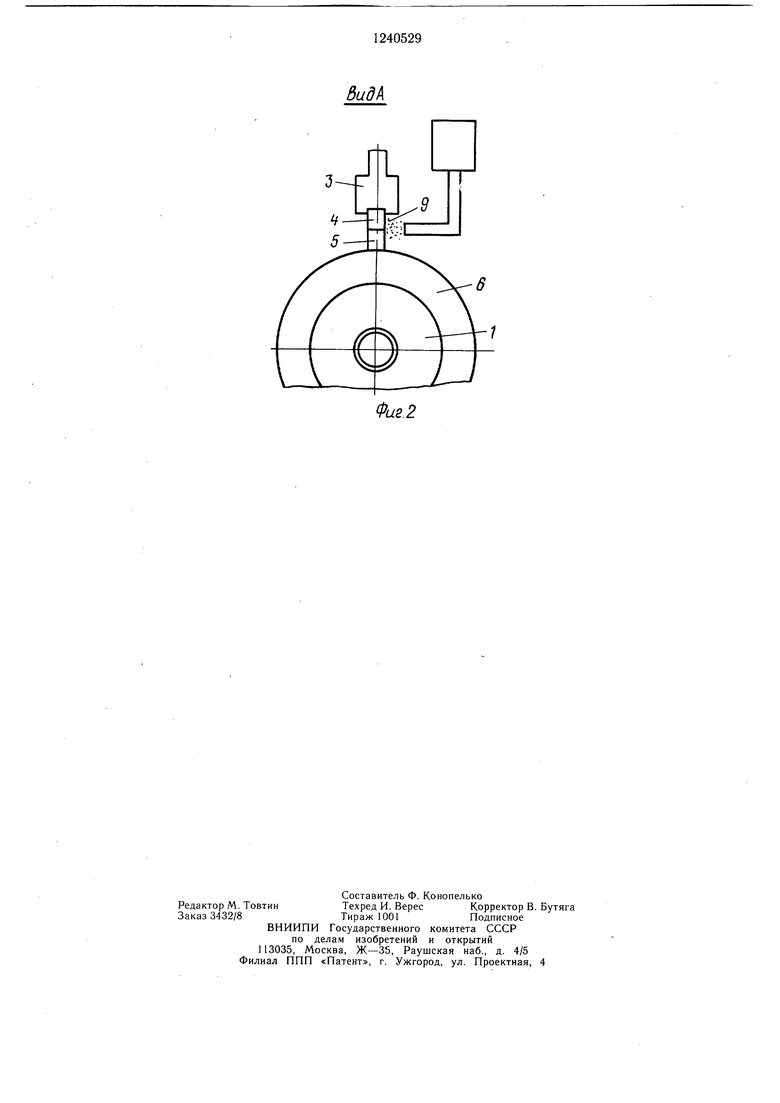

На фиг. 1 показан пример осуществления способа пайки выводов обмотки ротора с пластинами коллектора электрических ма -шин; на фиг. 2 - пример подачи припоя на боковую поверхность выводов (вид А на фиг. 1).

Способ пайки выводов обмотки ротора с пластинами коллектора электрических машин включает напрессовку коллектора 1 на вал 2, сжатие электродом 3 между собой выводов 4 и 5 обмотки якоря и с пластиной, 6 коллектора и нагрев электродами 3 и 7 выводов 4 и 5 до температуры выше температуры плавления припоя, а пластины 6 коллектора - до температуры ниже температуры плавления припоя, отключение источника нагрева 8 и подачу порошкообразного са- мофлюсуюш,его припоя 9 на выводы 4 и 5 обмотки, после выравнивания температурного градиента вывод-пластина коллектора подключают источник 8 нагрева и производят нагрев соединяемых деталей до температуры пайки.

Подача припоя на выводы нагретые до температуры выше температуры плавления припоя, обеспечивает прилипание дозы припоя на выводах. Припой в процессе подачи на «горячие выводы на «холодных пластинах коллектора не задерживается, чем исключается возможность закорачивания пластин. В процессе нанесения припоя температура паяемой пластины коллектора повышается за счет теплопередачи от более горячих выводов и при последуюшем включении нагревателя температура пайки коллектором достигается за меныпий период времени, что исключает перегрев изоляции коллектора.

Пример. Соединение выводов 4 и 5 обмотки якоря с пластиной 6 коллектора 1 производится способом высокотемпературной пайки среднеплавким самофлюсуюп1.им .медио- фосфористым припоем 9 с применением

0

нагрева электросопротивлением от источника 8.

На вал 2 якоря статора после обезжиривания, травления и промывки концов выводов 4 и 5 обмотки якоря, напрессовывают «беспету1пковый цилиндрический коллектор 1, на специальной установке рабочий электрод 3 сжимает выводы 4 и 5 между собой и с пластиной 6 коллектора 1 усилием 30-60 кгс, а контактный электрод 7 установки размещается на пластине 6 коллектора 1 и воздействует на нее с усилием 50- 70 кгс.

При прохождении сварочного тока по цепи рабочий электрод-выводы обмотки - пластина коллектора - контактный электрод происходит нагрев выводов 4 и 5 и пластины 6 ко.1лектора. Причем выводы 4 и 5 обмотки, вследствие их меньшей массы в сравне- {ии с пластиной 6, нагреваются быстрее. После нагрева выводов 4 и 5 до темпе0 )атуры плавления припоя и меньшей температуры плавления материала выводов 4 и 5 и гьчастины 6 коллектора до температуры ниже температуры плавления припоя источник 8 нагрева отключают. В результате чего прекращается дальнейший нагрев выводов 4 и 5 и

- на боковую поверхность выводов 4 и 5 из специа;гьного дозирующего устройства 10 подают порцию порошкообразного самофлю- суюпдего г 1еднофосфористого припоя 9, гранулы которого, оплавляясь, «прилипают к выводам. Происходит как бы «псевдолужение выводов. В течение этого промежутка времени происходит также выравнивание температурного градиента вывод--пластина коллектора. Через 0,07-0,6 с после отключения источника 8 нагрева вновь включают сварочный ток и происходит дальнейпкий на- г)ев выводов, гранул припоя и пластины ко.,- . ектора до температуры пайки. Припой 9, расплавляясь, смачивает выводы 4 и 5 и пластин v о коллектора, затем источник 8 нагре- м отключают, происходит охлаждение места

0 со(:дп г1( под сдав;н- вающим воздействием pa6i; :ciTi : л м трода 3 и обрй:-;ование паяного v O -;UiHi,:i;HH.

Т кой способ Иойки выводов обмотки Р ,) с мластии ами кол.:1ект()ра электриче- vianiHn позволяет повысить качество Пг .я-- i ;,i. с;)-д;1псипй. снизить энергозатраты и

,.iV ::iit:Tb условия ТруДЯ.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ЭЛЕКТРОДУГОВОЙ ПАЙКИ И ПИСТОЛЕТ ДЛЯ ПАЙКИ | 2015 |

|

RU2607508C1 |

| Способ нанесения припоя на поверхность деталей | 1990 |

|

SU1764877A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| МНОГОСЛОЙНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ДЛЯ БЕСФЛЮСОВОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ В РЕГУЛИРУЕМОЙ АТМОСФЕРЕ | 2013 |

|

RU2642245C2 |

| ПРИПОЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 1991 |

|

RU1793619C |

| СПОСОБ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285593C1 |

| АМОРФНЫЙ ЛЕНТОЧНЫЙ ПРИПОЙ НА ОСНОВЕ МЕДИ | 2011 |

|

RU2464143C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| Припой для пайки сплавов на основе тугоплавких металлов | 1990 |

|

SU1763135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛНОВОДНО-РАСПРЕДЕЛИТЕЛЬНЫХ СИСТЕМ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2317184C2 |

| Лашко Н | |||

| Ф., Лашко-Авакян С | |||

| В | |||

| Пайка металлов.-М.: Машгиз, 1959, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 997345, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-30—Публикация

1984-11-23—Подача