Изобретение относится к электрон-. ному машиностроению и может быть использовано в производстве мощных полупроводниковых приборов.

Целью изобретения является повы- 5 шекие точности размеров получаемой при обработке фаски на детали за счет введения в устройство элементов регулирования, учитывающих разнораз- мерность заготовок.10

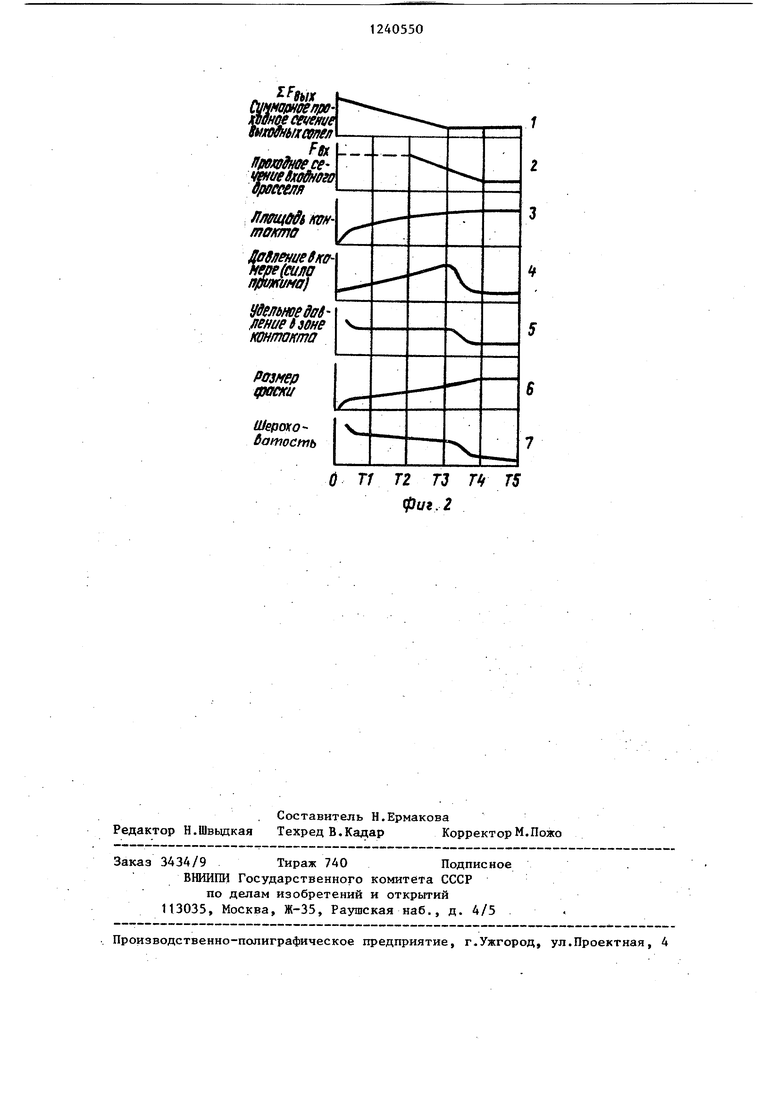

На фиг. 1 показана принципиальная схема устройства; на фиг. 2 - зависимости технологических параметров процесса шлифования фаски от времени.15

Устройство содержит корпус 1, установленный на валу 2 приводного звена (не показано), сферический ,притир 3, закреплённый на основании посредством вала 4, и предназначен- 20 ный для удержания детали 5 в процессе обработки в плунжере 6 держатель 7.

Проточная пневматическая камера 8 соединена с подводящей магистралью 9 через входной дроссель 10 и снабжена 25 выходным соплом 11. Кроне того, она имеет сквозное выходное отверстие 12. Сопло 11 имеет заслонку 13, связанную через пружину 14 с самоустанавли- ваюпшмся элементом в виде цанги 15, зо расположенной в расточке плунжера 6. . Входной дроссель 10 имеет заслонку 16, связанную с цангой 15. Последняя снабжена жестким упором 17, взаимодействующим с регулируемым упором 18 пневматической камеры 8. Контакт детали 5 с притиром 3 осуществляется по поверхности фаски 19. Заслонка 16 связана с цангой. 15 посредством изогнутого штока 20, цроходящего через . Q отверстие входного дросселя 10.

-Устройство работает следу1ющим образом.

Устанавливают деталь 5 в держатель 7 и вводят в контакт с рабочей j поверхностью притира 3. При этом плунжер 6 совместно с цангой 15 перемещается до тех пор, пока упоры 17 и 18 не соприкоснутся, после чего происходит перемещение плунжера 6 от- „ носительно цанги 15. Это обстоятельство устраняет влияние высоты Н заготовки детали 5 на окончательный размер фаски f. Это положение является исходным, при котором отсутствует за- зор между деталью 5 и притиром 3, а проходные сечения входного дросселя 10 и выходного сопла 11 принимают

максимальные значения. Сообщают вращательное движение притиру 3 и корпусу 1, в проточную пневматическую камеру 8 подают сжатый воздух, который поступает через входной дроссель 10, а выходит через выходное . сопло 11 и отверстие 12 Давление в проточной камере зависит от соотношения проходных сечений входного дросселя, выходного сопла rt отверстия 12

Весь процесс обработки делится на три этапа. Первый (начальный) соответствует периоду времени О-Т/, когда на детали снимается острая кромка второй (основной) длится в течение времени Т/-Т|,.когда снимается оснбв ная масса припуска. На третьем (завершающем) этапе () происходит финишная обработка фаски до получения заданной шероховатости поверхности.

В начальный период обработки площадь контакта детали и притира минимальна. Так как площадь сечения выходного сопла в этот момент максимальна, то давление воздуха в пневматической камере 8 ограничено и не вызывает чрезмерных удельных давле-. НИИ в зоне контакта, чем снижается до минимума вероятность получения брака из-за сколов кромки детали.

По мере увеличения размеров фаски (Ту-Tj) плунжер 6 совместно с заслонками 13, 16 приближается к притиру 3 При этом уменьшается проходное сечение сопла 11 и давление в камере 8 возрастает, обеспечивая при этом постоянство оптимального давления в зоне контакта. Начиная с момента времени TJ за счет уменьшения проходного сечения дросселя 10 резко снижается давление в камере 8, что приводит К уменьшению силы прижима детали к притиру. В дальнейшем процесс обработки фаски прекращается, так как проходное сечение входного дросселя становится равным нулю и давление в камере устанавливается равным атмосферному.

Таким образом, благодаря наличию в устройстве регулирующих элементов в виде входного дросселя с заслонкой и самоустанавливающегося элемента плунжера достигается высокая стабильность размеров фаски у разноразмерных деталей, т.е. достигается повьшение точности обра- .ботки.

. %/ДГ

CwiMopHffenpO mffHoecevewe

WJOJ fMCKffjr

ftx

П1юхо91юесе vent/fixodHOio орвсселя

ffmif i тн mofmo

Шаениебкеме1№(сила

npwKUMaj

UdmrnedaiflSHuenoHe

контакта

Рознер ifjcK/(i/

Шерако- батость

б ТГ Т2 73 П Т5 фиг. 2

Составитель Н.Ермакова Редактор Н.Швьщкая Техред В.Кадар КорректорМ.Пожо

Заказ 3434/9 Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для захвата детали | 1990 |

|

SU1815222A1 |

| ПЯТИЛИНЕЙНЫЙ ДВУХПОЗИЦИОННЫЙ ЗОЛОТНИКОВЫЙ ЭЛЕКТРОПНЕВМОРАСПРЕДЕЛИТЕЛЬ | 2008 |

|

RU2379556C1 |

| Устройство для нанесения покрытий на плоские сетки | 1982 |

|

SU1060240A1 |

| Пневматическое устройство для многоточечного контроля линейных размеров | 1977 |

|

SU655893A1 |

| Устройство для обработки криволинейных поверхностей | 1987 |

|

SU1463447A2 |

| Установка для литья пленки | 1983 |

|

SU1098583A1 |

| УСТРОЙСТВО ДЛЯ НАГНЕТАНИЯ КРОВИ | 1970 |

|

SU419222A1 |

| ПНЕВМАТИЧЕСКАЯ КОНТАКТНАЯ ГОЛОВКА | 2006 |

|

RU2330239C2 |

| Пневматический прибор для бесконтактного измерения линейных размеров | 1990 |

|

SU1747888A1 |

| Пневматический способ контроля проходного сечения и устройство для его осуществления | 1987 |

|

SU1682772A1 |

| Устройство для обработки оптических деталей | 1978 |

|

SU722736A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для обработки оптических деталей | 1982 |

|

SU1046071A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-06-30—Публикация

1984-11-19—Подача