1

(21)4218777/28

(22)31.03.87

(46)07.10.91. Бюл. №37

(72) А.А.Ковалев, Б.Г.Гайдуков и Е.Т.Артемова

(53)531.717.1(088.8)

(56)Авторское свидетельство СССР № 1307233, кл. G 01 В 13/10, 12.12.86.

(54) ПНЕВМАТИЧЕСКИЙ СПОСОБ КОНТРОЛЯ ПРОХОДНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к контрольно- измерительной технике и может быть использовано при формообразовании во втулках с толщиной стенки 0,2...2,0 мм отверстий диаметром от 0,5 мм до 3,0 мм с точностью размера в пределах 0,1...0,5 мкм. Целью изобретения является повышение достоверности за счет исключения повреждения при контроле тонкостенных легкодеформируемых деталей. Указанная цель достигается тем, что в пневматическом способе контроля проходного сечения сквозного отверстия малого диаметра в цилиндрической детали 1 перед размещением контролируемой детали 1 в выемке 9 оправки 6 на деталь устанавливают упругую прокладку 11, после чего контролируемую деталь 1 размещают в выемке оправки и

герметичное соединение детали с соплом 12 канала 11 подачи газа осуществляют осевым перемещением детали 1 в выемке 9 посредством воздействия на нее торцом сопла 12 до упругого контакта торцев оправки 6 и сопла 12 с упругой прокладкой 14. В контролируемое отверстие с одной стороны вводят калиброванный шарик 3, а с другой стороны газ, определяют давление на входе отверстия и по его величине судят о контролируемом параметре. А в пневматическом устройстве для контроля проходного сечения сквозного отверстия малого диаметра в цилиндрической детали, содержащем оправку 6 с выемкой 9 для контролируемой детали 1, канал 11 подачи газа с соплом 12, упругую прокладку 14 прямоугольного сечения, размещаемую в процессе контроля на торце сопла 12, канал 13 отвода газа.отсчет- но-командный узел 17, сообщенный с обоими каналами, и калиброванный шарик 3, установленный с возможностью перемещения вдоль оси выемки 9, внутренний диаметр dc торца сопла, диаметр DB выемки оправки и внешний диаметр Dc торца сопла соотносятся, как dc DB Dc, а внутренний диаметр dn упругой прокладки выбран из условия dn «Ов. 2 с.п.ф-лы, 1 ил.

сь

00

ю XI

VJ

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический способ контроля проходного сечения и устройство для его осуществления | 1986 |

|

SU1307233A1 |

| Пневматическое устройство для активного контроля размеров отверстий | 1986 |

|

SU1490474A1 |

| Пневматическое устройство для активного контроля размеров отверстий | 1986 |

|

SU1335808A1 |

| ПНЕВМАТИЧЕСКОЕ ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1991 |

|

RU2029235C1 |

| Пневматическое устройство для контроля размеров отверстий | 1987 |

|

SU1479827A1 |

| Способ определения размеров предельных калибров | 1988 |

|

SU1677516A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и РАЗБРАКОВКИ ДЕТАЛЕЙ | 1972 |

|

SU326447A1 |

| Устройство для электрохимическогошлифОВАНия | 1977 |

|

SU808230A1 |

| Устройство для контроля неперпендикулярности | 1979 |

|

SU859809A1 |

| УСТРОЙСТВО для КОНТРОЛЯ и РАЗБРАКОВКИ ДЕТАЛЕЙ | 1972 |

|

SU348862A1 |

Изобретение относится к контрольно измерительной технике и может быть использовано при формообразовании во втулках с толщиной стенки 0,2...2,0 мм отверстий диаметром от 0,5 мм до 3,0 мм с точностью размера в пределах 0.1...0,5 мкм.

Целью изобретения является повышение достоверности за счет исключения повреждения при контроле тонкостенных легкодеформируемых деталей.

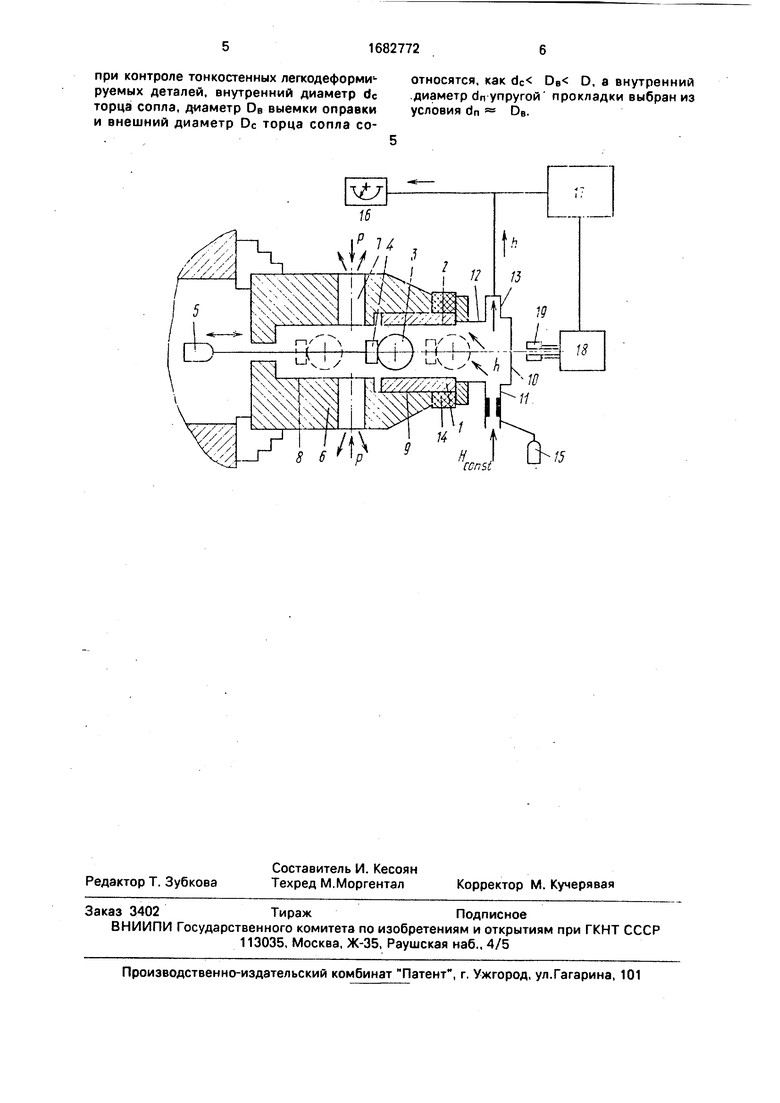

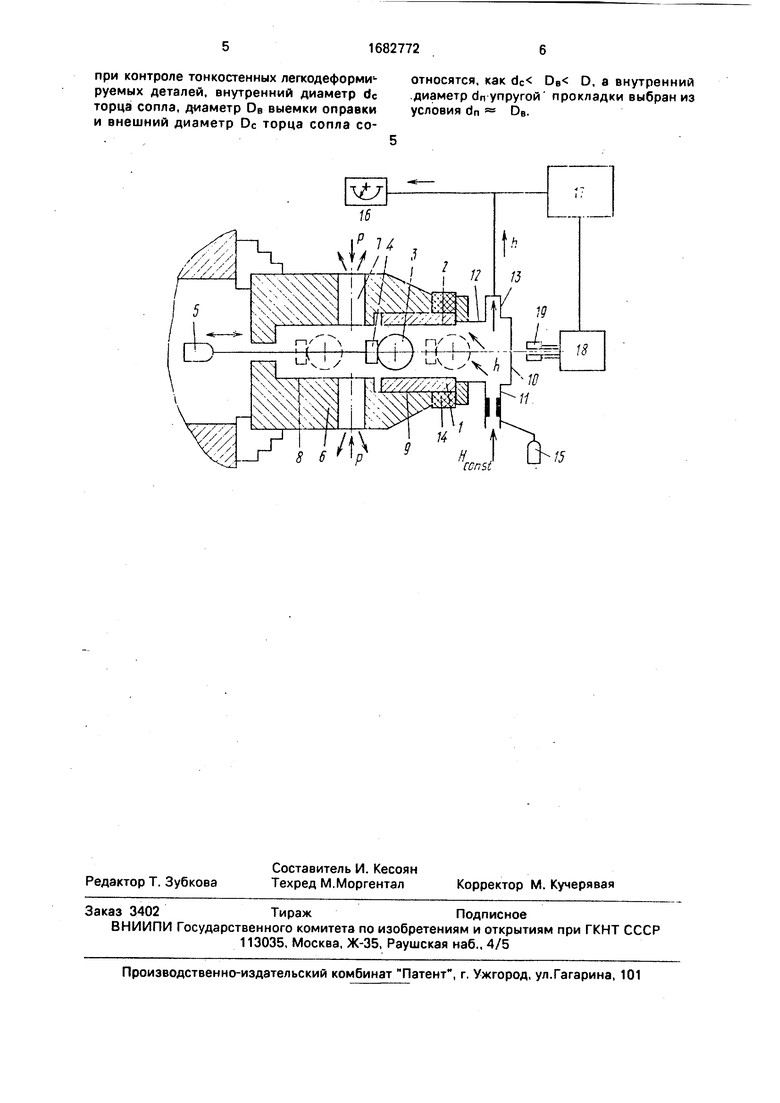

На чертеже дана схема устройства, поясняющая способ контроля проходного сечения.

На схеме показаны деталь 1 с обрабатываемым и контролируемым отверстием 2, калиброванный измерительный шарик 3,

жестко ориентированный магнитный стержень-опора 4 с осевым приводом 5, оправка 6 с отверстием 7 для отвода рабочего газа, отверстием 8 для отвода опоры с калиброванным шариком 3 и выемкой 9 для контролируемой детали 1, измерительный датчик 10 с каналом 11 подачи газа и соплом 12, канал 13 отвода газа, упругая прокладка 14 прямоугольного сечения, привод 15 перемещения измерительного датчика, прибор 16 визуального контроля размеров детали, от- счетно-командный узел 17, обрабатывающий блок 18 с притирами 19.

Внутренний диаметр dc торца сопла, диаметр DB выемки оправки и внешний диаметр Dc торца сопла соотносятся, как dc DB DC, а внутренний диаметр dn упругой прокладки выбран из условия dn DB.

Способ при обработке отверстий притирами 19с алмазной пастой с помощью описанного устройства реализуется следующим образом.

Приводом 5 устанавливают стержень- опору 4 с шариком 3 в крайнее (отведенное из рабочей зоны) положение. Упругую прокладку 14 надевают на наружную цилиндрическую поверхность детали 1, и деталь 1 вставляют в выемку 9. Приводом 15 подводят измерительный датчик 10 к детали 1 и осевым перемещением датчика торцом сопла 12 производят осевое проталкивание детали относительно опирающейся в торец оправки 6 упругой прокладки 14 до упругого контакта прокладки 14 с торцом сопла 12, Пропускают поток газа стабилизированного давления через канал 11 подачи газа, сопло 12 и канал 13, одновременно перемещая приводом 5 стержень-опору 4 с шариком 3 вдоль детали 1, при этом наблюдают изменение размера детали по сечениям на шкале прибора 16 и получают информацию для последующей корректировки процесса обработки притирами с алмазной пастой в отсчетно-командном узле 17.

Из отсчетно-командного узла 17 передается информация для отвода приводом 5 стержня-опоры 4 с шариком 3 в нерабочее положение, для отвода приводом 15 измерительного датчика от детали, для промывки детали и ее продувки через отверстие 7 и для работы обрабатывающего блока 18 с притирами 19.

После проведения обработки отверстия притирами повторяют измерительный цикл, а после достижения заданного размера отверстия деталь вынимают из выемки 9,

Предлагаемые способ и устройство реализованы при обработке втулокс диаметром отверстия dote 2,5 мм и

2, мм, а диаметр выемки

0

5

0

5

наружным диаметром Одет 3,6 Si мм. При этом использовались упругие прокладки толщиной t 2 мм с внутренним диаметром dn 2, мм и с наружным диаметром Dn 10...15 мм. Днутренний диаметр торца сопла dc сопла DB З.б40 012 мм.

Способ и устройство позволяют повысить достоверность измерений отверстий диаметром 0,5...3,0 мм при толщине стенки детали 0,2...2,0 мм с точностью измерений в пределах 0,1...0,5 мкм. При этом толщина прокладок принималась равной 0,6...1,2 мм диаметра измеряемого отверстия.

Способ и устройство в режиме активного контроля за счет повышения достоверности измерений позволяют увеличить выход годных деталей с точностью размера 0,2...1,0 мкм с 20 до 80%.

Формула изобретения

5

0

5

0

5

при контроле тонкостенных легкодеформи5- руемых деталей, внутренний диаметр dc торца сопла, диаметр DB выемки оправки и внешний диаметр DC торца сопла соотносятся, как dc DB О, а внутренний .диаметр dn упругой прокладки выбран из условия dn « DB.

15

Авторы

Даты

1991-10-07—Публикация

1987-03-31—Подача