Изобретение относится к конвейерному транспорту, а именно к ленточным конвейерам.

Целью изобретения является повышение производительности конвейера путем обеспечения регулирования желобчатости ленты и ее положения относительно магнитов.

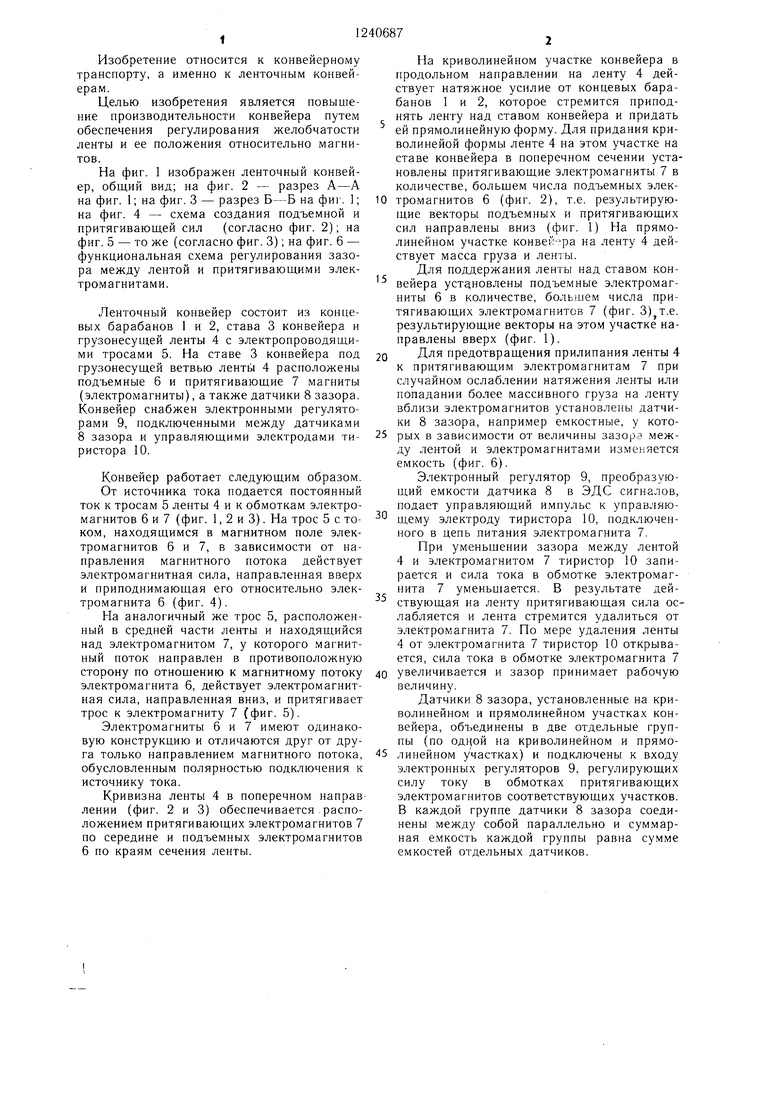

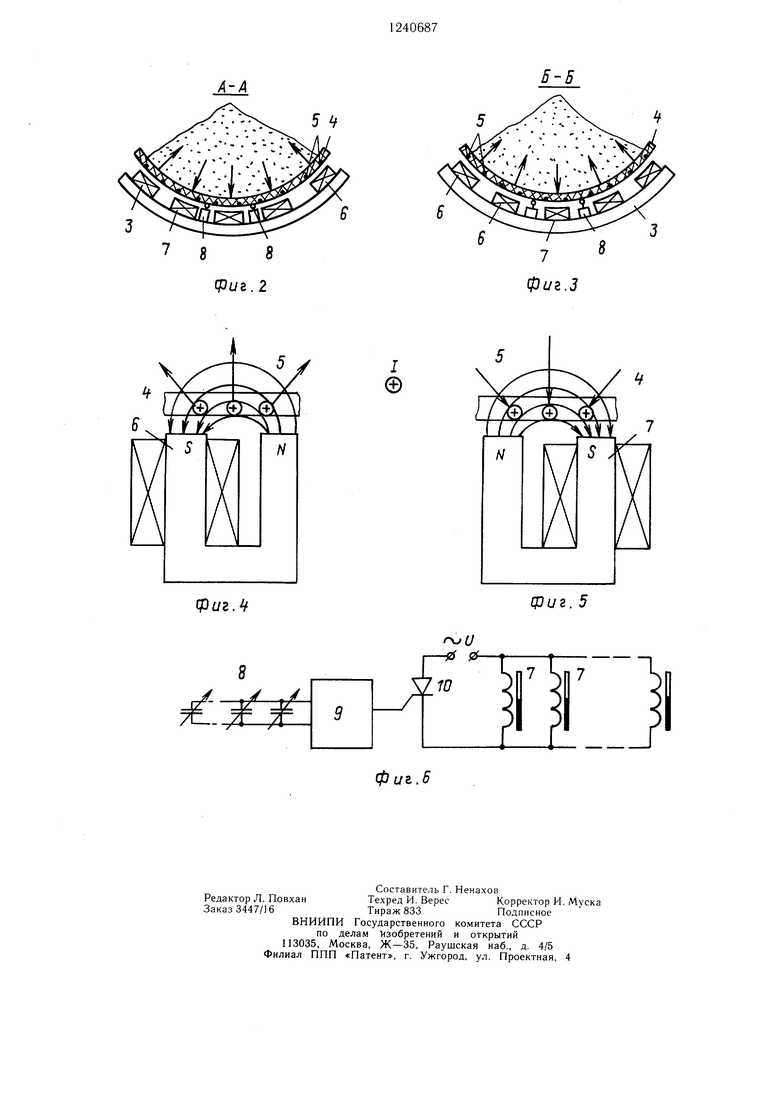

На фиг. 1 изображен ленточный конвейер, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема создания подъемной и притягивающей сил (согласно фиг. 2); на фиг. 5 - то же (согласно фиг. 3); на фиг. б - функциональная схема регулирования зазора между лентой и притягивающими электромагнитами.

Ленточный конвейер состоит из концевых барабанов 1 и 2, става 3 конвейера и грузонесущей ленты 4 с электропроводящими тросами 5. На ставе 3 конвейера под грузонесущей ветвью ленть 4 расположены подъемные 6 и притягивающие 7 магниты (электромагниты), а также датчики 8 зазора. Конвейер снабжен электронными регуляторами 9, подключенными между датчиками 8 зазора и управляющими электродами тиристора 10.

Конвейер работает следующим образом.

От источника тока подается постоянный ток к тросам 5 ленты 4 и к обмоткам электромагнитов 6 и 7 (фиг. 1, 2 и 3). На трос 5 с током, находящимся в магнитном поле электромагнитов 6 и 7, в зависимости от направления магнитного потока действует электромагнитная сила, направленная вверх и приподнимающая его относительно электромагнита 6 (фиг. 4).

На аналогичный же трос 5, расположенный в средней части ленты и находящийся над электромагнитом 7, у которого магнитный поток направлен в противоположную сторону по отнощению к магнитному потоку электромагнита 6, действует электромагнитная сила, направленная вниз, и притягивает трос к электромагниту 7 (фиг. 5).

Электромагниты 6 и 7 имеют одинаковую конструкцию и отличаются друг от друга только направлением магнитного потока, обусловленным полярностью подключения к источнику тока.

Кривизна ленты 4 в поперечном направлении (фиг. 2 и 3) обеспечивается расположением притягивающих электромагнитов 7 по середине и подъемных электромагнитов 6 по краям сечения ленты.

5

На криволинейном участке конвейера в продольном направлении на ленту 4 действует натяжное усилие от концевых барабанов I и 2, которое стремится приподнять ленту над ставом конвейера и придать ей прямолинейную форму. Для придания кри- волинейой формы ленте 4 на этом участке на ставе конвейера в поперечном сечении установлены притягивающие электромагниты 7 в количестве, больщем числа подъемных электромагнитов б (фиг. 2), т.е. результирующие векторы подъемных и притягивающих сил направлены вниз (фиг. 1) На прямолинейном участке конвейера на ленту 4 действует масса груза и ленты.

Для поддержания ленты над ставом кон вейера установлены подъемные электромагниты 6 в количестве, большем числа притягивающих электромагнитов 7 (фиг. 3)т.е. результирующие векторы на этом участке направлены вверх (фиг. 1).

Q Для предотвращения прилипания ленты 4 к притягивающим электромагнитам 7 при случайном ослаблении натяжения ленты или попадании более массивного груза на ленту вблизи электромагнитов установлены датчики 8 зазора, например емкостные, у которых в зависимости от величины зазора между лентой и электромагнитами изменяется емкость (фиг. 6).

Электронный регулятор 9, преобразующий емкости датчика 8 в ЭДС сигналов, подает управляющий импульс к управляющему электроду тиристора 10, подключенного в цепь питания электромагнита 7.

При уменьщении зазора между лентой 4 и электромагнитом 7 тиристор 10 запирается и сила тока в обмотке электромагнита 7 уменьщается. В результате действующая на ленту притягивающая сила ослабляется и лента стремится удалиться от электромагнита 7. Но мере удаления ленты 4 от электромагнита 7 тиристор 10 открывается, сила тока в обмотке электромагнита 7

0 увеличивается и зазор принимает рабочую величину.

Датчики 8 зазора, установленные на криволинейном и прямолинейном участках конвейера, объединены в две отдельные группы (по одной на криволинейном и прямо5 линейном участках) и подключены к входу электронных регуляторов 9, регулирующих силу току в обмотках притягивающих электромагнитов соответствующих участков. В каждой группе датчики 8 зазора соединены между собой параллельно и суммарная емкость каждой группы равна сумме емкостей отдельных датчиков.

0

Xl-Xl

5

Б-5

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточный конвейер | 1977 |

|

SU701876A1 |

| Ленточный конвейер | 1985 |

|

SU1271804A1 |

| Горизонтально-замкнутый конвейер | 1987 |

|

SU1562245A1 |

| Крутонаклонный ленточный конвейер | 1975 |

|

SU579192A1 |

| КРИВОЛИНЕЙНЫЙ МНОГОПРИВОДНОЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ ДЛЯ ВЕРТИКАЛЬНОГО ПОДЪЕМА ГРУЗА | 2001 |

|

RU2209752C2 |

| Крутонаклонный ленточный магнитный конвейер для транспортирования ферромагнитных грузов | 1986 |

|

SU1411227A1 |

| Крутонаклонный ленточный конвейер для транспортирования ферромагнитных грузов | 1990 |

|

SU1720950A1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478551C1 |

| Ленточный конвейер | 1982 |

|

SU1033386A1 |

| Электромагнитный питатель | 1978 |

|

SU766984A1 |

()

Фиг.

Фиг. 5

ф ut,B

| Магнитная опора ленточного конвейера | 1980 |

|

SU927655A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Ленточный конвейер | 1983 |

|

SU1105399A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-06-30—Публикация

1985-01-02—Подача