ние 1, механизмы 2 и 3 осевого на- гружения крышек 7 и 8 редуктора 6 через измерительные головки 9 и 10 и механизм их синхронного сближения, выполненный в виде связанных тягой 13 кареток 14 и 15, в направляющих 16 и 17 которых установлены измерительные головки 9 и 10. Механизмы 2 и 3 осевого нагружения закреплеИзобретение относится к машиностроению и может быть использовано для измерения зазоров между корпусом и крьшками для определения толщины компенсаторов при сборке редук- тора.

Целью изобретения является повышение точности путем уменьшения обратного воздействия за счет улучшения синхронизации сближения измери- тельных головок.

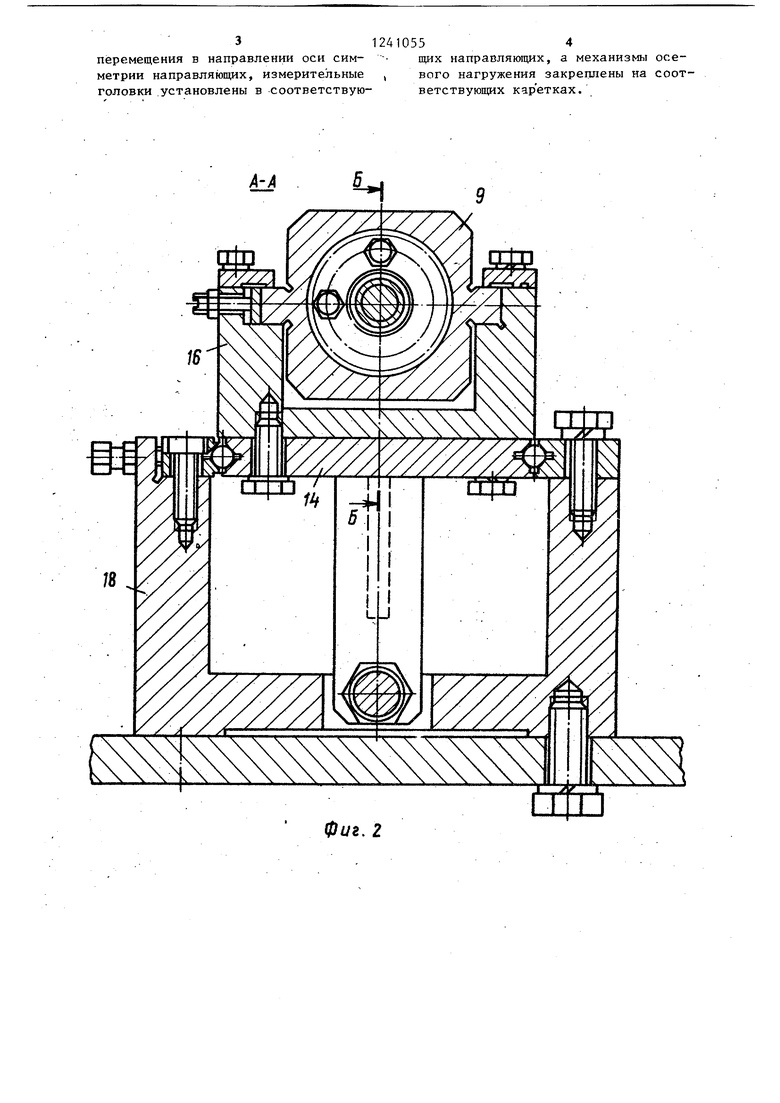

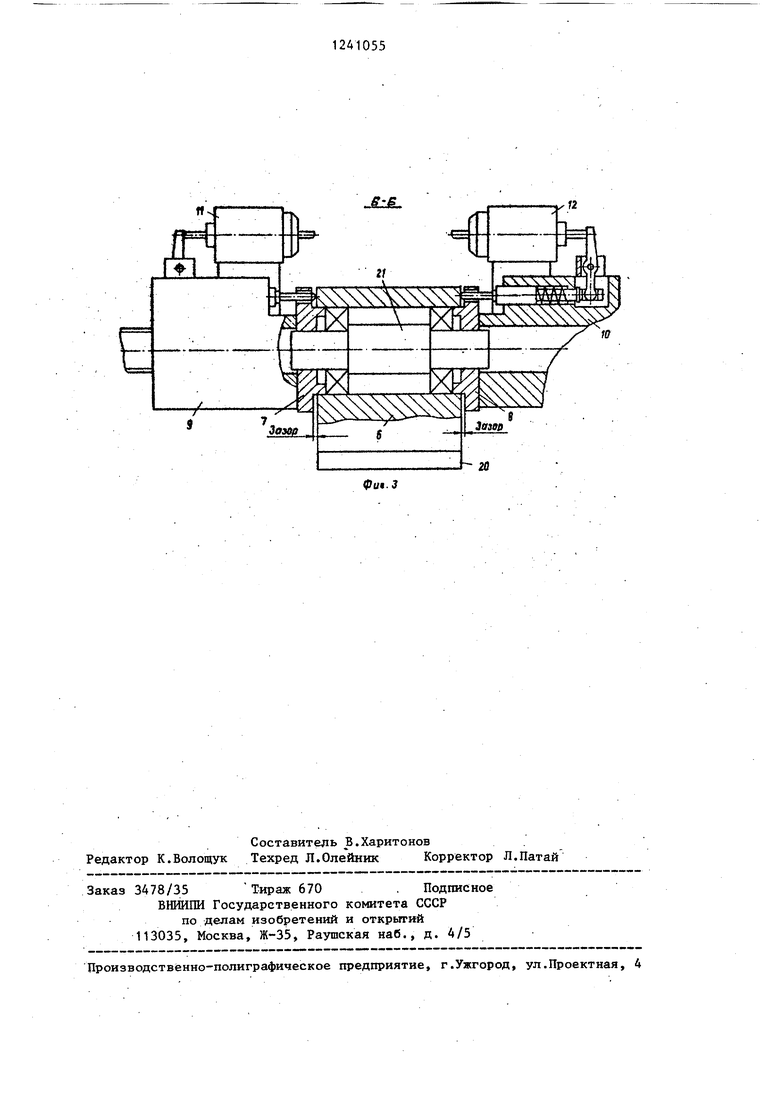

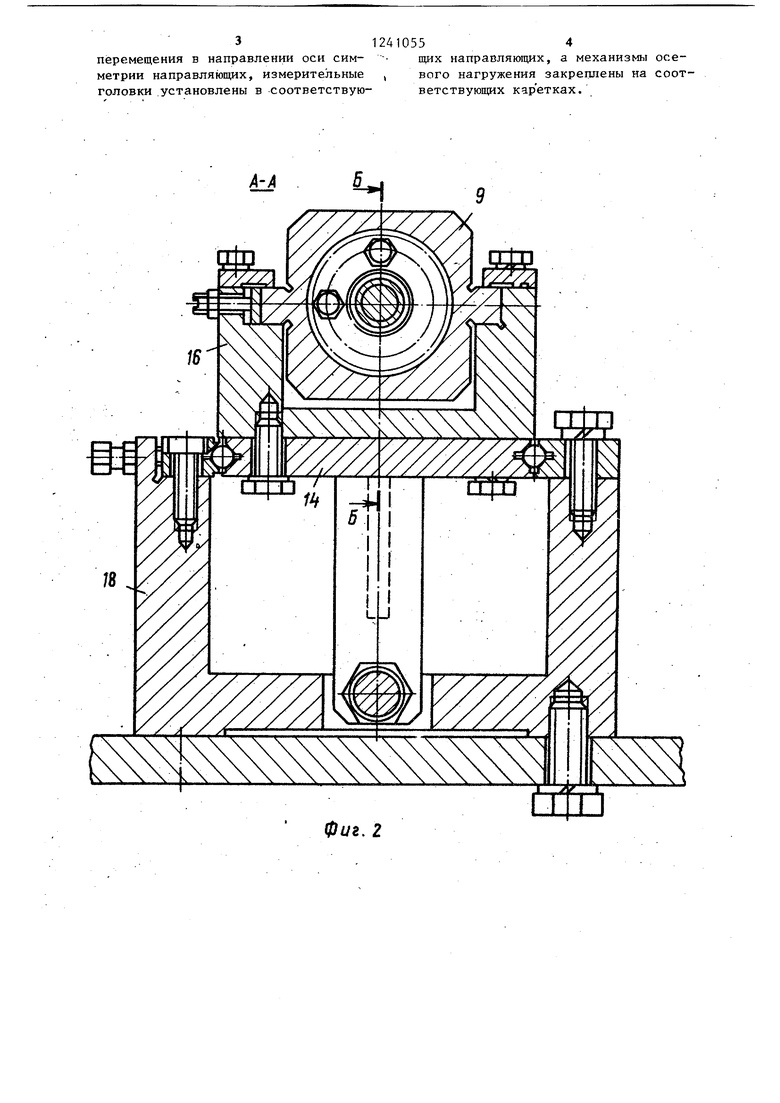

На фиг. 1 показана схема устройства для измерения зазоров между корпусом и крьш1ками при сборке.редуктора; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-В fta фиг. 2.

Устройство содержит основание 1, установленные на нем механизмы 2 и 3 осевого нагружения с соосными встреч- но направленными силовыми штоками 4 и 5, размещенные на них с возмож- ностью взаимодействия с редуктором 6 при измерении зазора между его корпусом и крьш1ками 7 и 8 измерительные головки 9 и 10 с датчиками 11 и 12 линейных перемещений, механизм синхронного сближения измерительных головок 9 и 10, выполненный в виде связанных между собой тягой 13 двух ка- реток 14 и 15с направляюш 1ми 16 и 17 для установки в них измерительных головок 9 и 10, механизмы 2 и 3 осевого нагружения закреплены соответственно на каретках 14 и 15, установ- ленных- в направляющих 18 и 19 основания 1, и установочную плиту 20,

Устройство работает следующим образом.

Устанавливают редуктор 6 на уста- новочкую плиту 20, включают механизмы 2 и 3 осевого нагружения, которые

ны на каретках 14 и 15 и при измерении не позволяют валу 21 редуктора 6 смещаться в осевом направлении в случае неодновременного подхода головок 9 и 10 к крьшкам 7 и 8 за обеспечения возможности перемещения одной из головок относительно другой, заторможенной в результате контактирования с соответствующей крьшйсой.3 ил.

перемещают измерительные головки 9 и 10 до .контакта с крьшками 7 и 8. В случае неодновременного контакта во избежание осевого смещения зала 2 редуктора 6 одна из головок упирается в соответствукщую крьннку и останавливается, а другая продолжает движение за счет перемещения каретки на которой она установлена, до контакта, с крышкой, после чего механизмы 2 и 3 осевого нагружения через головки 9 и 10 развивают на крьш1ках нормированное измерительное, усилие и с помощью датчиков 11 и 12 регистрируют отклонение зазоров между кор- пусом 6 и крышками 7 и 8 от настроечного значения. .

Формула изобретения

Устройство для измерения зазоров между корпусом и крьш1ками при сборке редуктора, содержащее основание, установленные на нем два механизма осевого нагружения с соосными встречно направленными силовыми штоками, раз- мещенш 1е на штоках с возможностью взаимодействия с редуктором измерительные головки и вз аимодействующий с измерительными головками механизм их синхронного сближения, отличающееся тем,- что, с целью повьш1ения точности путем уменьшения обратного воздействия за.счет улучшения синхронизации сближения измерительных головок, механизм синхронного сближения измерительных головок вьшол нен в виде двух жестко связанных . между собой кареток с направляющими, имеющими общую ось-симметрии, расположенную в одной плоскости с осью симметрии силовых штоков, соосно установленных на основании с возможностыр

312410554

перемещения в направлении оси сим- - щих напрасляющих, а механизмы осе- метрии направляющих, измерительные , вого нагружения закреплены на соот- головки .установлены в соответствую- ветствующих кар етках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для измерения толщины компенсаторов при сборке редуктора | 1985 |

|

SU1305522A1 |

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Устройство для определения толщины компенсаторов при сборке редуктора | 1984 |

|

SU1180672A1 |

| Устройство для определения толщины компенсатора при сборке редуктора с закладными крышками | 1990 |

|

SU1747863A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| Стенд для измерения толщины компенсатора при сборке редуктора | 1985 |

|

SU1265457A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Станок для изготовления деталей типа коленчатых валов | 1972 |

|

SU496942A1 |

| Устройство активного контроля для бесцентрово-токарного станка | 1990 |

|

SU1745403A1 |

| Стенд для испытания упругодеформирующихся устройств | 1980 |

|

SU926551A1 |

Изобретение относится к машиностроению и может быть использовано для измерения зазоров между корпусом и крьшками для определения толгины компенсаторов при сборке редукторов. Цель изобретения состоит в повышении точности путем уменьшения обратного воздействия за счет улучшения синхронизации сближения измерительных головок. Устройство содержит основа(Л to

Фиг, 2

К

,g .

.12

21

1

ПХ fff

h- 2в

Составитель В.Харитонов Редактор К.Волощук Техред Л.Олейник Корректор Л.Патай

Заказ 3478/35 Тираж 670 . Подписное ВНИИПИ Государственного кокштета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Установка для замера зазора | |||

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ДЛЯ ВОДЯНЫХ ТУРБИН | 1923 |

|

SU635A1 |

| Павлодарский ПКТИАМ, 1977. | |||

Авторы

Даты

1986-06-30—Публикация

1984-12-25—Подача