Изобретение относится к механосборочному производству, в частности к устройствам для сборки роликов конвейерЪв или рольгангов.

Известно устройство для сборки, содержащее смонтированные на основании ложемент для одной из собираемых деталей в виде призм, установленные соосно по обеим сторонам ложемента силовые запрессовочные головки с приводными штоками, механизм возвратно-поступательного перемещения силовых головок, а также механизм подачи деталей в зону сборки и подающие наклонные лотки 1.

Известно устройство для сборки роликов, содержащее смонтированные на основании автомат для двусторонней запрессовки в корпус ролика подшипниковых узлов с установленными на связанных с приводом перемещения каретках силовыми головками, подводящий для роликов и отводящий для готовых изделий транспортеры в виде двух, параллельных пилообразных рам, раз мещенные между транспортерами приемные призмы для роликов, загрузочный механизм для подшипниковых узлов с подводящими лотками, а также накопители и укладчики роликов и готовых изделий 2.

Однако известйые устройства не обеспечивают требуемой надежности и производительности.

Целью изобретения является повышение производительности и надежности.

Указанная цель достигается тем, что устройство для сборки роликов, преиГмущественно для конвейеров и рольгангов, содержащее смонтированные на основании автомат для двусторонней запрессовки в корпусе ролика подшипниковых узлов с установленными на связанных с приводом, перемещения каретках силовыми головками, подводящий для роликов и отводящий для готовых изделий транспортеры в виде двух параллельных пилообразных рам, размещенные между транспортерами приемные призмы для роликов, загрузочный механизм для подшипниковых узлов с подводящими лотками, а также накопители и укладчики роликов и готовых изделий, снабжено механизмом настройки на заданную длину роликов, выполненным в виде кинематически связанных с приводом перемещения кареток ползунов, установленных по обе стороны от транспортеров с возможностью возвратно-поступательного перемещения в направлении, параллельном направлению перемещения кареток, а рамки транспортеров шарнирно закреплены одними концами на каретках, а другими - на ползунах.

Кроме того, каждая призма снабжена вибратором и установлена на соответствующей каретке.

Загрузочный механизм для подщипниковых узлов снабжен открытыми наклонными

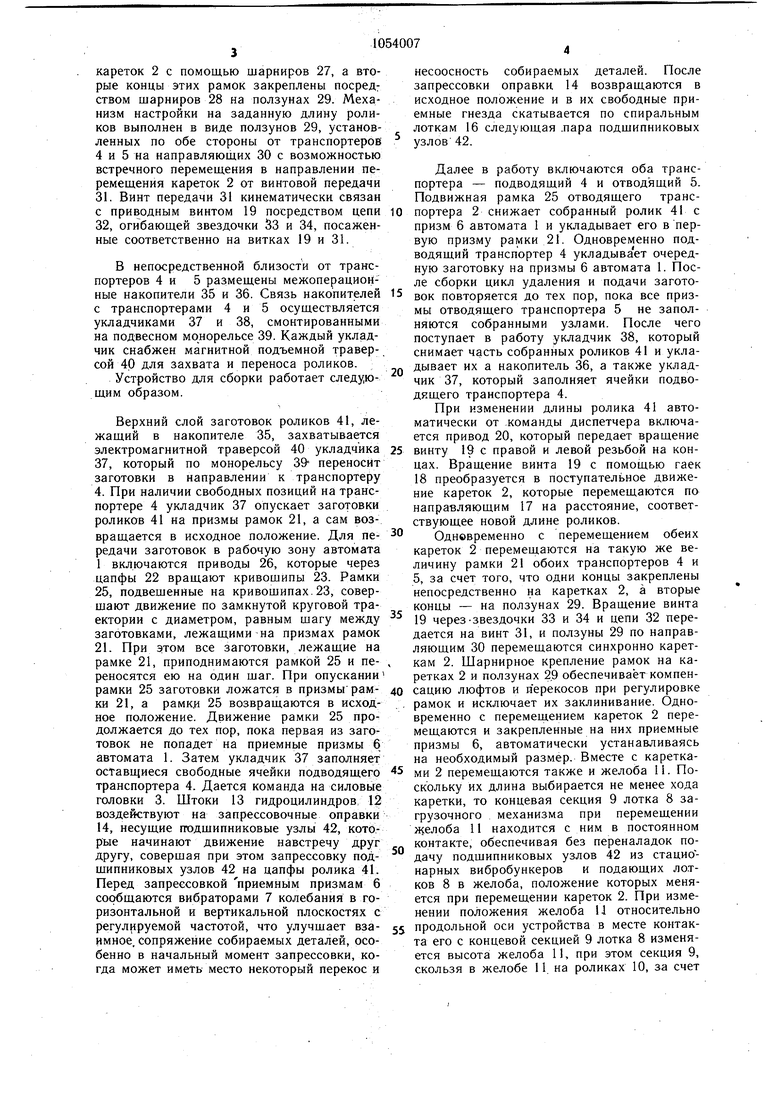

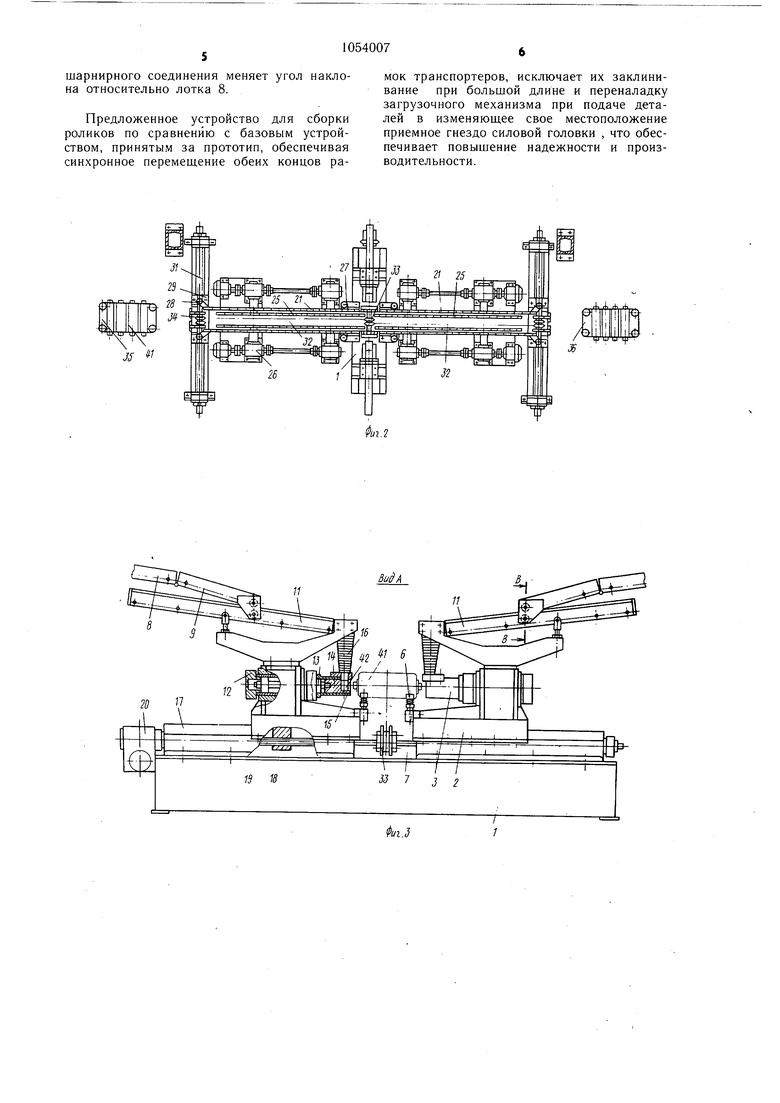

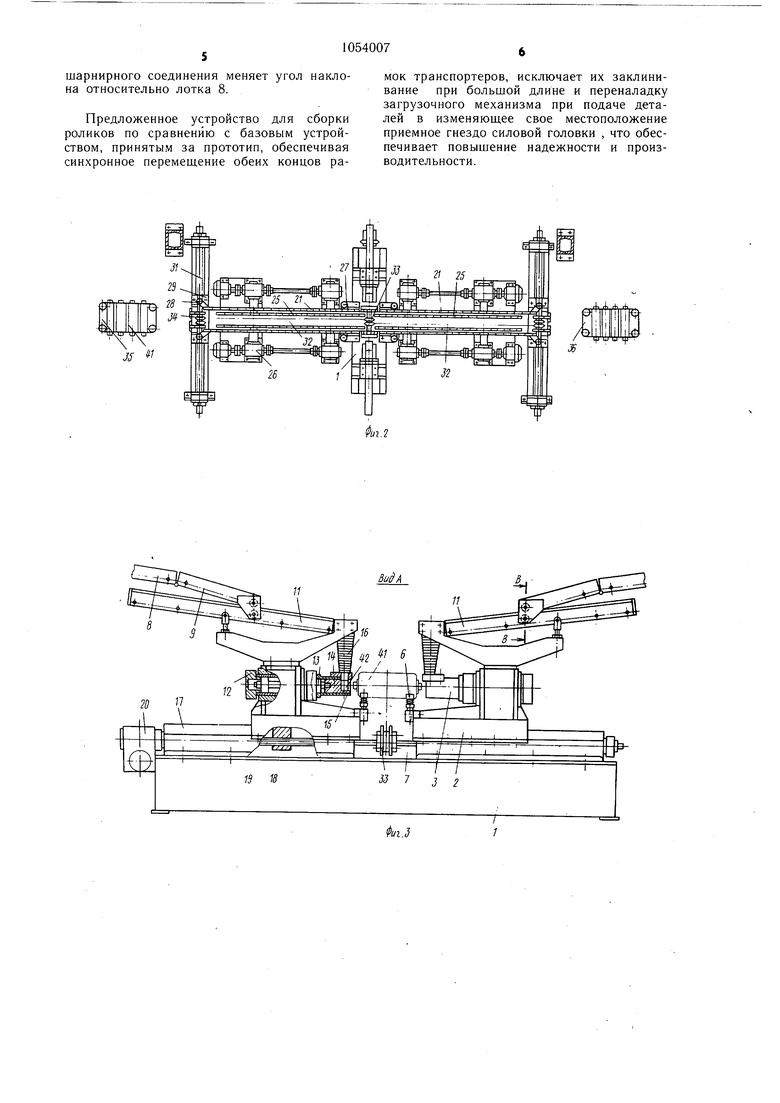

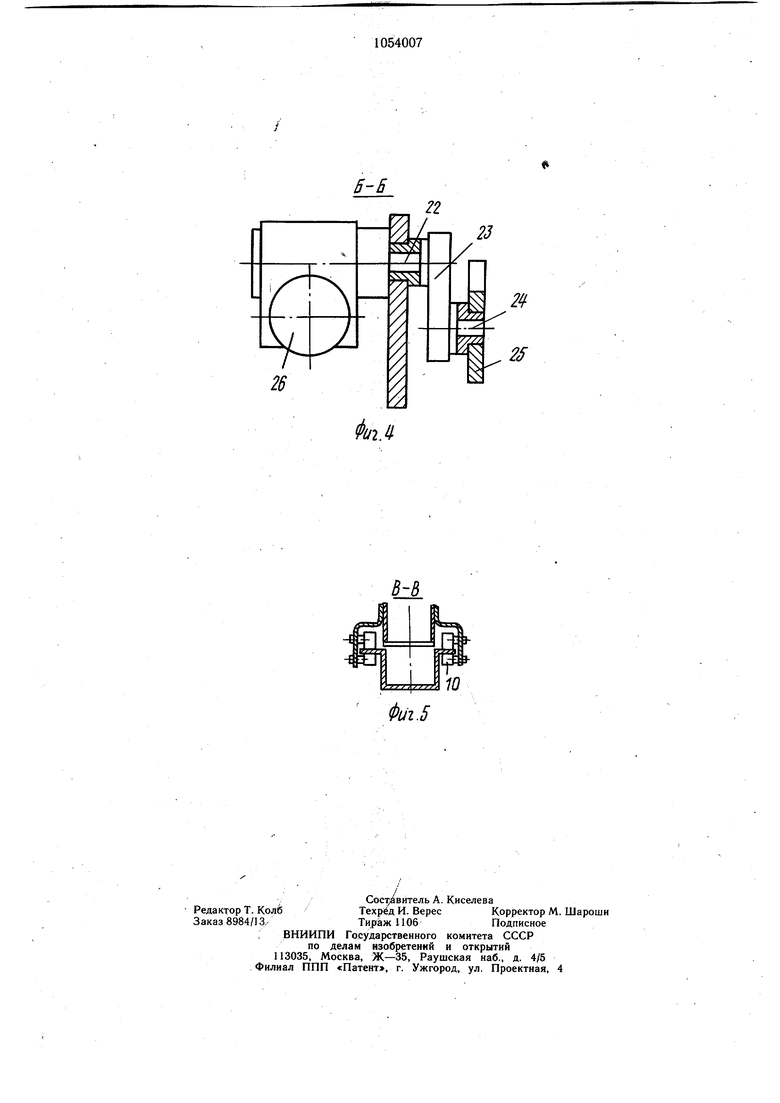

желобами, расположенными под подводящими лотками на силовых головках, а подводящие лотки выполнены из секций, шарнирно соединенных между собой, при этом концевая секция и желоб установлены с возможностью относительного перемещения. На фиг. 1 изображено устройство для сборки роликов, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 3.

Устройство содержит смонтированные на основании автомат 1 для двусторонней запрессовки в корпус ролика подшипниковых узлов с соосно установленными на связанных с приводом перемещения каретках 2 силовыми головками 3. По обе стороны от автомата 1 ; размещены подводящий 4 для роликов и отводящий 5 для готовых изделий транспортеры. Между транспорте0 рами 4 и 5 расположены приемные призмы

6для роликов, снабженные вибраторами

7и закрепленные на передних торцах кареток 2. Загрузочный механизм для подшипниковых узлов (не показан) может быть выполнен в виде стационарно установленных вибробункеров, связанных с автоматом 1 наклонными подводящими лотками 8, выполненными в виде секций, шарнирно соединенных между собой, при этом концевые секции 9 установлены на роликах 10 с возможностью перемещения вдоль открытых наклонных желобов 11, расположенных под подводящими лотками 8 на силовых головках 3. Каждая силовая головка включает в себя гидроцилиндр 12, на штоке 13 которого закреплена, запрессовочная оправка 14, установленная с возможностью возвратно-поступательного перемещения во втулке 15. На торце оправки 14 выполнено гнездо для приема подшипниковых узлов, скатывающихся в него из желоба 11 по спиральному лотку 16, разворачивающему подщипниковые узлы на 90° относительно вертикальной оси.

Каретки 2 установлены на направляющих 17 с возможностью настроечного встречного перемещения с помощью винтовой пары гайки 18 и винта 19 от привода 20. Каждый транспортер содержит пилообразные рамки 21, в которых на цапфах 22 установлены с возможностью вращения кривошипы 23. На кривошипах на цапфах 23 подведены пилообразные рамки 25, установленные параллельно рамам 21. Каждая цапфа 22 кривошипов 23 связана с приводом 26, который, вращая кривошип 23 вокруг цапфы 22, обеспечивает движение рамок 25 по круговой траектории, в процессе которого осуществляется их подъем и перемещение на щаг

5 относительно рамок 21. Расстояние между цапфами 22 и 24 соотвествует полорине шага между призмами рамок. Одни концы рамок закреплены на торцах соответствующих кареток 2 с помощью шарниров 27, а вторые концы этих рамок закреплены посред: ством шарниров 28 на ползунах 29. Механизм настройки на заданную длину роликов выполнен в виде ползунов 29, установленных по обе стороны от транспортеров 4 и 5 на направляющих 30 с возможностью встречного перемещения в направлении перемещения кареток 2 от винтовой передачи 31. Винт передачи 31 кинематически связан с приводным винтом 19 посредством цепи 32, огибающей звездочки S3 и 34, посаженные соответственно на витках 19 и 31. В непосредственной близости от транспортеров 4 и 5 размещены межоперационные накопители 35 и 36. Связь накопителей с транспортерами 4 и 5 осуществляется укладчиками 37 и 38, смонтированными на подвесном монорельсе 39. Каждый укладчик снабжен магнитной подъемной траверсой 40 для захвата и переноса роликов. Устройство для сборки работает следующим образом. Верхний слой заготовок роликов 41, лежащий в накопителе 35, захватывается электромагнитной траверсой 40 укладчика 37, который по монорельсу 39 переносит заготовки в направлении к транспортеру 4. При наличии свободных позиций на транспортере 4 укладчик 37 опускает заготовки роликов 41 на призмы рамок 21, а сам возвращается в исходное положение. Для передачи заготовок в рабочую зону автомата 1 включаются приводы 26, которые через цапфы 22 вращают кривощипы 23. Рамки 25, подвешенные на кривошипах.23, совершают движение по замкнутой круговой траектории с диаметром, равным шагу между заготовками, лежащими на призмах рамок 21. При этом все заготовки, лежащие на рамке 21, приподнимаются рамкой 25 и переносятся ею на один шаг. При опускании рамки 25 заготовки ложатся в призмы рамки 21, а рамки 25 возвращаются в исходное положение. Движение рамки 25 продолжается до тех пор, пока первая из заготовок не попадет на приемные призмы 6 автомата 1. Затем укладчик 37 заполняет осТавщиеся свободные ячейки подводящего транспортера 4. Дается команда на силовые головки 3. Штоки 13 гидроцилиндров, 12 воздействуют на запрессовочные оправки 14, несущие подшипниковые узлы 42, которые начинают движение навстречу друг другу, совершая при этом запрессовку подшипниковых узлов 42 на цапфы ролика 41. Перед запрессовкой приемным призмам 6 сообщаются вибраторами 7 колебания в горизонтальной и вертикальной плоскостях с регулируемой частотой, что улучшает взаимное, сопряжение собираемых деталей, особенно в начальный момент запрессовки, когда может иметь место некоторый перекос и несоосность собираемых деталей. После запрессовки оправки 14 возвращаются в исходное положение и в их свободные приемные гнезда скатывается по спиральным лоткам 16 следующая .пара подшипниковых узлов 42. Далее в работу включаются оба транспортера - подводящий 4 и отводящий 5. Подвижная рамка 25 отводящего транспортера 2 снижает собранный ролик 41с призм 6 автомата 1 и укладывает его в первую призму рамки 21. Одновременно подводящий транспортер 4 укладывает очередную заготовку на призмы 6 автомата 1. После сборки цикл удаления и подачи заготовок повторяется до тех пор, пока все призмы отводящего транспортера 5 не заполняются собранными узлами. После чего поступает в работу укладчик 38, который снимает часть собранных роликов 41 и укладывает их а накопитель 36, а также укладцик 37, который заполняет ячейки подводкщего транспортера 4. При изменении длины ролика 41 автоматически от команды диспетчера включается привод 20, который передает вращение винту 19 с правой и левой резьбой на концах. Вращение винта 19 с помощью гаек 18преобразуется в поступательное движение кареток 2, которые перемещаются по направляющим 17 на расстояние, соответствующее новой длине роликов. Одновременно с перемещением обеих кареток 2 перемещаются на такую же величину рамки 21 обоих транспортеров 4 и 5, за счет того, что одни концы закреплены непосредственно на каретках 2, а вторые концы - на ползунах 29. Вращение винта 19через-звездочки 33 и 34 и цепи 32 передается на винт 31, и ползуны 29 по направляющим 30 перемещаются синхронно кареткам 2. Шарнирное крепление рамок на каретках 2 и ползунах 29 обеспечивает компенсацию люфтов и перекосов при регулировке рамок и исключает их заклинивание. Одновременно с перемещением кареток 2 перемещаются и закрепленные на них приемные призмы 6, автоматически устанавливаясь на необходимый размер. Вместе с каретка и 2 перемещаются также и желоба 11. Поскольку их длина выбирается не менее хода каретки, то концевая секция 9 лотка 8 загрузочного механизма при перемещении желоба 11 находится с ним в постоянном контакте, обеспечивая без переналадок подачу подшипниковых узлов 42 из стационарных вибробункеров и подающих лотков 8 в желоба, положение которых меняется при перемещении кареток 2. При изменении положения желоба U относительно продольной оси устройства в месте контакта его с концевой секцией 9 лотка 8 изменяется высота желоба 11, при этом секция 9, скользя в желобе 11. на роликах 10, за счет

шарнирного соединения меняет угол наклона относительно лотка 8.

Предложенное устройство для сборки роликов по сравнению с базовым устройством, принятым за прототип, обеспечивая синхронное перемещение обеих концов рамок транспортеров, исключает их заклинивание при большой длине и переналадку загрузочного механизма при подаче деталей в изменяюш.ее свое местоположение приемное гнездо силовой головки , что обеспечивает повышение надежности и производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки | 1985 |

|

SU1391857A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автомат для сборки и сварки | 1982 |

|

SU1073040A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами | 1986 |

|

SU1368148A1 |

| Автомат для сборки изделий типа цепного транспортера | 1973 |

|

SU518316A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

| Полуавтоматическая линия для сборки трубчатых секций теплообменников | 1982 |

|

SU1134336A1 |

1. УСТРОЙСТВО ДЛЯ СБОРКИ РОЛИКОВ, преимущественно для конвейеров и рольгангов, содержащее смонтированные на основании автомат для двухсторонней запрессовки в корпусе ролика подшипниковых узлов с установленнь1ми на связанных с приводом перемещения каретках силовыми головками, подводящий для роликов и отводящий для готЪвых изделий транспортеры , в виде двух параллельных пилообразных рам, размещенные между транспортерами приемные призмы для роликов, загрузочный механизм для подшипниковых узлов с подводящими лотками, а также накопители и укладчики для роликов и готовых изделий, отличающееся тем, что, с целью повышения производительности и надежности, оно снабжено механизмом настройки на заданную длину роликов, выполненным в виде кинематически связанных с приводом перемещения кареток ползунов, установленных по обе стороны от транспортеров с возможностью возвратно-поступательного перемещения в направлении, параллельном направлению перемещения кареток, а рамки транспортеров шарнирно закреплены одними концами на каретках, а другими - на ползунах. 2.Устройство по п. 1, отличающееся тем, что каждая приемная призма снабжена вибратором и установлена на соответствующей каретке. 3.Устройство по пп. 1 и 2, отличающееся тем, что загрузочный механизм для подщипниковых узлов снабжен открытыми наклонными жалобами, расположенными под подводящими лотками на силовых головках, а подводящие лотки выполнены из секций, щарнирно соединенных между собой, при этом концевая секция и желоб установлены с возможностью относительного перемещения.

2

10

Фиг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3239733, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторск,ое свидетельство СССР № 676415, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-15—Публикация

1981-09-03—Подача