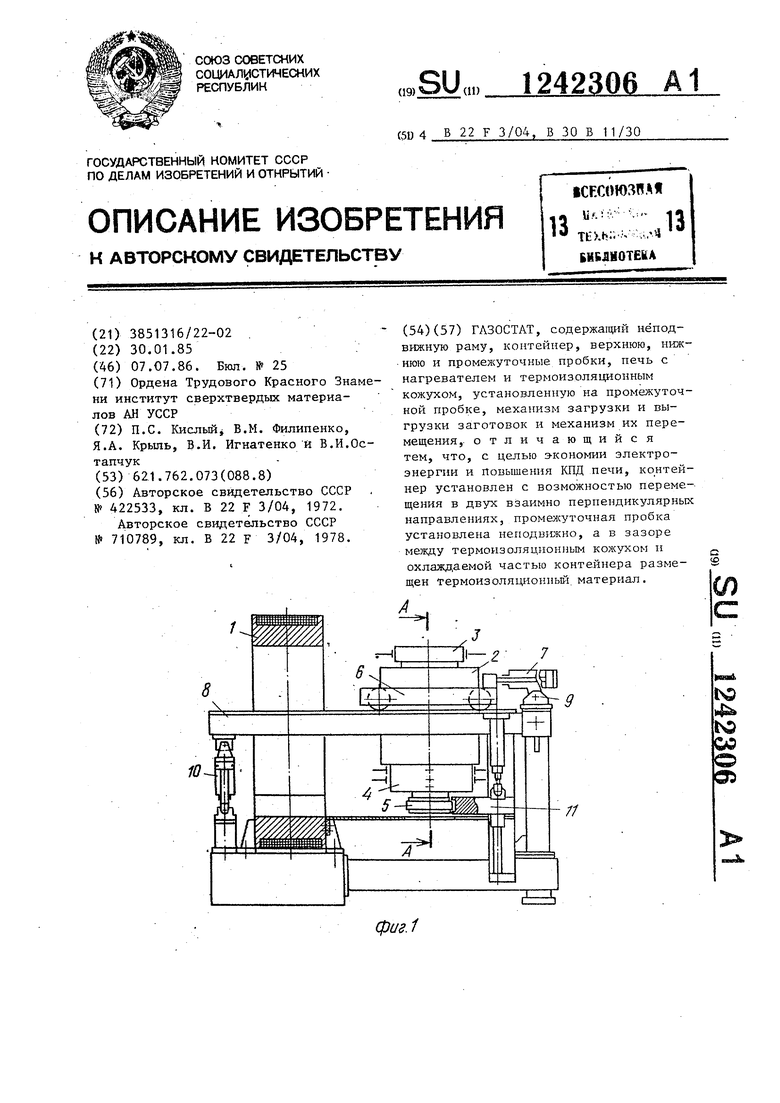

Изобретение относится к порошковой металлургии, в частности к оборудованию для высокотемпературного газостатического уплотнения материалов, и может быть использовано при создании высокотемпературных газоста- тов с нижней загрузкой.

Целью изобретения является эконо.- мия электроэнергии и повышение КПД печи.

В предложенном газостате промежуточная пробка, на которой закреплена печь, неподвижна относительно контейнера, что позволяет разместить дополнительно термоизоляционньй материал в зазоре между термоизоляционным колпаком и охлаждаемыми частями контейнера. Неподвижность промежуточной Пробки достигается тем, что для осаждения пробок используется не домкрат, усилие которого замыкается по схеме: домкрат - нижняя (промежуточная) пробка - контейнер - верхняя пробка - рама, а вертикальное перемещение контейнера вверх. Усилие в этом случае передается по схеме: контейнер - верхняя пробка - рама. Таким образом, в образовании зазора между пробками и рамой для извлечения контейнера

участвует только верхняя пробка (пере-30 и пробками 4 и 5с имеются мещается относительно контейнера про- зазоры. После этого направляющие 8

межуточная пробка). Изобретение позволяет извлекать контейнер с пробками для осаждения только верхней пробки.

Необходимым условием осаждения верх- 35 ней пробки за счет вертикального осаждения контейнера является не- подвижнрсть рамы. В противном слчучае возможно перемещение рамы вместе с ° контейнером.40

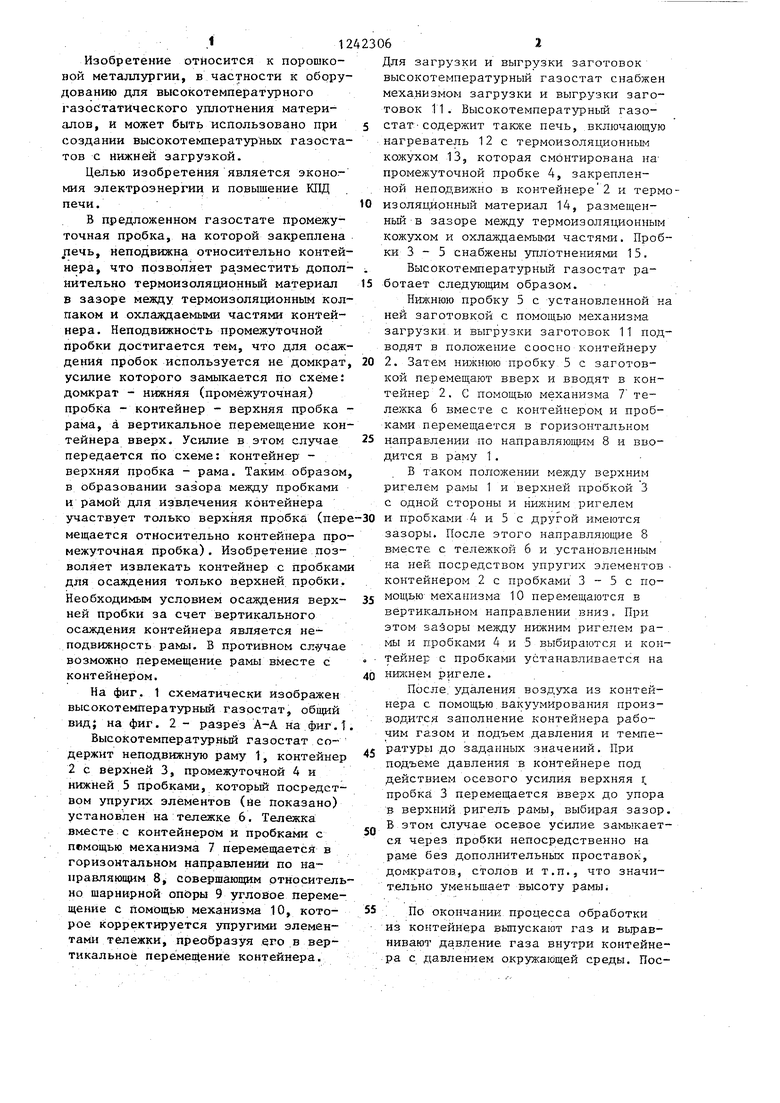

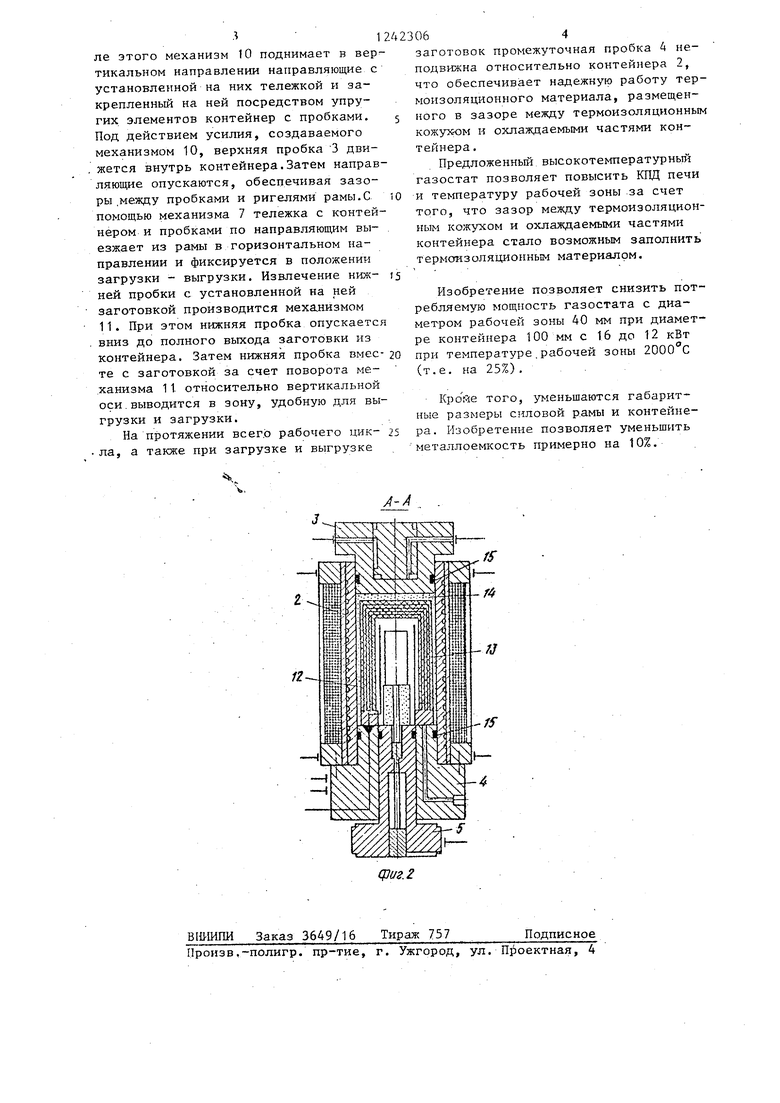

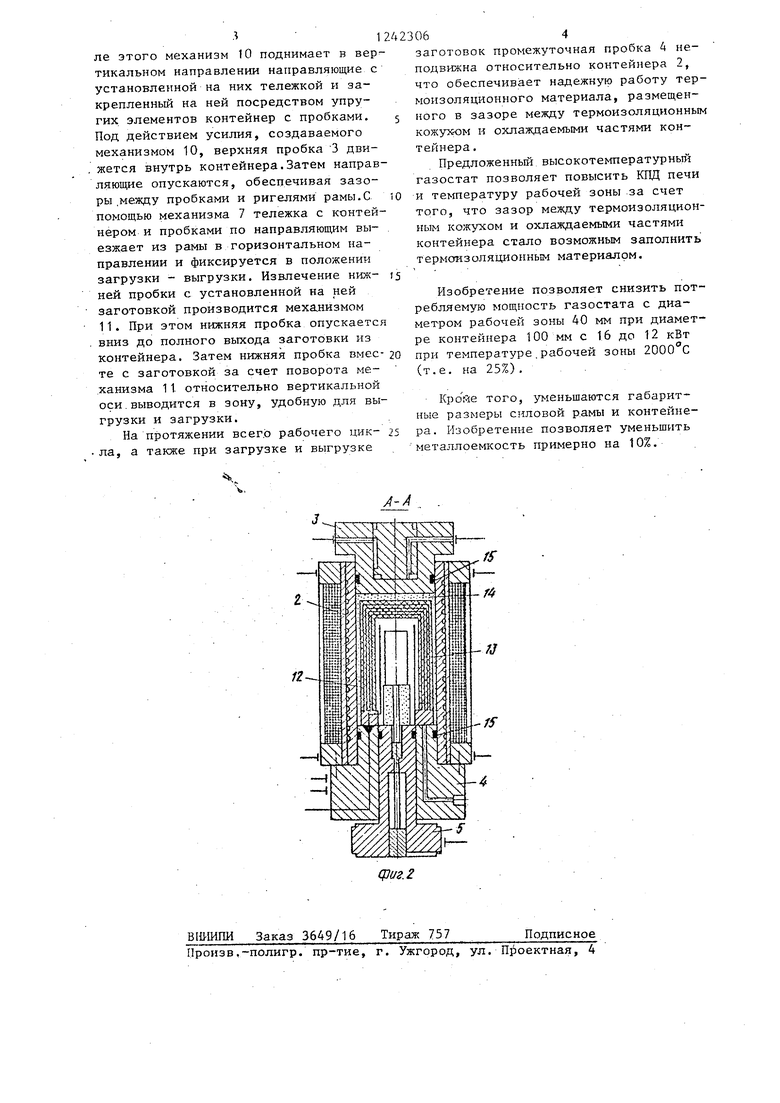

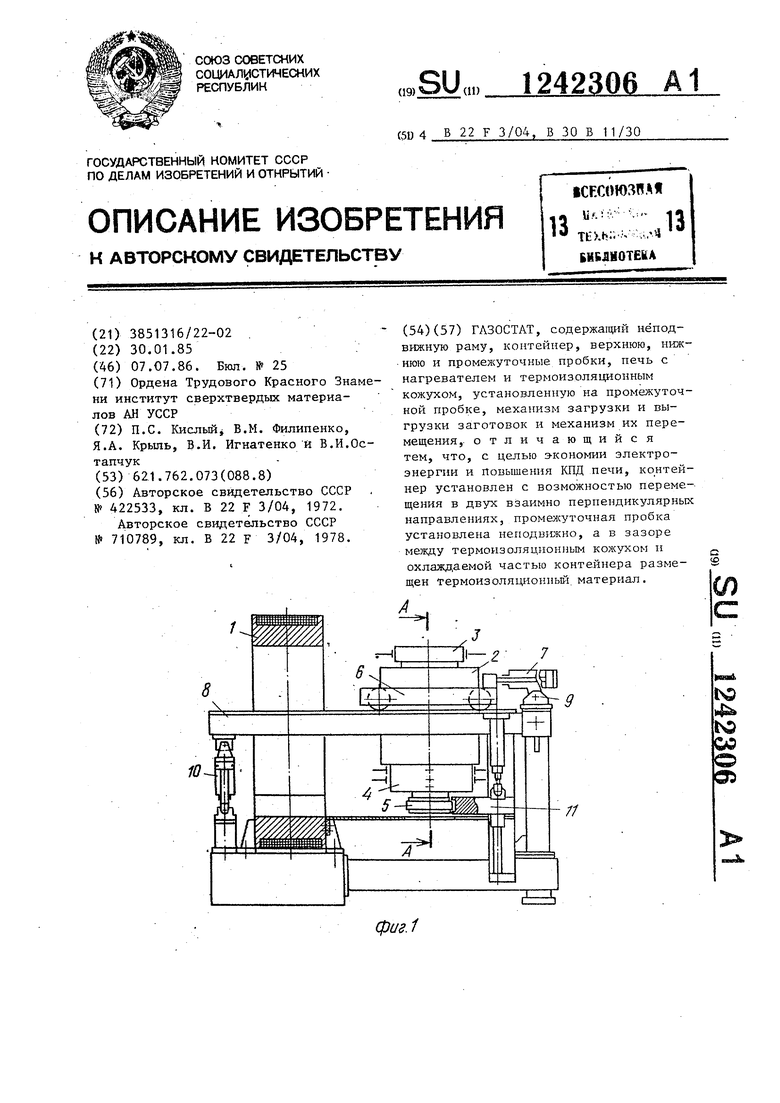

На фиг. 1 схематически изображен высокотемпературный газостат, общий вид; на фиг. 2 - разрез А-А на фиг.U

Высокотемпературньй газостат со- держит неподвижную раму 1, контейнер 2 с верхней 3, промежуточной 4 и нижней 5 пробками, который посредством упругих элементов (ае показано) установлен на тележке 6. Тележка: Вместе с контейнером и пробками с 50 пвмощью механиэма 7 перемещается в горизонтальном направлении по направляющим 8 совершающим относительно шарнирной опоры 9 углойое перемещение с помощью механизма 10, кото- 55 рое Корректируется упругими элементами тележки, преобразуя его в вертикальное перёмеп ение контейнера.

45

вместе, с тележкой 6 и устаповленным на ней посредством упругих элементо контейнер)ом 2 с пробками 3 - 5 с по мощью механизма 10 перемещаются в вертикальном направлении вниз. При этом заЗоры между нижним ригелем ра мы и пробками 4 и 5 выбираются и ко тейнер с пробками устанавливается н нилснем ригеле.

После, удаления воздуха из контей нера с помощью,вакуумирования произ водится заполнение контейнера рабочим газом и подъем давления и темпе ратуры до заданных значений. При подъеме давления в контейнере под действием осевого усилия верхняя г. пробка 3 перемещается вверх до упор в верхний ригель рамы, выбирая зазо В этом случае осевое усилие замыкае ся через Пробки непосредственно на раме без дополнительных проставок, домкратов, столов и т.п., что значи тельно уменьшает высоту рамы.

. По окончании процесса обработки из контейнера вьшускают газ и вырав нивают давление газа внутри контейн ра с давлением окружающей среды. По

Для загрузки и выгрузки заготовок высокотемпературный газостат снабжен механизмом загрузки и выгрузки заготовок 11. Высокотемпературный газостат-содержит также печь, включающую нагреватель 12 с термоизоляционным кожухом 13, которая смонтирована на промежуточной пробке 4, закрепленной неподвижно в контейнере 2 и термоизоля11 1онный материал 14, размещенный в зазоре между термоизоляционным кожухом и охлаждаемыми частями. Пробки 3-5 снабжены уплотнениями 15.

Высокотемпературный газостат работает следующим образом.

Нняснюю пробку 5 с установленной ка ней заготовкой с помощью механизма загрузки.и выгрузки заготовок 11 подводят в положение соосно контейнеру

2. Затем нижнюю пробку 5 с заготовкой перемещают вверх и вводят в контейнер 2. С помощью механизма 7 тележка 6 вместе с контейнером и пробками перемещается в горизонтальном

направлении по направляющим 8 и вводится в раму 1.

В таком положении между верхним ригелем рамы 1 и верхней пробкой 3 с одной стороны и нилсним ригелем

и пробками 4 и 5с имеются зазоры. После этого направляющие 8

вместе, с тележкой 6 и устаповленным на ней посредством упругих элементов контейнер)ом 2 с пробками 3 - 5 с помощью механизма 10 перемещаются в вертикальном направлении вниз. При этом заЗоры между нижним ригелем рамы и пробками 4 и 5 выбираются и контейнер с пробками устанавливается на нилснем ригеле.

После, удаления воздуха из контейнера с помощью,вакуумирования производится заполнение контейнера рабочим газом и подъем давления и температуры до заданных значений. При подъеме давления в контейнере под действием осевого усилия верхняя г. пробка 3 перемещается вверх до упора в верхний ригель рамы, выбирая зазор. В этом случае осевое усилие замыкается через Пробки непосредственно на раме без дополнительных проставок, домкратов, столов и т.п., что значительно уменьшает высоту рамы.

. По окончании процесса обработки из контейнера вьшускают газ и выравнивают давление газа внутри контейнера с давлением окружающей среды. После этого механизм 10 поднимает в вертикальном направлении направляющие с установленной на них тележкой и закрепленный на ней посредством упругих элементов контейнер с пробками. Под действием усилия, создаваемого механизмом 10, верхняя пробка 3 движется внутрь контейнера.Затем направляющие опускаются, обеспечивая зазоры .между пробками и ригелями рамы.С помощью механизма 7 тележка с контейнером и пробками по направляющим выезжает из рамы в горизонтальном направлении и фиксируется в положении загрузки - выгрузки. Извлечение ниж- ней пробки с установленной на ней заготовкой производится механизмом 11. При этом нижняя пробка опускается вниз до полного выхода заготовки из контейнера. Затем нижняя пробка вмес- те с заготовкой за счет поворота механизма 11. относительно вертикальной оси.выводится в зону, удобную для выгрузки и загрузки.

На протяжении всег.о рабочего цик- ла, а также при загрузке и выгрузке

заготовок промежуточная пробка 4 неподвижна относительно контейнера 2, что обеспечивает надежную работу термоизоляционного материала, размещенного в зазоре между термоизоляционны кожухом и охлаждаемыми частями контейнера.

Предложенный высокотемпературный газостат позволяет повысить КПД печи и температуру рабочей зоны за счет того, что зазор между термоизоляционным кожухом и охлаждаемыми частями контейнера стало возможным заполнить термонзоляционным материалом.

Изобретение позволяет снизить потребляемую мощность газостата с диаметром рабочей зоны 40 мм при диаметре контейнера 100 мм с 16 до 12 кВт при температуре.рабочей зоны 2000 С (т.е. на 25%). , , , ,

Кро йе того, уменьшаются габаритные размеры силовой рамы и контейнера. Изобретение позволяет уменьшить металлоемкость примерно на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газостат | 1976 |

|

SU551124A2 |

| ГАЗОСТАТ | 1972 |

|

SU422533A1 |

| Газостат | 1978 |

|

SU710789A1 |

| ГАЗОСТАТ | 1972 |

|

SU424657A1 |

| Газостат | 1981 |

|

SU990422A1 |

| Газостат | 1976 |

|

SU556894A2 |

| Газостат | 1982 |

|

SU1081901A1 |

| Газостат | 1979 |

|

SU816696A1 |

| ГАЗОСТАТ | 2008 |

|

RU2393057C2 |

| ИЗОСТАТ | 2006 |

|

RU2308355C1 |

| ГАЗОСТАТ | 1972 |

|

SU422533A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Газостат | 1978 |

|

SU710789A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-30—Подача