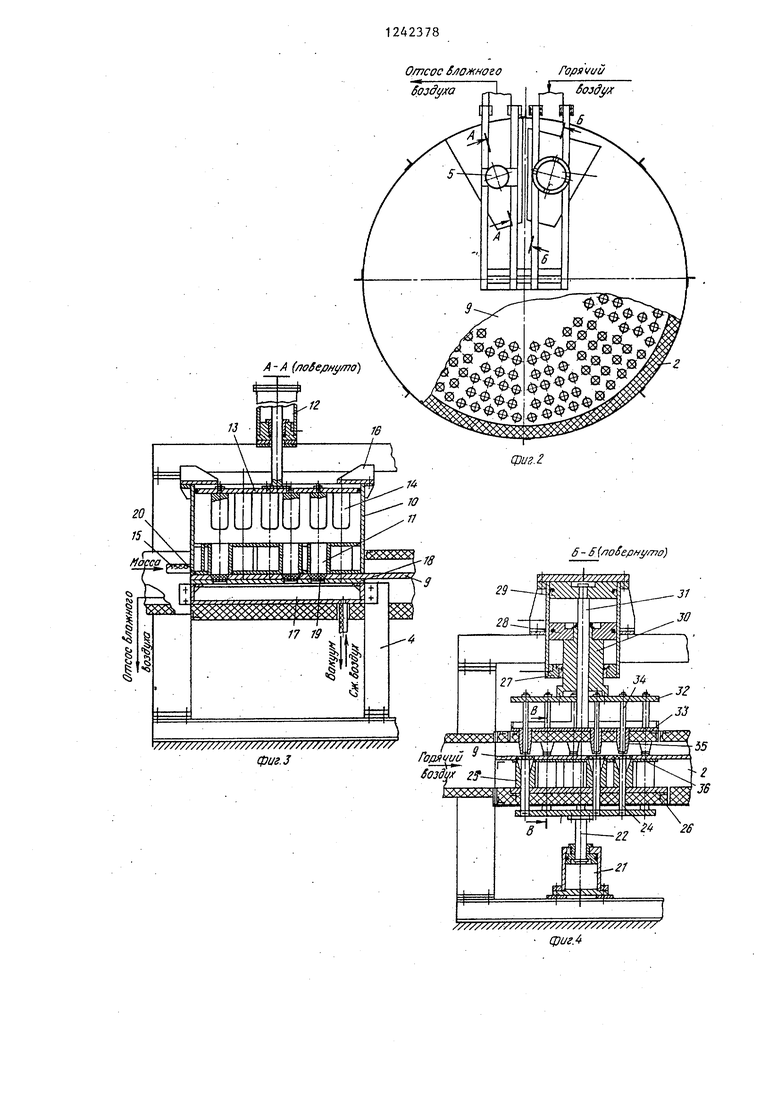

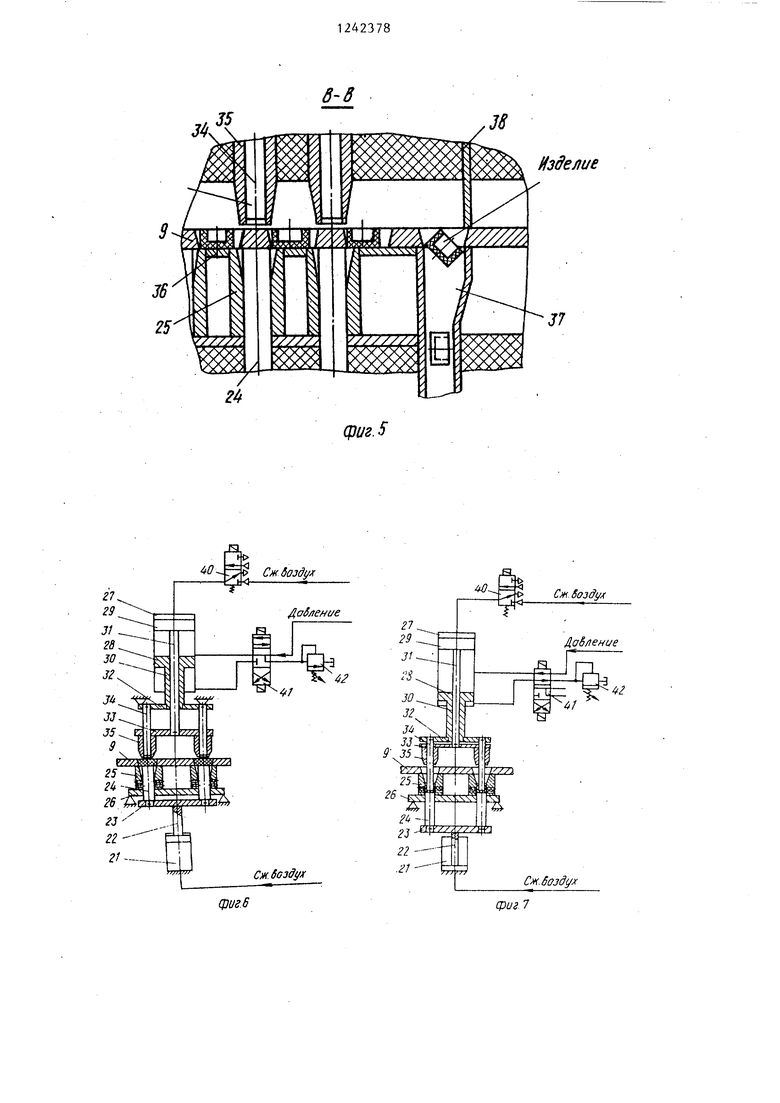

общий вид; на фиг. сверху;, на фиг. 3 - -разрез А-А фиг. 2; на , фиг. 4 - разрез Б-Б фиг. 2; на фиг фиг. 4; на фиг

устройства; на

5 6

7

Изобретение относится к установкам для получения фасонных деталей методом прессования и вытяжки из древесно-волокнистых масс с добавлением термопластиков и может быть применено в целлюлозно-бумажной и дере- вообрабатьшающей промышленности.

Цель изобретения - расширение технологических возможностей. .

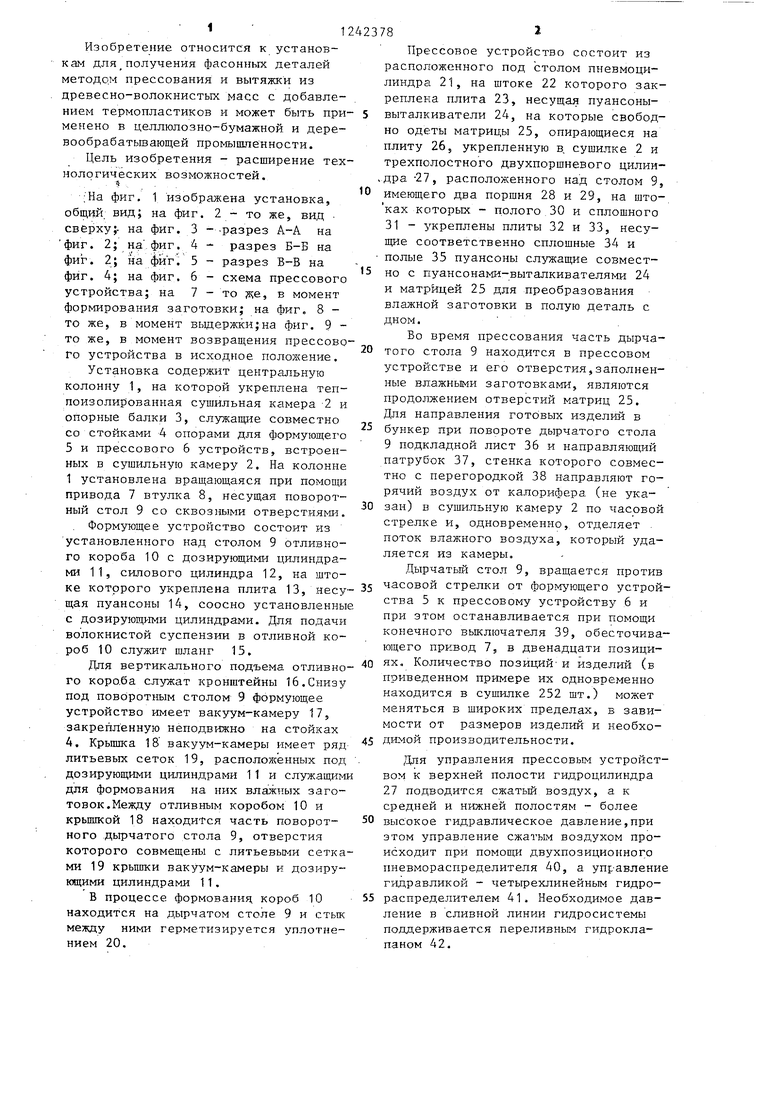

На фиг. 1 изображена установка, 2 - то же, вид на на

-разрез В-В на

-схема прессового

-то же, в момент

формирования заготовки; на фиг. 8 - то же, в момент вьщержки;на фиг. 9 - то же, в момент возвращения прессового устройства в исходное положение.

Установка содержит центргшьную колонну 1, на которой укреплена теп- поизолированная сушильная камера 2 и опорные балки 3, служащие совместно со стойками 4 опорами для формующего 5 и прессового 6 устройств, встроенных в сушильную камеру 2. На колонне 1 установлена вращающаяся при помощи привода 7 втулка 8, несущая поворотный стол 9 со сквозными отверстиями,

. Формующее устройство состоит из установленного над столом 9 отливного короба 10 с дозирующими цилиндрами 11, силового цилиндра 12, на штоке которого укреплена плита 13, несущая пуансоны 14, соосно установленны с дозирующими цилиндрами. Для подачи волокнистой суспензии в отливной короб 10 служит шланг 15.

Для вертикального подъема отливного коро.ба служат кронштейны 16.Снизу под поворотным столом 9 формующее устройство имеет вакуум-камеру 17, закрепленную неподвижно на стойках 4, Крьшпса 18 вакуум-камеры имеет ряд литьевых сеток 19, расположенных под дозирующими цилиндрами 11 и служащи ш для формования на них влажных заготовок.Между отливным коробом 10 и крьщжой 18 находится часть поворотного .дырчатого стола 9, отверстия которого совмещены с литьевыми сетками 19 крьщгки вакуум-камеры и дозирующими цилиндрами 11.

В процессе формования короб 10 находится на дырчатом столе 9 и стык между ними герметизируется уплотнением 20.

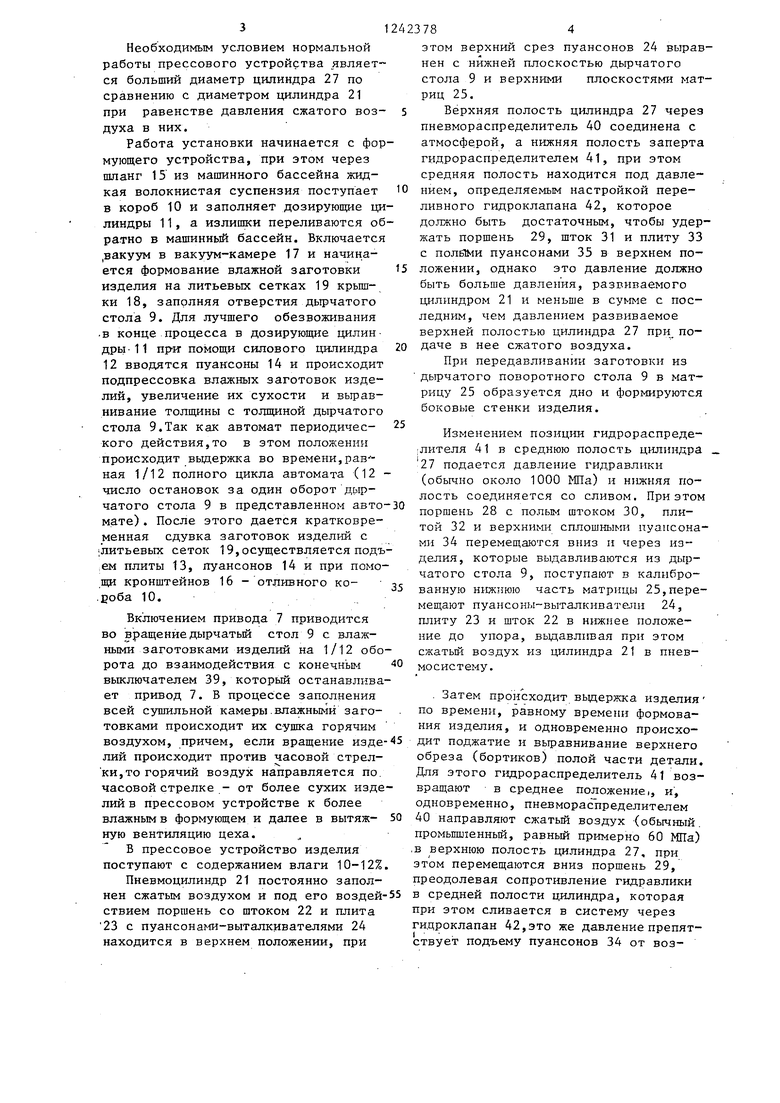

Прессовое устройство состоит из расположенного под столом пневмоци- линдра 21, на штоке 22 которого закреплена плита 23, несущая пуансоны- выталкиватели 24, на которые свободно одеты матрицы 25, опирающиеся на плиту 26,, укрепленную в, сушилке 2 и трехполостного двухпоршневого цилин- ,дра 27, расположенного над столом 9, имеющего два поршня 28 и 29, на што- ках которых - полого.30 и сплошного 31 - укреплены плиты 32 и 33, несущие соответственно сплошные 34 и полые 35 пуансоны служащие совмест5 но с пуансонами-выталкивателями 24 и матрицей 25 для преобразования влажной заготовки в полую деталь с дном.

Во время прессования часть дырча0 того стола 9 находится в прессовом устройстве и его отверстия,заполненные влажными заготовками, являются продолжением отверстий матриц 25. Для направления готЬвых изделий в

5 бункер при повороте дырчатого стола 9 подкладной лист 36 и направляющий патрубок 37, стенка которого совместно с перегородкой 38 направляют горячий воздух от калорифера (не ука0 зан) в сушильную камеру 2 по часовой стрелке и, одновременно, отделяет . поток влажного воздуха, который удаляется из камеры.

Дырчатый стол 9, вращается против

5 часовой стрелки от формующего устройства 5 к прессовому устройству 6 и при этом останавливается при помощи конечного выключателя 39, обесточивающего прк;вод 7, в двенадцати позици40 ях. Количество позиций и изделий (в приведенном примере их одновременно находится: в сушилке 252 шт.) может меняться в широких пределах, в зави- мости от размеров изделий и необхо45 ДИМОЙ производительности.

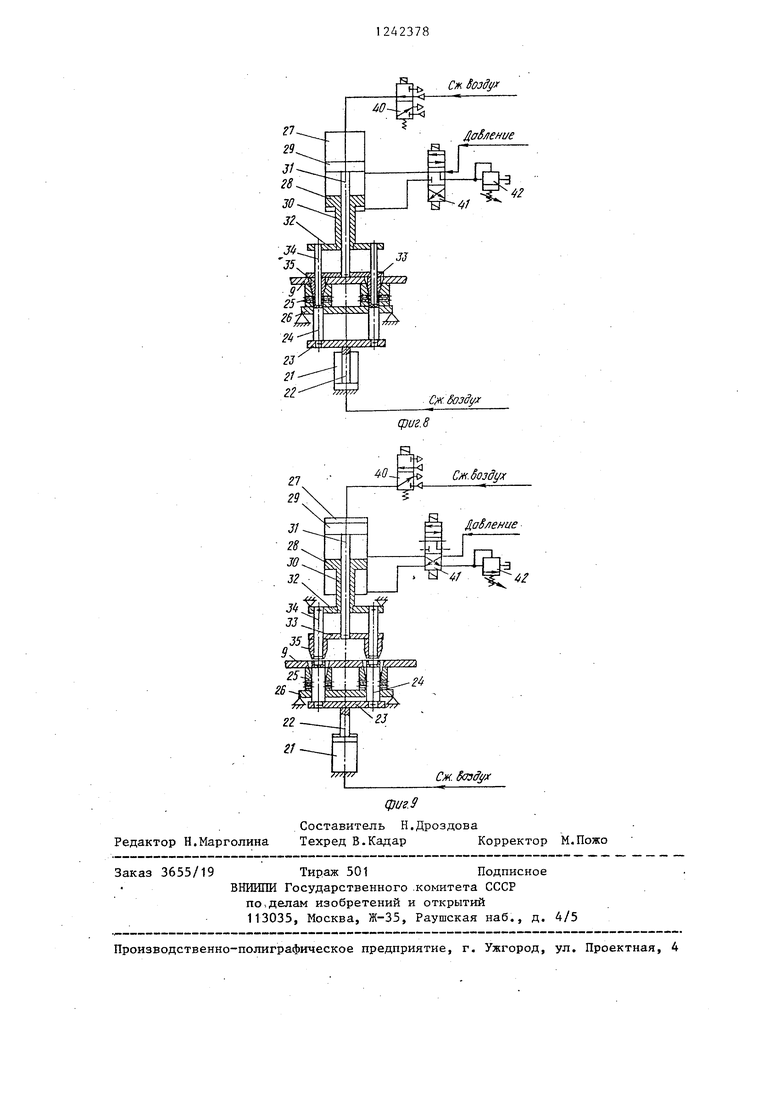

Для управления прессовым устройством к верхней полости гидроцилиндра 27 подводится сжатый воздух, а к средней и нижней полостям - более

50 высокое гидравлическое давление,при этом управление сжатым воздухом происходит при помощи двухпозиционного пневмораспределителя 40, а упр Нвление гидравликой - четырехлинейным гидро- 55 распределителем 41. Необходимое давление в сливной линии гидросистемы поддерживается переливным гидроклапаном 42.

3

Необходимым условием нормальной работы прессового устройства являет ся больший диаметр цилиндра 27 по сравнению с диаметром цилиндра 21 при равенстве давления сжатого воздуха в них.

Работа установки начинается с формующего устройства, при этом через шланг 15 из машинного бассейна жидкая волокнистая суспензия поступает в короб 10 и заполняет дозирующие цилиндры 11, а излишки переливаются обратно в машинный бассейн. Включается ,вакуум в вакуум-камере 17 и начинается формование влажной заготовки изделия на литьевых сетках 19 крьшг- ки 18, заполняя отверстия дырчатого стола 9. Для лучшего обезвоживания

в конце процесса в дозирующие цилиндры- 11 пр И помощи силового цилиндра 12 вводятся пуансоны 14 и происходит подпрессовка влажных заготовок изделий, увеличение их сухости и выравнивание толщины с толщиной дьфчатого стола 9.Так как автомат периодического действия,то в этом положении происходит вьщержка во времени,рав - ная 1/12 полного цикла автомата (12 число остановок за один оборот дырчатого стола 9 в представленном авто мате). После этого дается кратковременная сдувка заготовок изделий с

;литьевых сеток 19,осуществляется подъ,ем плиты 13, пуансонов 14 и при помощи кронштейнов 16 - отливного ко.еоба 10.

Включением привода 7 приводится во вращение дырчатьш стол 9 с влажными заготовками изделий на 1/12 оборота до взаимодействия с конечн ым выключателем 39, который останавливает привод 7. В процессе заполнения всей сушильной камеры.влажньми заготовками происходит их с-ушка горячим воздухом, причем, если вращение изделий происходит против часовой стрелки, то горячий воздух направляется по. часовой стрелке - от более сухих изде ЛИЙ в прессовом устройстве к более влажным в формующем и далее в вытяжную вентиляцию цеха.

В прессовое устройство изделия поступают с содержанием влаги 10-12%

Пневмоцилиндр 21 постоянно заполнен сжатым воздухом и под его воздействием поршень со штоком 22 и плита 23 с пуансонами-выталкивателями 24 находится в верхнем положении, при

2423784

этом верхний срез пуансонов 24 выравнен с нижней плоскостью дьфчатого стола 9 и верхними плоскостями матриц 25.

5 Верхняя полость цилиндра 27 через пневмораспределитель 40 соединена с атмосферой, а нижняя полость заперта гидрораспределителем 41, при этом средняя полость находится под давле10 нием, определяемым настройкой переливного гидроклапана 42, которое должно быть достаточным, чтобы удержать поршень 29, шток 31 и плиту 33 с ПОЛЁ1МИ пуансонами 35 в верхнем по-

15 ложении, однако это давление должно быть больше давления, развиваемого цилиндром 21 и меньше в сумме с последним, чем давлением развиваемое верхней полостью цилиндра 27 при по-

20 даче в нее сжатого воздуха.

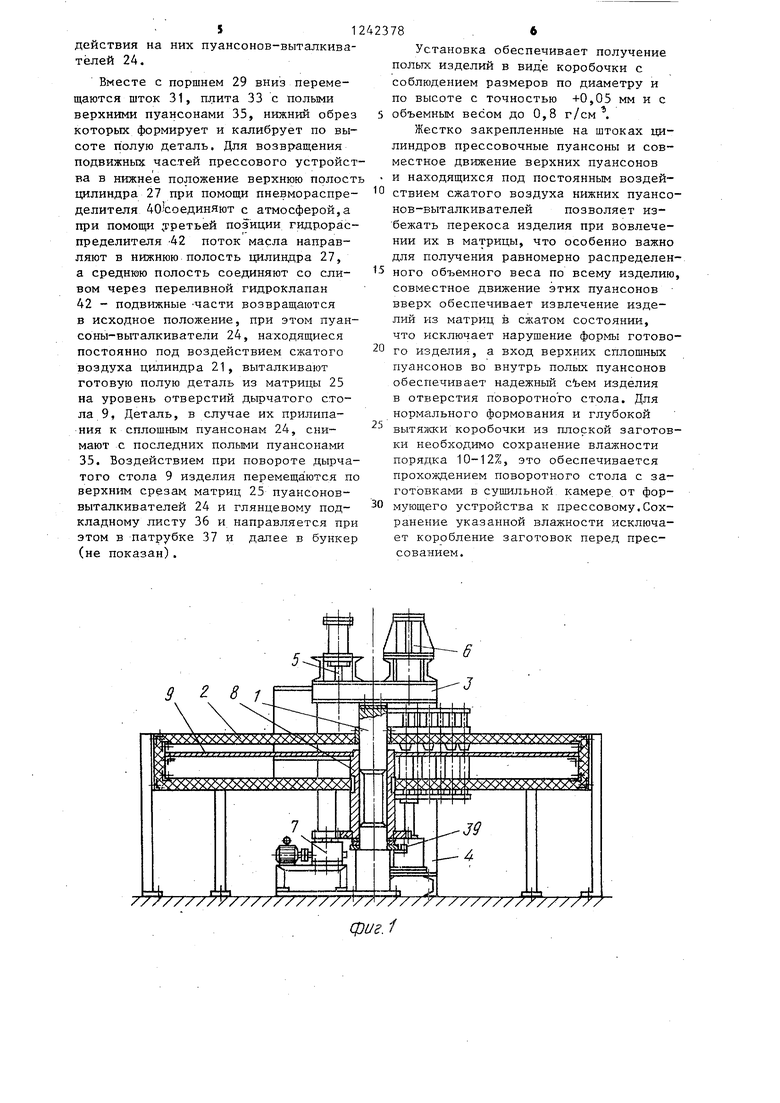

При передавливании заготовки из дырчатого поворотного стола 9 в матрицу 25 образуется дно и формируются боковые стенки изделия.

Изменением позиции гидрораспреде- :лителя 41 в среднюю полость цилиндра . 27 подается давление гидравлики (обычно около 1000 МПа) и нижняя полость соединяется со сливом. При этом порпшнь 28 с полым штоком 30, плитой 32 и верхними сплошными пуансонами 34 перемещаются вниз и через изделия, которые выдавливаются из дырчатого стола 9, поступают в калибро- 35 ванную нижнюю часть матрицы 25,перемещают пуансоны-выталкиватели 24, плиту 23 и шток 22 в нижнее положение до упора, выдавл1шая при этом сжатый воздух из цилиндра 21 в пнев30

40

МОсистему.

. Затем происходит вьщержка изделия по времени, равному времени формования изделия, и одновременно происхо- дит поджатие и выравнивание верхнего обреза (бортиков) полой части детали. Для этого гидрораспределитель 41 возвращают в среднее положение,, и, одновременно, пневмораспределителем 40 направляют сжатьй воздух {обычный. промьпш1енньй, равный примерно 60 МПа) ,в верхнюю полость цилиндра 27, при этом перемещаются вниз поршень 29, преодолевая сопротивление гидравлики в средней полости цилиндра, которая при этом сливается в систему через гидроклапан 42,это же давление препятствует подъему пуансонов 34 от воздействия на них пуансонов-выталкивателей 24.

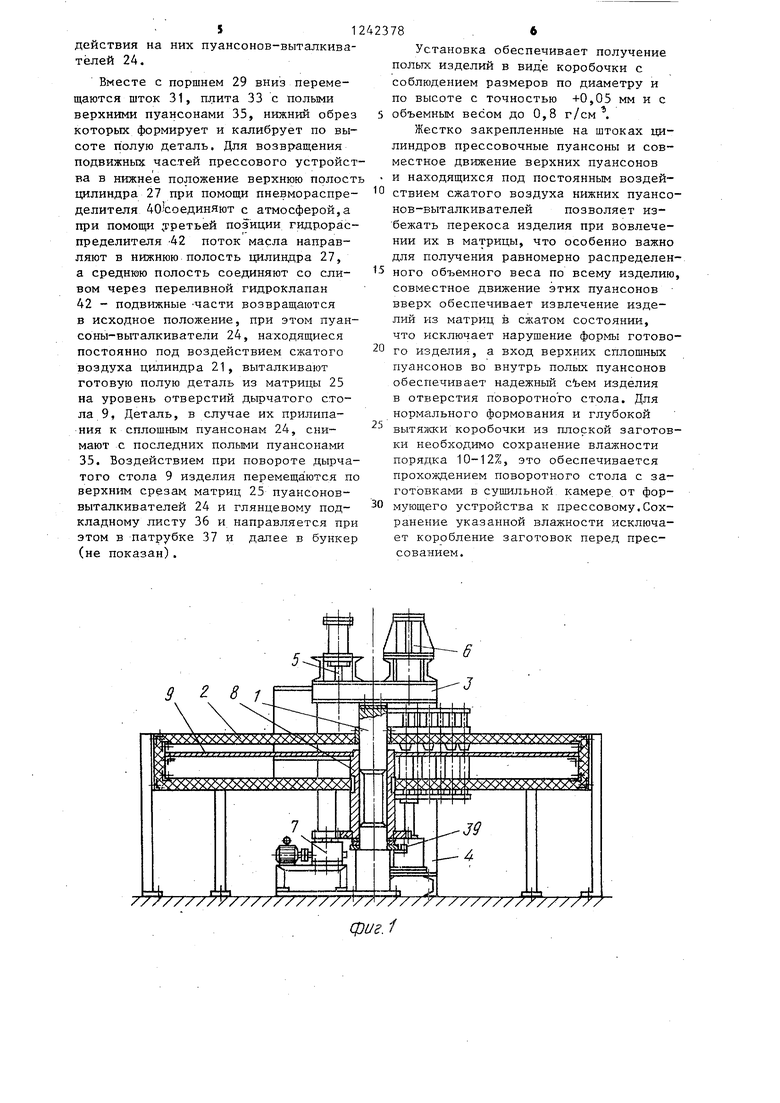

Вместе с поршнем 29 вниз перемещаются шток 31, плита 33 с полыми верхними пуансонами 35, нижний обрез которых формирует и калибрует по высоте полую деталь. Для возвращения подвижных частей прессового устройства в нижнее положение верхнюю полост цилиндра 27 при помощи пневмораспре- делителя 40 соединяют с атмосферой,а при помощи третьей позиции гидр.орас- пределителя 42 поток масла направляют в нижнюю полость цилиндра 27, а среднюю полость соединяют со сливом через переливной гидроклапан 42 - подвижные части возвращаются в исходное положение, при этом пуансоны-выталкиватели 24, находящиеся постоянно под воздействием сжатого воздуха цилиндра 21, выталкивают готовую полую деталь из матрицы 25 на уровень отверстий дырчатого стола 9, Деталь, в случае их прилипания к сплошным пуансонам 24, снимают с последних полыми пуансонами 35. Воздействием при повороте дырчатого стола 9 изделия перемещаются по верхним срезам матриц 25 пуансонов- выталкивателей 24 и глянцевому подкладному листу 36 и направляется при этом в патрубке 37 и далее в бункер (не показан).

0

Установка обеспечивает получение польга изделий в виде коробочки с соблюдением размеров по диаметру и по высоте с точностью +0,05 мм и с 5 объемным весом до 0,8 г/см .

Жестко закрепленные на штоках цилиндров прессовочные пуансоны и совместное движение верхних пуансонов . и находящихся под постоянным воздействием сжатого воздуха нижних пуансонов-выталкивателей позволяет избежать перекоса изделия при вовлечении их в матрицы, что особенно важно для получения равномерно распределен- 5 ного объемного веса по всему изделию, совместное движение этих пуансонов вверх обеспечивает извлечение изделий из матриц в сжатом состоянии, что исключает нарушение формы готового изделия, а вход верхних сплошных пуансонов во внутрь полых пуансонов обеспечивает надежньш с ьем изделия в отверстия поворотного стола. Для нормального формования и глубокой вытяжки коробочки из плоской заготовки необходимо сохранение влажности порядка 10-12%, это обеспечивается прохождением поворотного стола с за- готовкагда в сушильной камере, от формующего устройства к прессовому,Сохранение указанной влажности исключает коробление заготовок перед прессованием.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования волокнистых плит | 1983 |

|

SU1114565A1 |

| Установка для формования волокнистых плит | 1986 |

|

SU1357245A1 |

| Установка для формования волокнистых плит | 1981 |

|

SU1002170A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU431028A1 |

| Установка для формирования волокнистых плит | 1974 |

|

SU501894A1 |

| Установка для изготовления волокнистых плит | 1983 |

|

SU1177156A1 |

| Установка для формования волокнистых плит | 1986 |

|

SU1357246A1 |

| Установка для формования волокнистых плит | 1988 |

|

SU1612023A1 |

| Пресс для прессования порошковых материалов | 1984 |

|

SU1177174A1 |

| Устройство для восстановления недостающих частей листов бумаги | 1971 |

|

SU441381A1 |

. 28

/

Отсос

Горячий

20 15

7777777777У/ 77/77У / //7/У/ / // ///

фиг А

Изделие

фиг. 5

фиг.6

сригЛ

Гж So3dt/Jf

Редактор Н.Марголина Заказ 3655/19

фиг.З

Составитель Н.Дроздова

Техред В.Кадар Корректор М.Пожо

Тираж 501Подписное

ВНИИПИ Государственного .комитета СССР по,делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| Патент CUIA № 3567575, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| , Авторское свидетельство СССР № 275726, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-07—Публикация

1984-09-20—Подача