1

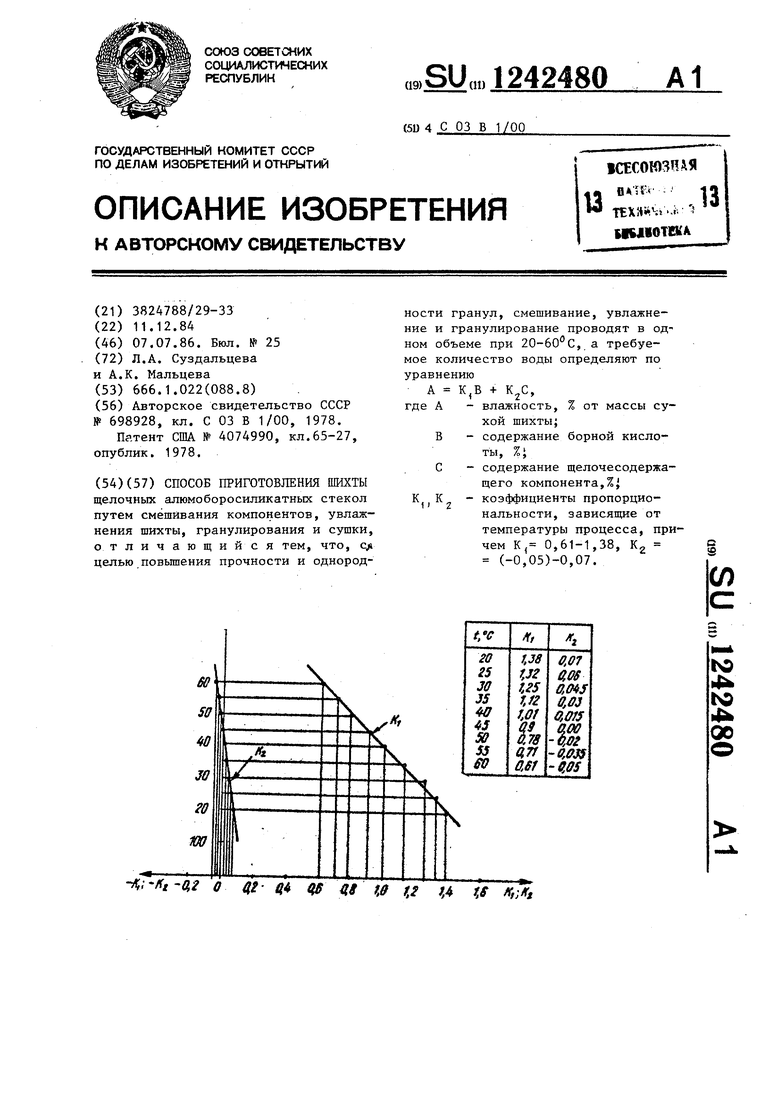

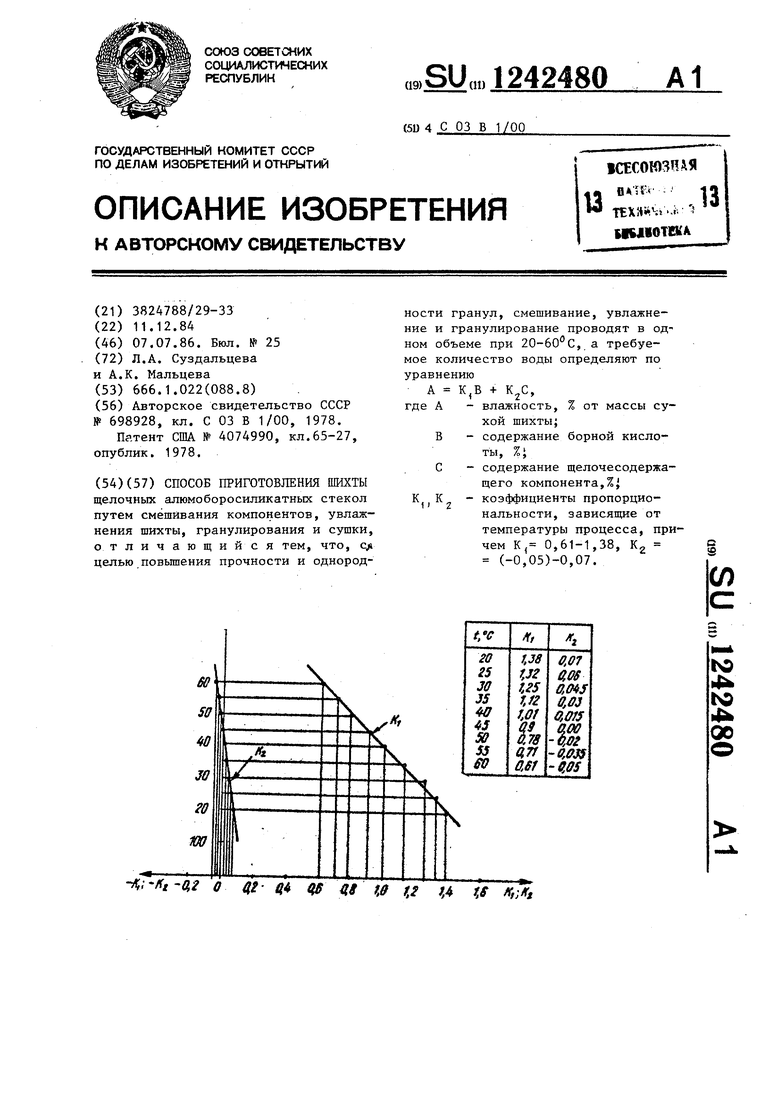

Изобретение относится к промышлен ности стройматериалов, в частности к гранулированию сыпучей порошкообразной шихты малощелочных и щелочных алюмоборосиликатных стекол оптичес- кого качества.

Цель изобретения - повышение прочности и однородности гранул.

Согласно изобретению смешивание сухих компонентов шихты, увлажнение

и гранулирование проводят при непрерывном перемешивании при 20-60 С в одном объёме, причем требуемое количество воды определяют по уравнению . А К,В + К ,С ,

i-де А-- влажность,% от массы сухой

шихтыj В - содержание борной кислоты в

сухой шихте, С содержание солей щелочных

металлов,

К Kj- коэффициенты пропорциональности,

зависящие от температуры ведения процесса гранулирования, причем К 0,61-1,38, и К (-0,50-0,070.

Способ осуществляется следующим образом.

Сухие компоненты шихты в заданных по составу стекла соотношениях подаются в смеситель любой конструкции, где перемешиваются, увлажняются 1);оличеством воды, равнымА

Na2COj+10H2, Ю Na2CO,+7H20- Na C05 УН Na.jCO +HjO- Na CO,-

NaBOj-f 2Еу О NaBO.

NaBO +

4Н20NaBO,- 4Н,0

4П.,0 Na B Oj-MOH O- NayB O -

Связывание свободной воды в кристаллогидраты вызывает охватывание гранулируемой дисперсной массы, которая при непрекращающемся перемешивании по законам термодинамики стремится к уменьшению своей энергии за счет понижения дисперсности в результате сцепления частичек и за счет понижения поверхностного натяжения, что вызьшает стремление частиц при- нять форму щара, т.е. создаются уело ВИЯ, при которых дисперсная масса стремится 1C окомкованию, к самопроизвольному образованию гранул по

2

+

Перемешивание, увлажнение и гранулирование шихты проводится в одном аппарате - смесителе, это упрощает аппаратурное оформление способа и сокращает время гранулирования, так как искгаочает операции транспортировки шихты от смесителя к грану- лятору. При увлажнении и непрерывном перемешивании достигается равномерное по всему объему протекание реакций, образование боратов щелоч- металлов, имеюш,ихся в шихте с вьоделением воды

2NaBO,+3H 0+СО

2H5BO +Na2CO, 3 1(1)

4Н,ВО +Na. +(),Q Выделение в результате реакций воды ведет к разжижению гранулируемой массы,. Перемешивание разжиженной гра- нуХ Ируемой массы позволяет достичь высокой химической однородности массь, так как исключает ее расслое- ние и унос отдельных летучих компонентов при перемешивании. Отклонение; содержания борной кислоты и соды от теоретического составляет 0,1% (тг.бл,, 4). Образующиеся в результате реакций (1) тетрабораты и метабо- рать начинают вступать в реакцию со свободной водой и образовывать кристаллогидраты. При этом в зависимости от температуры протекания процес са гранулирования возможны следую- щие: реакции

1: 10-32 С

32-35 С

35-115,0 С

54° С

58-60 с .

(2).

вс€;му объему шихты. Равномерное образование по всему объему гранулируемой массы ведет к высокой прочности гранул 3-4 Ша.

Наиболее полное протекание химических реакций требует введение определенной дозы воды для увлажнения (1 и 2), которая зависит от тем- ператзфы протекания процесса гранулирования и от содержания таких компонентов, как борная кислота и солей щелочных металлов в шихте. Наиболее полное протекание химических реакций (1 и 2) обеспечивает полу3чение оптимальных технологических и качественных показателей процесса самопроизвольного образования гранул.

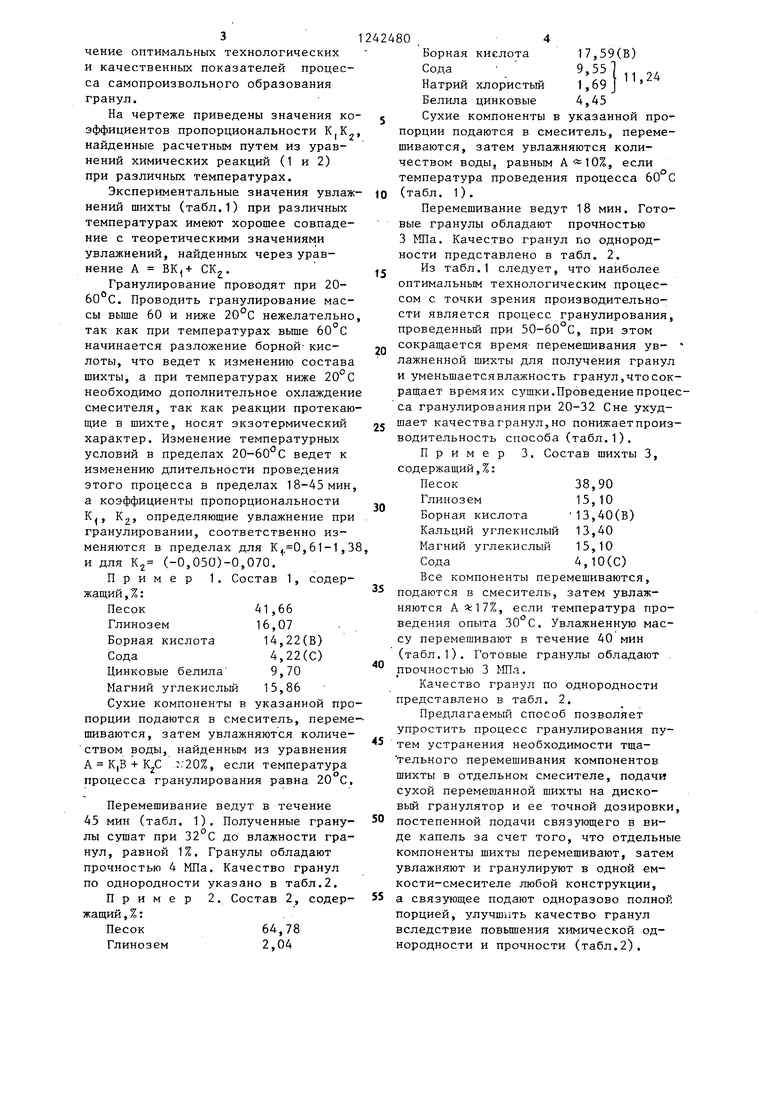

На чертеже приведены значения коэффициентов пропорциональности KjKнайденные расчетным путем из уравнений химических реакций (1 и 2) при различных температурах.

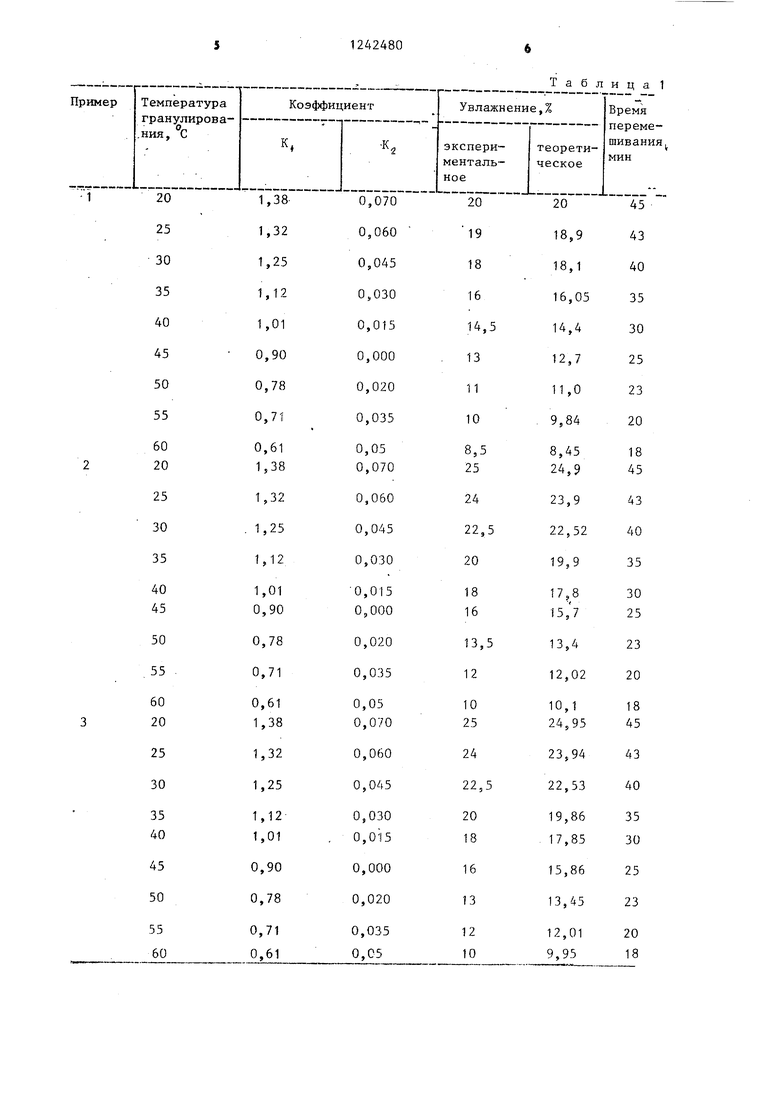

Экспериментальные значения увлажнений шихты (табл.1) при различных температурах имеют хорошее совпадение с теоретическими значениями увлажнений, найденных через уравнение А ВК,+ СК.

Гранулирование проводят при 20- 60°С. Проводить гранулирование массы выше 60 и ниже 20°С нежелательно так как при температурах вьше 60 С начинается разложение борной-кислоты, что ведет к изменению состава шихты, а при температурах ниже 20°С необходимо дополнительное охлаждени смесителя, так как реакции протекающие в шихте, носят экзотермический характер. Изменение температурных условий в пределах 20-60 С ведет к изменению длительности проведения этого процесса в пределах 18-45 мин, а коэффициенты пропорциональности К, К, определяющие увлажнение при гранулировании, соответственно изменяются в пределах для К.0,61-1,3 и для К2 (-0,050-0,070.

Пример 1. Состав 1, содержащий , %:

Песок41,66

Глинозем16,07

Борная кислота 14,22(В) Сода4,22(С)

Цинковые белила 9,70 Магний углекислый 15,86 Сухие компоненты в указанной пропорции подаются в смеситель, переме шиваются, затем увлажняются количе- ством воды, найденным из уравнения А К,В + ;;20%, если температура процесса гранулирования равна 20 С,

Перемешивание ведут в течение 45 мин (табл. 1). Полученные гранулы сушат при 32°С до влажности гранул, равной 1%. Гранулы обладают прочностью 4 МПа. Качество гранул по однородности указано в табл.2.

Пример 2. Состав 2, содержащий , %:

Песок64,78

Глинозем2,04

424804

Борная кислота 17,59(В) Сода 9,55 4 Натрий хлористый 1 69 J Белила цинковые 4,45 5 Сухие компоненты в указанной пропорции подаются в смеситель, перемешиваются, затем увлажняются количеством воды, равным , если температура проведения процесса 60 С 10 (табл. 1).

Перемешивание ведут 18 мин. Готовые гранулы обладают прочностью 3 МПа. Качество гранул по однородности представлено в табл. 2. г Из табл.1 следует, что наиболее оптимальным технологическим процессом с точки зрения производительности является процесс гранулирования, проведенный при 50-60°С, при этом

0

0

сокращается время перемешивания увлажненной шихты для получения гранул и уменьшается влажность гранул,что сокращает времяих сушки.Проведение процесса гранулирования при 20-32 Сне ухуд- J шает качества гранул,но понижаетпроизводительность способа (табл.1).

Пример 3. Состав шихты 3, содержащий,%:

Песок38,90

Глинозем15,10

Борная кислота 13,40(В) Кальций углекислый 13,40 Магний углекислый 15,10 Сода4,10(С)

Все компоненты перемешиваются, подаются в смеситель, затем увлажняются А 5 17%, если температура проведения опыта 30 С. Увлажненную массу перемешивают в течение 40 мин (табл,1). Готовые гранулы обладают . ПРОЧНОСТЬЮ 3 МПа,

Качество гранул по однородности представлено в табл. 2.

Предлагаемьш способ позволяет упростить процесс гранулирования пу- 5 тем устранения необходимости тща- тельного перемешивания компонентов шихты в отдельном смесителе, подачи сухой перемешанной шихты на дисковый гранулятор и ее точной дозировки, 0 постепенной подачи связующего в виде капель за счет того, что отдельные компоненты шихты перемешивают, затем увлажняют и гранулируют в одной емкости-смесителе любой конструкции, 5 а связующее подают одноразово полной порцией, улучшить качество гранул вследствие повьш1ения химической однородности и прочности (табл.2).

Таблица 1

Предлагаемьш

3-4

Редактор Н. Рогулич

Составитель О. Самохина Техред М.Ходанич

Заказ 3663/24Тираж 457Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская.наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная

Таблица 2

14,1

14,0

3,1

3,2

Корректор Л. Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки стекольной шихты | 1981 |

|

SU1031915A1 |

| Способ приготовления шихты | 1985 |

|

SU1276625A1 |

| Способ получения гастроретентивных флотирующих таблеток ситаглиптина (варианты) | 2024 |

|

RU2836886C1 |

| Способ приготовления стекольной шихты для варки бесщелочного стекла | 1977 |

|

SU622767A1 |

| Способ получения компактированной стекольной шихты | 1986 |

|

SU1404469A1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300504C1 |

| Способ приготовления стекольной шихты | 1978 |

|

SU700469A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОКРЕМНИЕВОГО СЫРЬЯ | 1998 |

|

RU2129987C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Способ грануляции шихты | 1978 |

|

SU698928A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент США № 4074990, кл.65-27, опублик | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-07-07—Публикация

1984-12-11—Подача