Изобретение относится к выпарной технике, а именно к адиабатным испарительным установкам, которые используются в химической, пищевой, металлургической и других отраслях промышленности для опреснения соленых вод, деминерализации производ- ственных сточных вод и концентрирования растворов.

Целью изобретения является повышение экономичности установки, степени концентрирования раствора и одновременной неза- висимой обработки различных растворов путем разделения раствора в камерах испарения на несообщаюш,иеся потоки.

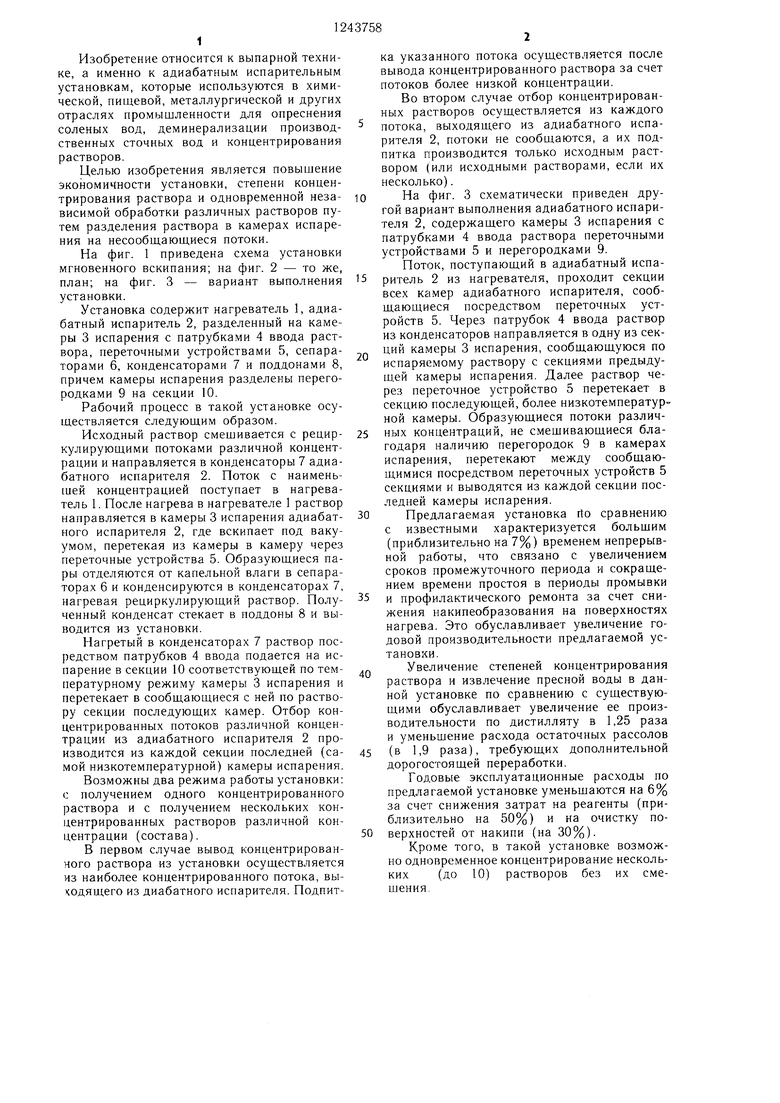

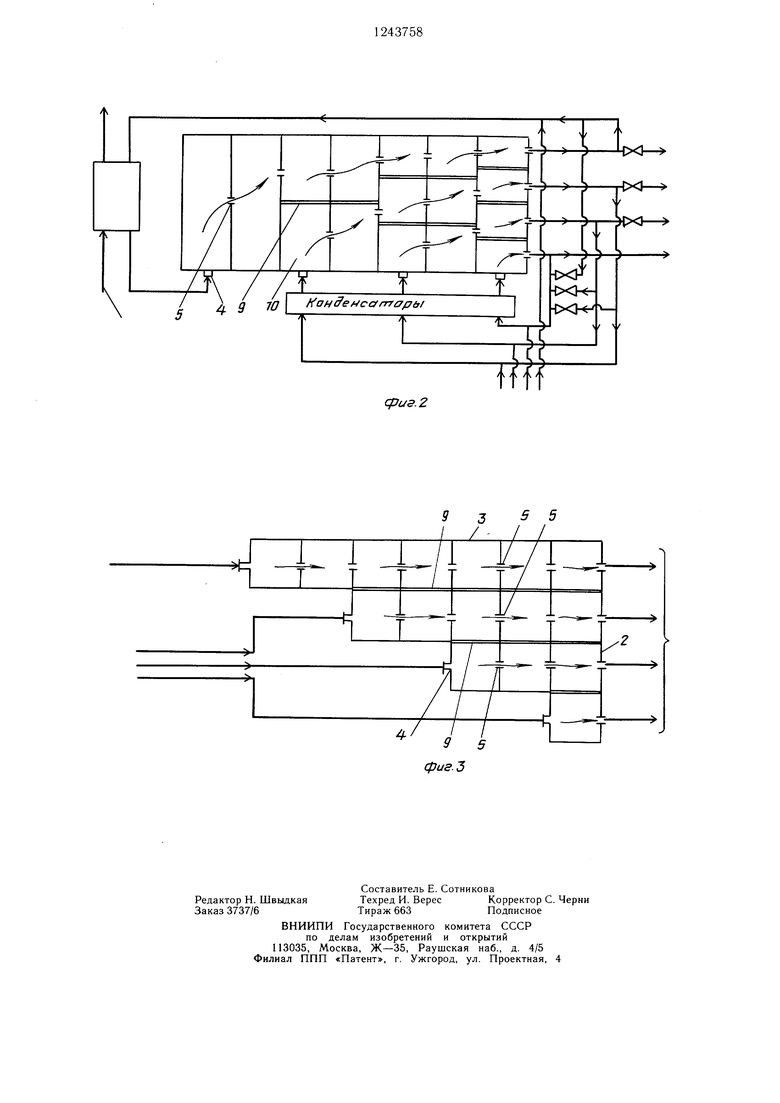

На фиг. 1 приведена схема установки мгновенного вскипания; па фиг. 2 - то же, план; на фиг. 3 - вариант выполнения установки.

Установка содержит нагреватель 1, адиабатный испаритель 2, разделенный на камеры 3 испарения с патрубками 4 ввода раствора, переточными устройствами 5, сепара- торами 6, конденсаторами 7 и поддонами 8, причем камеры испарения разделены перегородками 9 на секции 10.

Рабочий процесс в такой установке осуществляется следующим образом.

Исходный раствор смешивается с рецир- кулирующими потоками различной концентрации и направляется в конденсаторы 7 адиабатного испарителя 2. Поток с наименьшей концентрацией поступает в нагреватель 1. После нагрева в нагревателе 1 раствор направляется в камеры 3 испарения адиабат- ного испарителя 2, где вскипает под вакуумом, перетекая из камеры в камеру через переточные устройства 5. Образующиеся пары отделяются от капельной влаги в сепараторах 6 и конденсируются в конденсаторах 7, нагревая рециркулирующий раствор. Полу- ченный конденсат стекает в поддоны 8 и выводится из установки.

Нагретый в конденсаторах 7 раствор посредством патрубков 4 ввода подается на испарение в секции 10 соответствующей по тем- пературному режиму камеры 3 испарения и перетекает в сообщающиеся с ней по раствору секции последующих камер. Отбор концентрированных потоков различной концентрации из адиабатного испарителя 2 производится из каждой секции последней (са- мой низкотемпературной) камеры испарения.

Возможны два режима работы установки: с получением одного концентрированного раствора и с получением нескольких концентрированных растворов различной концентрации (состава).

В первом случае вывод концентрированного раствора из установки осуществляется из наиболее концентрированного потока, вы- кодящего из диабатного испарителя. Подпитка указанного потока осуществляется после вывода концентрированного раствора за счет потоков более низкой концентрации.

Во втором случае отбор концентрированных растворов осуществляется из каждого потока, выходящего из адиабатного испарителя 2, потоки не сообщаются, а их подпитка производится только исходным раствором (или исходными растворами, если их несколько).

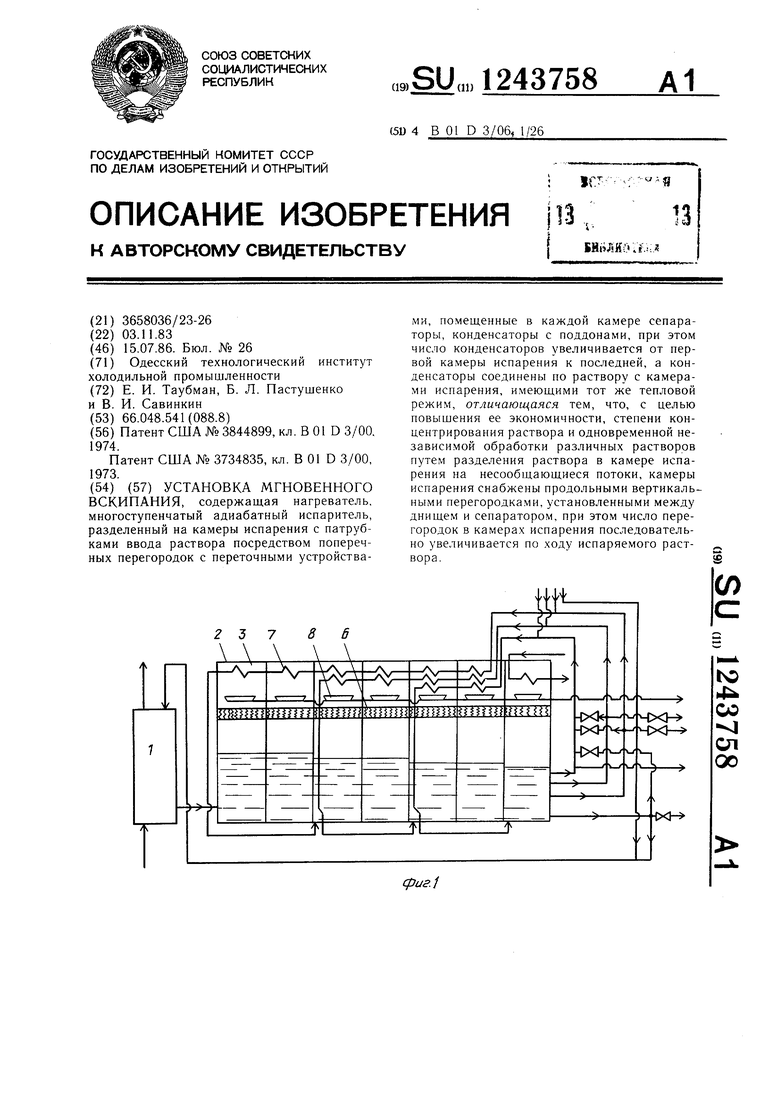

На фиг. 3 схематически приведен другой вариант выполнения адиабатного испарителя 2, содержащего камеры 3 испарения с патрубками 4 ввода раствора переточными устройствами 5 и перегородками 9.

Поток, поступающий в адиабатный испаритель 2 из нагревателя, проходит секции всех камер адиабатного испарителя, сообщающиеся посредством переточных устройств 5. Через патрубок 4 ввода раствор из конденсаторов направляется в одну из секций камерЕ) 3 испарения, сообщающуюся по испаряемому раствору с секциями предыду- ш.ей камеры испарения. Далее раствор через переточное устройство 5 перетекает в секцию последующей, более низкотемпературной камеры. Образующиеся потоки различных концентраций, не смешивающиеся благодаря наличию перегородок 9 в камерах испарения, перетекают между сообщающимися посредством переточных устройств 5 секциями и выводятся из каждой секции последней камеры испарения.

Предлагаемая установка rto сравнению с известными характеризуется большим (приблизительно на 7%) временем непрерывной работы, что связано с увеличением сроков промежуточного периода и сокращением времени простоя в периоды промывки и профилактического ремонта за счет снижения накипеобразования на поверхностях нагрева. Это обуславливает увеличение годовой производительности предлагаемой установки.

Увеличение степеней концентрирования раствора и извлечение пресной воды в данной установке по сравнению с существующими обуславливает увеличение ее производительности по дистилляту в 1,25 раза и уменьшение расхода остаточных рассолов (в 1,9 раза), требующих дополнительной дорогостоящей переработки.

Годовые эксплуатационные расходы по предлагаемой установке уменьшаются на 6% за счет снижения затрат на реагенты (приблизительно на 50%) и на очистку поверхностей от накипи (на 30%).

Кроме того, в такой установке возможно одновременное концентрирование нескольких (до 10) растворов без их смещения.

7 4

{ХЗ-

CXI-

ери г. 2

9 3 S 5

/- / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выпаривания растворов | 1979 |

|

SU904722A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА И ЕЕ ТЕРМОУМЯГЧИТЕЛЬ | 2014 |

|

RU2554720C1 |

| Энергетическая установка | 1983 |

|

SU1141207A2 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| Многоступенчатый адиабатный испаритель | 1980 |

|

SU929132A1 |

| ВЫПАРНОЙ АППАРАТ | 1997 |

|

RU2116815C1 |

| СПОСОБ ДИСТИЛЛЯЦИИ ОДНОРОДНЫХ ЖИДКОСТЕЙ И РАЗДЕЛЕНИЯ СМЕСЕЙ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2408539C2 |

| Способ получения раствора хлорида кальция и кристаллического хлорида натрия | 1985 |

|

SU1351882A1 |

4/ / / 95

фиг.З

| Патент США № 3844899, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США № 3734835, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1983-11-03—Подача