10

15

Изобретение относится к способам - получения раствора зшорида кальция и хлорида -натрия из дистиллярной жидкости содового производства и может найти применение в химической прогФштенности,

Цель изобретения - повыпение степени чистоты хлорида кальция за счет снижения содержания в нем хлорида натрия и увеличения выхода хлорида натрия„

Пример . 1000 кг дистиллярной жидкости, содержащей 27 кг твер- . дои фазы и растворенных 132,33 кг хлорида кальция (13,,6 мас,% CaCl);, 64,22 кг хлорида натрия (6,6 мас,% NaCl), 0,97 кг сульфата кальция и 1,46 кг гидрата окиси кальция, при температуре 104 С направляют в каскад адиабатных испарителей первой . ступени, где под действием убывающего давления жидкость снижает температуру до 25 С и концентрируется с вьщеле- нием 123,99 кг водяных паров, при этом концентрация хлорида кальция возрастает до 15,59%, Охлажденную суспензию в количестве 848,84 кг карбонизуют газом известково-обясига- тельных печей,, содержащим 30-32% дно- зо в первьш корпус, где температура ксида углерода, при этом в результате кипения составляет 140-145°С, из .реакции образуется 1,97 кг карбоната кальция и в осадок выпадает добавоч25°С и конденсируется с вьщелени 96,43 кг водяных паров, при этом концентрация хлорида кальция воз тает до 18%.

После каскада адиабатных испа рителей второй ступени дистилляр жидкость в количестве 631,15 кг прокачивают через трубное простр ство конденсаторов каскада второ ступени, где ее температура повьш ется до за счет конденсации водяных паров, полученных от исп рения жидкости в каскаде второй ступени и поступает на трехкорпу выпарную установку, укомплектова выпарными аппаратами с вынесенно зоной кипения и вынесенной греющ камерой. Выпарная установка рабо при подаче в первый корпус греющ пара с давлением 7 ата. Второй к пус обогревается вторичным паром первого, третий - второго. Из тр тьего корпуса водяные пары посту 25 в барометрический конденсатор см ния, где они конденсируются, а н конденсирующиеся газы эвакуируют вакуумнасосом.

Концентрируемую жидкость подаю

20

первого корпуса под действием ра ти давлений жидкость перетекает

но Ojl кг сульфата кальция,, После карбонизации дистиллярную жидкость в количестве 876,88 кг направляют на отстой и фильтрацию, в результате чего выводят из процесса сгущенную суспензию с содержанием 29,14 кг твердой фазы и 119547 кг жидкой фазы. 728,25 кг отсветленного раствора, содержащего 113,68 кг калыдия, 55,16 кг хлорида натрия и 0,68 кг сульфата кальция, с добавкой 0,886 к ингибитора осаждения минеральных солей направляют в трубное пространство каскада адиабатных испарителей первой ступени, где нагревают до 82°С за счет конденсации водяных паров, полученных в процессе испа рения жидкости.

Пер.ед поступлением жидкости в каскад адиабатных испарителей второй ступени жидкость догревают до 115 С за счет охлаждения конденсата выпарной установкио В каскаде адиабатных испарителей второй ступени под действием убывающего давления жидкость снижает температуру до

0

5

о в первьш корпус, где температура кипения составляет 140-145°С, из

25°С и конденсируется с вьщелением 96,43 кг водяных паров, при этом концентрация хлорида кальция возрастает до 18%.

После каскада адиабатных испарителей второй ступени дистиллярную жидкость в количестве 631,15 кг прокачивают через трубное пространство конденсаторов каскада второй ступени, где ее температура повьша- ется до за счет конденсации водяных паров, полученных от испарения жидкости в каскаде второй ступени и поступает на трехкорпусную выпарную установку, укомплектованную выпарными аппаратами с вынесенной зоной кипения и вынесенной греющей камерой. Выпарная установка работает при подаче в первый корпус греющего пара с давлением 7 ата. Второй корпус обогревается вторичным паром первого, третий - второго. Из третьего корпуса водяные пары поступают 5 в барометрический конденсатор смещения, где они конденсируются, а не- конденсирующиеся газы эвакуируются вакуумнасосом.

Концентрируемую жидкость подают

0

в первьш корпус, где температура кипения составляет 140-145°С, из

первого корпуса под действием разнос ти давлений жидкость перетекает во

второй, работающий при 100-108 С, а из него в третий, работающий под вакуумом, температура раствора в нем поддерживается 65-75 С.

В трехкорпусную выпарную установ- ку подают от стороннего источника энергии 170,59 кг пара, за счет чего удаляется 248,32 кг:воды. Время пребывания раствора в вьшарной установке составляет около 60 мин,

В результате концентрирования получают 299,15 кг продукционного жидкого хлорида кальция, содержащего 113,68 кг хлорида кальция (38 мас.% CaCl,) и кг хлорида натрия (2,5 мас.% NaCl)

55

Наряду с жидким хлористым кальцием получают 47,68 кг кристаллического хлорида натрия. Степень извле™ чения кристаллического хлорида натрия из 1 т исходной дистиллярной жидкости составила 74,24%. .

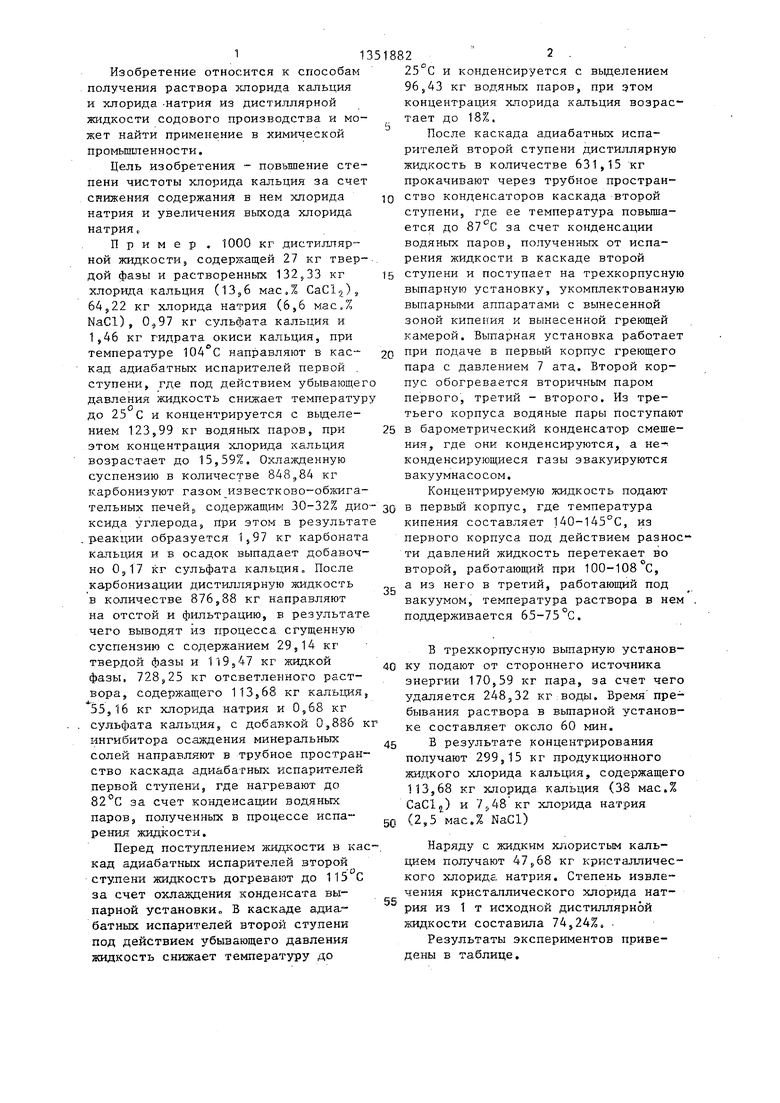

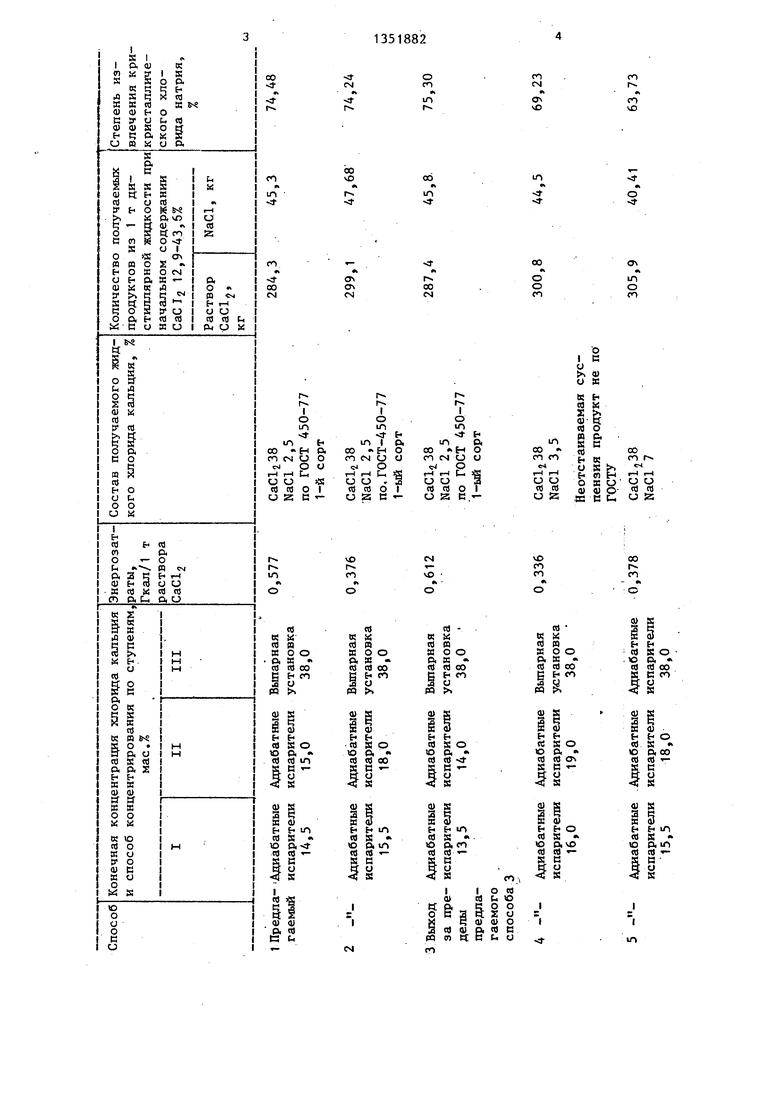

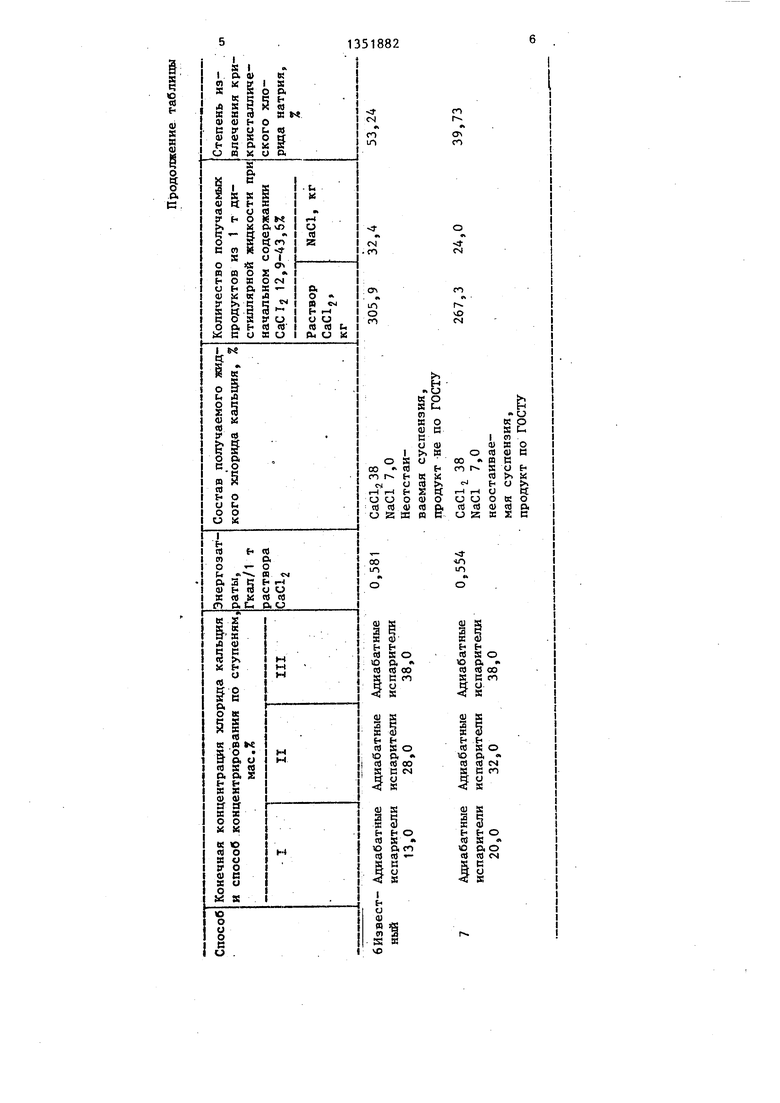

Результаты экспериментов приведены в таблице.

Предлагаемый способ по сравнению с известным позволяет снизить содержание хлорида натрия в хлористом кальции с 7,0% до 2,5% и увеличить выход кристаллического хлорида натрия из 1 т дистиллярной жидкости с 39,73-53,24 до 74,24-74,26%. Одновременно достигается снижение энергозатрат на производство 1 т раствора хлорида кальция с 0,554-0,581 кал по известному способу до 0,376- 0,577 Гкал по предлагаемому.

Формула изобретения Способ получения раствора хлорида кальция и кристаллического хлорида натрия из дистиллярной жидкости соРедактор М, Недолуженко

Заказ 5532/18Тираж 456Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

дового производства, включающий трехступенчатое концентрирование дистиллярной жидкости до 38-40% по хлориду кальция, на первых двух из которых концентрирование ведут в адиабатных испарителях путем охлаждения, последующее отделение выпавшего в осадок хлорида натрия, о т л и чающийся тем, что, с целью повьшения степени чистоты раствора хлорида кальция и выхода хлорида натрия, концентрирование по хлориду кальция ha первой ступени ведут до

14,5-15,5%, на второй ступени - до 15,0-18,0%, а концентрирование на третьей ступени осуществляют в трубчатой вьтарной установке.

Составитель Н, Коваленко

Техред М.Ходанич Корректор В, Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования растворов хлорида лития, получения моногидрата хлорида лития и установки для их осуществления | 2023 |

|

RU2820614C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ В ПРОИЗВОДСТВЕ ВИСКОЗНЫХ ВОЛОКОН | 1994 |

|

RU2047675C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Способ выделения хлорида натрия,каинита и карналлита | 1982 |

|

SU1122612A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДИЭТИЛАМИНА ИЗ ФИЛЬТРОВОЙ ЖИДКОСТИ СОДОВОГО ПРОИЗВОДСТВА | 1996 |

|

RU2101229C1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| Способ очистки сточных вод | 1978 |

|

SU747825A1 |

| Способ получения хлористого кальция и хлористого натрия | 1975 |

|

SU662499A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ХЛОРИСТОГО НАТРИЯ ИЗ ПОДЗЕМНОГО РАССОЛА | 2008 |

|

RU2372288C1 |

| СПОСОБ ВЫПАРИВАНИЯ КАУСТИЧЕСКОЙ СОДЫ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОНСТРУКЦИЯ ВЫПАРНОГО АППАРАТА | 1997 |

|

RU2137714C1 |

Изобретение относится к способам получения раствора хлорида кальция и хлорида натрия из дистилляр- ной жидкости содового производства путем ее концентрирования. Целью изобретения является повьшение степени чистоты хлорида кальция и увеличение выхода хлорида натрия. Способ включает трехступенчатое концентрирование дистиллярной жидкости до 38-40% по хлориду кальцич. На первых двух ступенях концентрирование ведут в адиабатных испарителях путем охлаждения до концентрации 14,5-15,5% хлорида кальция на первой ступени и 15,0-18,0% на второй ступени. Концентрирование на третьей ступени осуществляют в трубчатой выпарной установке. 1 табл. i СЛ оо СЛ 00 00 t

| Способ получения раствора хлоридаКАльция | 1978 |

|

SU842024A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ получения хлористого кальция и хлористого натрия | 1975 |

|

SU662499A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1987-11-15—Публикация

1985-12-11—Подача