Изобретение относится к установке для опреснения морских, соленых минерализованных вод, а также концентрирования сточных вод и водных растворов кристаллизационными методами и может быть использовано в химической, пищевой и других отраслях промышленности.

л

Цель изобретения - повышение надежности установки в работе за счет изменения яроходного сечения фильтрующей решетки в зависимости от вязкости рассола.

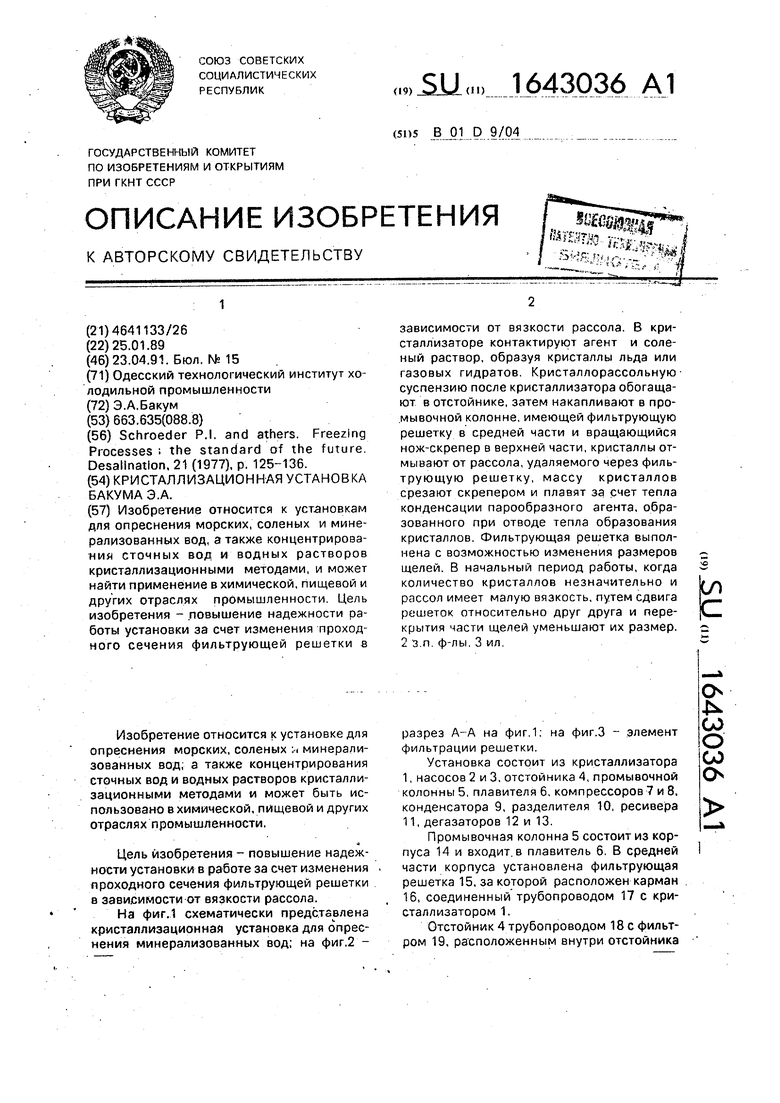

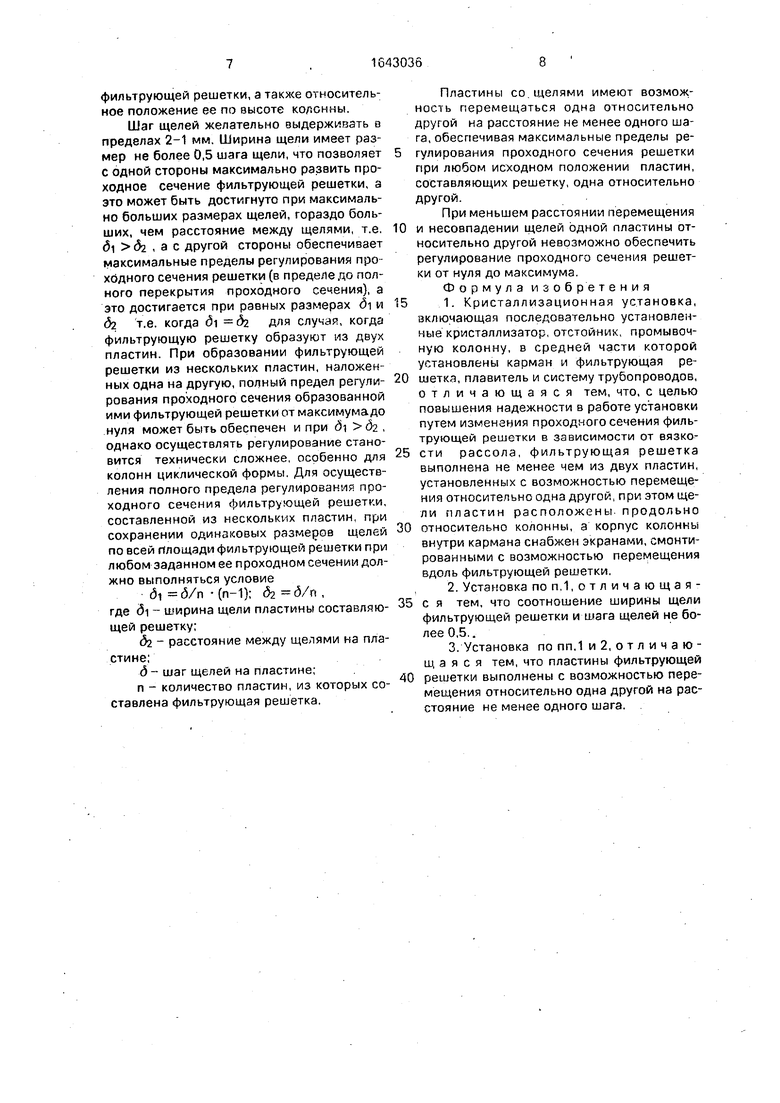

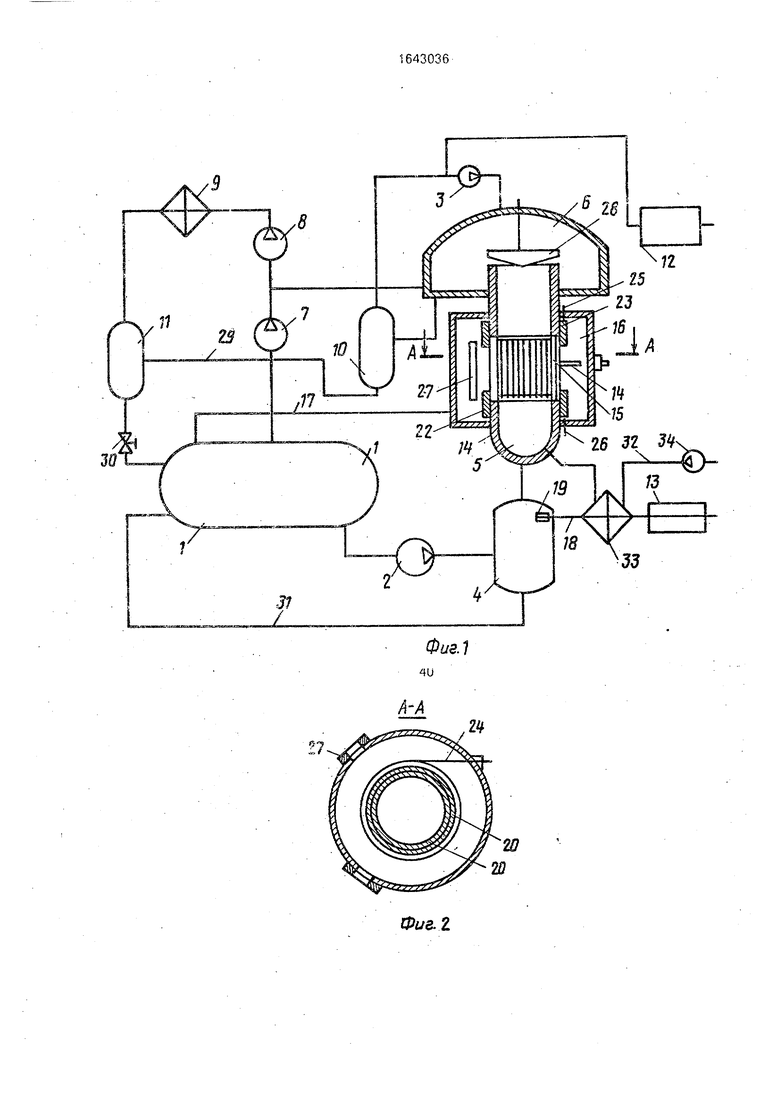

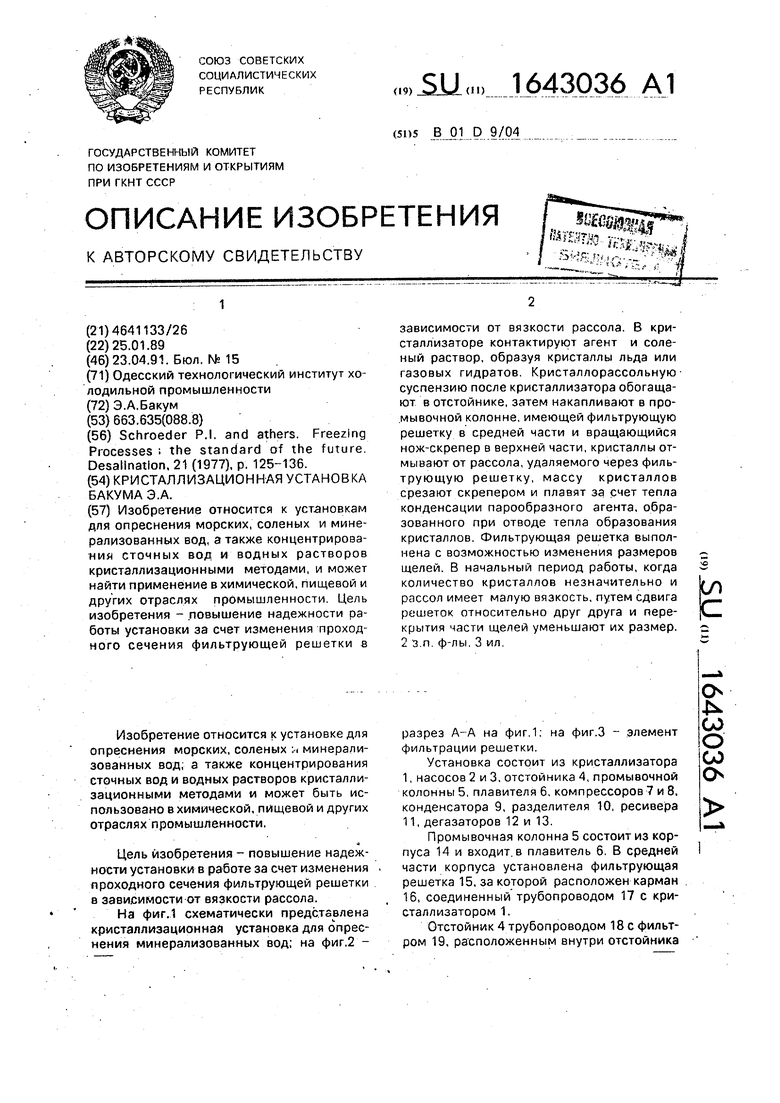

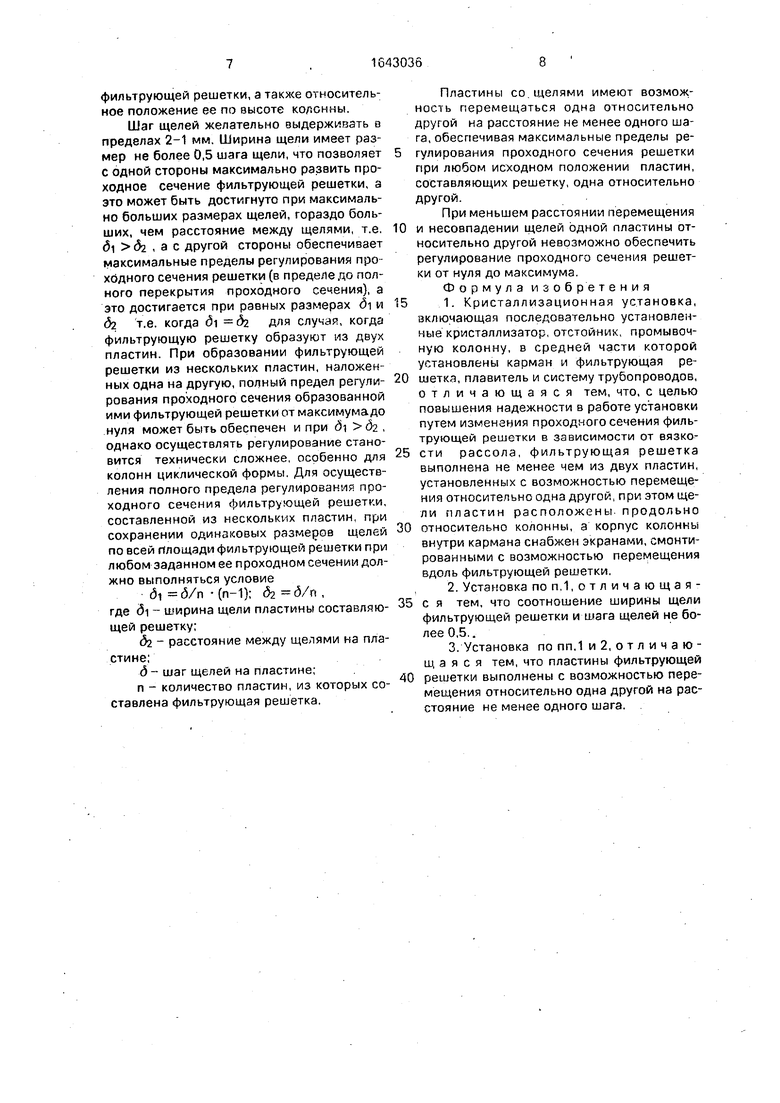

На фиг.1 схематически представлена кристаллизационная установка для опреснения минерализованных вод; на фиг.2 разрез А-А на фиг 1, на фиг.З - элемент фильтрации решетки.

Установка состоит из кристаллизатора

I,насосов 2 и 3, отстойника 4, промывочной колонны 5, плавителя 6, компрессоров 7 и 8, конденсатора 9, разделителя 10, ресивера

I1,дегазаторов 12 и 13.

Промывочная колонна 5 состоит из корпуса 14 и входит в плавитель 6. В средней части корпуса установлена фильтрующая решетка 15, за которой расположен карман 16, соединенный трубопроводом 17 с кристаллизатором 1.

Отстойник 4 трубопроводом 18с фильтром 19, расположенным внутри отстойника

С

Јь

со

о

со о

4, соединен с дегазатором 13. Фильтрующая решетка выполнена из нескольких, не менее двух, пластин 20, изогнутых по форме поперечного сечения корпуса колонны со щелями 21 с шагом д , параллельных оси колонны 5, т.е. по ходу движения кристалго- рассольной суспензии.

Корпус колонны внутри кармана снабжен экранами 22 и 23, имеющим возможность перемещаться вдоль фильтрующей решетки 15.

Пластины 20 имеют возможность смещаться одна относительно другой, а экраны 22 и 23 - вдоль фильтрующей решетки 15 с помощью приводов любой конструкции, например уплотненных тяг 24-26.

Карман 1 б снабжен смотровыми окнами 27, а в верхней части колонны расположен скрепер 28. Разделитель 10 трубопроводом 29 соединен с ресивером 11, который в свою очередь через регулирующий вентиль 30 соединен с кристаллизатором 1, соединенным трубопроводом 31 с отстойником 4.

Нижняя часть промывочной колонны 5 с трубопроводом 32 через теплообменник 33, установленный между отстойником 4 и дегазатором 13, соединена с насосом 34 подачи исходного раствора.

Установка работает следующим образом.

Исходный раствор после предварительного удаления из него растворенных газов насосом 34 по трубопроводу 32 подают ь нижнюю часть промывочной колонны 5, откуда через фильтрующую решетку 15 он попадает в карман 16 и по трубопроводу 17 в кристаллизатор 1, где он контактирует с агентом, подаваемым на ресивера 11 через регулирующий вентиль 30, При перемешивании, например мешалкой, и охлаждении вследствие кипения части агента, образуются гидраты газа, которые в составе суспензии (жидкий агент, рассол и гидраты газа) насосом 2 подают в отстойник 4 где проводят отделение жидкого агента от кристалло- гидратной суспензии.

Жидкий агент и часть раствора по трубопроводу 31 рециркулируют в кристаллизатор 1, а основную часть рассола с кристаллами гидратов направляют в нижнюю часть промывочной колонны 5, где смешивают с исходным раствором. Под действием гидравлического напора, создаваемого насосами 2 и 3, сус пензия движется ввер, проходя через зону с фильтрующей решеткой 15, в которой происходит осушение суспензии вследствие отделения рчс- твора под действием разности давлений перед и после фильтрующих щелей 21 (перепад давлений составляет 20-70 кПа) и его

накопления в кармане 16, из которого рассол по трубопроводу 17 рециркулируют а кристаллизатор 1. В пусковой период, когда концентрация рассола в потоке на выходе

из кристаллизатора и на входе в колонну близка к концентрации исходного раствора, соответственно и вязкость рассола гораздо ниже, чем при установившемся рабо1,ем режиме, а также масса гидратов незначительна. Установлено, что оптимальный коэффициент превращения воды в твердую фазу ft за один проход рассолз через кристаллизатор составляет 5-6%, т.е. при исходной концентрации исходного раствора

2% после одного прохода через кристаллизатор концентрация рассола составляет (,1-y3 2/(1-0,06)-2,1277%, что значительно ниже оптимально достижимой уста новкой в оптимальном рабочем режиме,

для чего осуществляют рециркуляцию рассола до достижения заданной концентрации, только после этого проводят сброс сконцентрированного рассола из установки, поэтому для исключения забивки щелей

гидратами проводят уменьшение их проходного сечения, смещая пластины 20 одна относительно другой с помощью тяги 24 так, чтобы происходило формирование пористого гидратного поршня на уровне несколько

выше средней части фильтрующей решетки 15 и обеспечивалось движение гидратного поршня вдоль оси колонны в направлении к скреперу 28. При этом для формирования поршня именно в средней части фильтрующей решетки 15 и обеспечения движения поршня вверх нижнюю часть фильтрующей сетки 15 перекрывают также экраном 22, поднимая его тягой 26. Если не проводите указанных мероприятий, то возможно обргзование гидоатных пробок в нижней части колонны, которые, уплотняясь, затрудняют движение гидратного поршня вдоль колонны и усложняют все мероприятия по выводу /становки на рабочий режим

Образование гидратных пробок и забивка фильтрующей решетки объясняется тем, что вследствие малой вязкости рассола и малой концентрации твердой фазы в суспензии в пусковой период скорость протока рассола

через щели будет велика, выше скорости подъема кристаллов вверх. Последние увлекаются рассолом к щелям, прижимаются к ним и забивают проток жидкости, что влечет за собой забивание всей Фильтрующей решетки 15, после чего образуются пробки, которые рывками толкаются вверх колонны еще больше уплотняясь. Суспензия с рассолом через образующиеся каналы в гидрат- ной массе поднимается в верхнюю часть

колонны, заносится в плавитель и добиться процесс очистки очень трудно. Необходимо удалить сбившуюся в комки гидратную массу и вновь организовать формирование устойчивого и непрерывного гидратного поршня без образования комков и сгустков.

По мере накопления гидратов в колонне происходит формирование медленно подталкиваемого рассолом и новыми кристаллами вверх пористого гидратного поршня Экран 22 постепенно опускают в исходное положение, а пластины 20 смещают одна относительно другой, увеличивая размер проходного сечения щелей до оптимального значения, зависящего от размеров кристаллов, но так как вязкость фильтрующего рассола с ростом концентрации его растет, а также накапливается масса гидратов в области фильтрующей решетки 15, скорость фильтрующегося рассола, стекающего в карман 16, уменьшается, исключая забивку фильтрующих щелей кристаллами и срывы в процессе фильтрации. Гидратный поршень начинает формироваться несколько ниже уровня фильтрующей решетки 15, концентрация твердой фазы в нем повышается по мере продвижения вверх и на уров- не фильтрующей решетки принимает оптимальное значение.

Накопленная в колонне гидратная масса движется вверх, достигает верхнего торца колонны, разбрасывается скрепером 28 в плавителе б, в который подают пары агента, сжимаемые компрессором 7.

Вследствие подвода тепла конденсации холодильного агента гидраты разлагают на воду и жидкий агент, а пары холодильного агента конденсируются. Смесь жидкого агента и воды направляют в разделитель 10, где проводят разделение жидкого агента, направляемого по трубопроводу 29 в ресивер 11, и воды, которую насосом 3 направляют на промывку гидратного поршня в колонну 5. Поданная сверху промывочная вода фильтруется через поршень, в процессе массообмена с рассолом насыщается солями и концентрация ее возрастает.

Часть промывочной воды отводится через верхнюю часть фильтрующей решетки 15 и проникает в карман 16. Рассол в межкристаллических пустотах замещается промывочной водой, концентрация его падает и на выходе из колонны кристаллы находятся практически в отмытом состоянии.

Экраном 23 с помощью тяги 25 проводят регулировку высоты фильтрующей решетки.

В начальный период времени подачи промывочной воды насосом 3 экран 23 полностью поднят, создавая более свободный сток промывочной воды в карман 16. По мере повышения степени очистки воды, полученной в результате плавления гидратов, экран 23 несколько опускают, совместно с изменением давления в верхней части колонны регулируют сток промывочной жидкости за фильтрующую решетку 15. При оптимальных условиях потери промывочной жидкости, стекающей через решетку 15, устанавливают в пределах 5% от массы воды, вошедшей в состав твердой фазы (гидратов). При достижении концентрации опресненной воды заданного значения

часть ее через дегазатор 12, где извлекают растворенный гидратообразующий агент из воды, выводят из установки.

При достижении концентрации рассола

на выходе из кристаллизатора 1 заданного значения, соответствующего оптимальному коэффициенту извлечения опресненной воды установкой, проводят удаление части рассола из отстойника 4 через фильтр 19,

выдерживающий кристаллы гидратов, установленный на трубопроводе 18 теплообменник 33 и дегазатор 13.

Массу выводимых из установки сконцентрированного рассола и опресненной

воды компенсируют вводом исходного раствора в установку

За устойчивым формированием и положением пористого поршня из кристаллов в области кармана 10 судят по устойчивой

фильтрации рассола через фильтрующую решетку 15, которую наблюдают сквозь окна 27 При необходимости проводят регулирование процесса, воздействуя через тяги 24-26.

Теплота гидратообразования отводится за счет кипения части жидкого агента, пары которого откачивают из кристаллизатора компрессором 7, который нагнетает их в плавитель 6, где они конденсируются, отдавая тепло конденсации для разложения гидратов Несконденсировавшиеся пары агента сжимают дополнительным компрессором 6 и направляют в конденсатор 9, в котором их конденсируют, и жидкий агент

направляют в ресивер 11, откуда через вентиль 30 - в кристаллизатор 1.

Преимущество изобретения заключается в повышении надежности в работе, особенно в пусковой период и при изменении

состава перерабатываемой минерализованной воды, так как реализация его позволяет, практически не останавливая установки, проводить переналадку промывочной колонны, меняя проходное сечение фильтрующих щелей и абсолютную высоту

фильтрующей решетки, а также относительное положение ее по высоте колонны.

Шаг щелей желательно выдерживать в пределах 2-1 мм. Ширина щели имеет размер не более 0,5 шага щели, что позволяет с одной стороны максимально развить проходное сечение фильтрующей решетки, а это может быть достигнуто при максимально больших размерах щелей, гораздо больших, чем расстояние между щелями, т.е. 5i дг , а с другой стороны обеспечивает максимальные пределы регулирования про ходного сечения решетки (в пределе до полного перекрытия проходного сечения), а это достигается при равных размерах 5ч и 2 т.е. когда 6} д% для случая, когда фильтрующую решетку образуют из двух пластин. При образовании фильтрующей решетки из нескольких пластин, наложенных одна на другую, полный предел регулирования проходного сечения образованной ими фильтрующей решетки от максимумадо нуля может быть обеспечен и при di 62 , однако осуществлять регулирование становится технически сложнее, особенно для колонн циклической формы. Для осуществления полного предела регулирования проходного сечения фильтрующей решетки, составленной из нескольких пластин, при сохранении одинаковых размеров шелей по всей площади фильтрующей решетки при любом заданном ее проходном сечении должно выполняться условие

Й 5/п -(п-1); , где 5i - ширина щели пластины составляющей решетку;

(5а - расстояние между щелями на пластине;

д- шаг щелей на пластине;

п - количество пластин, из которых составлена фильтрующая решетка.

Пластины со щелями имеют возможность перемещаться одна относительно другой на расстояние не менее одного шага, обеспечивая максимальные пределы регулирования проходного сечения решетки при любом исходном положении пластин, составляющих решетку, одна относительно другой.

При меньшем расстоянии перемещения

и несовпадении щелей одной пластины относительно другой невозможно обеспечить регулирование проходного сечения решетки от нуля до максимума.

Формула изобретения

1. Кристаллизационная установка,

включающая последовательно установленные кристаллизатор, отстойник, промывочную колонну, в средней части которой установлены карман и фильтрующая решеткя, плавитель и систему трубопроводов, отличающаяся тем, что, с целью повышения надежности в работе установки путем изменения проходного сечения фильтрующей решетки в зависимости от вязкости рассола, фильтрующая решетка выполнена не менее чем из двух пластин, установленных с возможностью перемещения относительно одна другой, при этом щели пластин расположены продольно

относительно колонны, а корпус колонны внутри кармана снабжен экранами, смонтированными с возможностью перемещения вдоль фильтрующей решетки.

2.Установка поп1,отличающая- с я тем, что соотношение ширины щели

фильтрующей решетки и шага щелей не более 0,5 .

3.Установка по пп.1 и 2, о т л и ч а ю - щ а я с я тем, что пластины фильтрующей

решетки выполнены с возможностью перемещения относительно одна другой на расстояние не менее одного шага.

СО СО

о со

т

Ю

О

Сч|

«S

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

Изобретение относится к установкам для опреснения морских, соленых и минерализованных вод, а также концентрирования сточных вод и водных растворов кристаллизационными методами, и может найти применение в химической, пищевой и других отраслях промышленности Цель изобретения - повышение надежности оа- боты установки за счет изменения проходного сечения фильтрующей решетки е зависимости от вязкости рассола. В кристаллизаторе контактируют агент и соленый раствор, образуя кристаллы льда или газовых гидратов. Кристаллорассольную суспензию после кристаллизатора обогащают в отстойнике, затем накапливают в промывочной колонне, имеющей фильтрующую решетку в средней части и вращающийся нож-скрепер в верхней части, кристаллы отмывают от рассола, удаляемого через фильтрующую решетку, массу кристаллов срезают скрепером и плавят за счет тепла конденсации парообразного агента, образованного при отводе тепла образования кристаллов. Фильтрующая решетка выполнена с возможностью изменения размеров щелей. В начальный период работы, когда количество кристаллов незначительно и рассол имеет малую вязкость, путем сдвига решеток относительно друг друга и перекрытия части щелей уменьшают их размер. 2 з п ф-лы 3 ил сл С

ФигЗ

| Schroeder P.I | |||

| and athers | |||

| Freezing Processes ; the standard of the future Desalination, 21 (1977), p | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

1991-04-23—Публикация

1989-01-25—Подача