i

Изобретение относится к способам

автоматического регулирования технологических, процессов осушки электролитического Хлоргаза в производстве хлора и каустической соды и может быть использовано в химической, нефтехимической и газодсбьгаающей отраслях для управления технолоптческими процессами, которые включают вьщеление воды из газа в единичном абсорбере ,или каскаде абсорберов серной кислотой .

Цель изобретения - экономия энергозатрат путем стабилизации оптимальных; условий осушки газа.

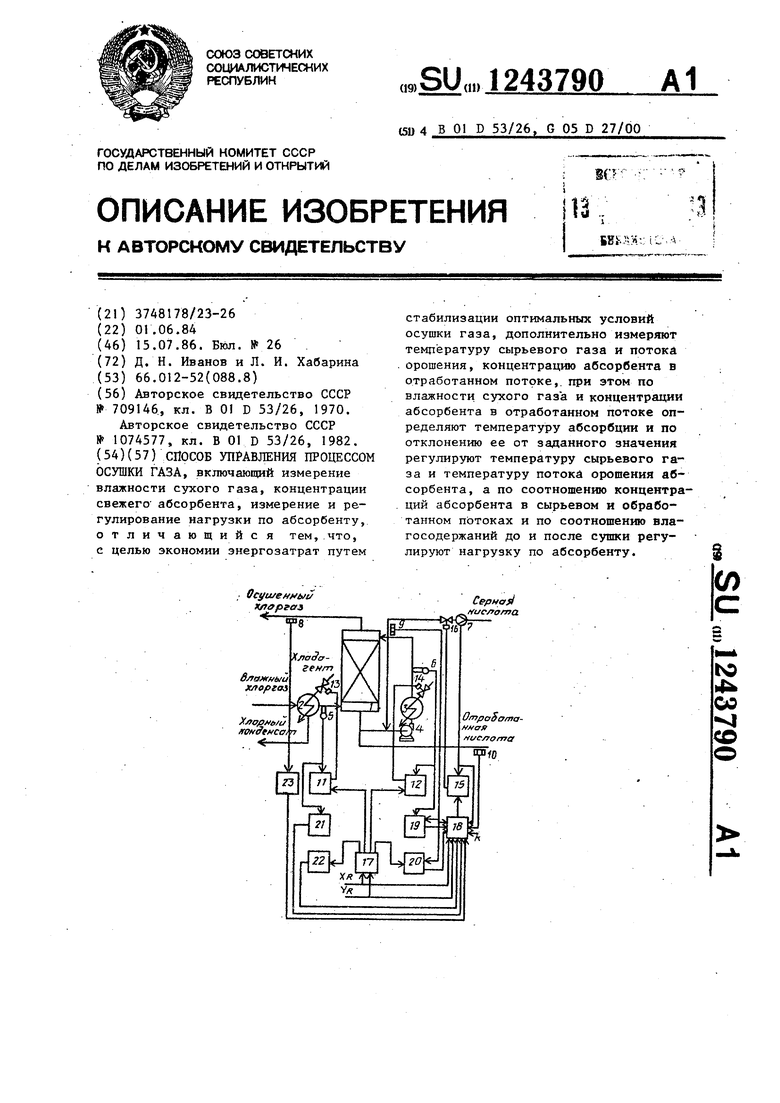

На чертеже представлена схема устройства для реализации предлагаемого способа.

Устройство содержит абсорбер 1 (насадочная колонна осупши газа), холодильники 2 и 3 газа и абсорбента- циркулята, центробежный насос 4,дат чики 5 и 6 температуры газа и потока орошения, датчик 7 расхода свежего .абсорбента, датчик 8 влажности осушенного газа, датчики 9 и 10 концентраций абсорбента в с.вежем и отработанном потоках, регуляторы 11 и 12 те 1пературы .газа и абсорбента, исполнительные механизмы 13 и 14 подачи хладагентов в холодильники 2 и 3, регулятор 15 расхода свежего абсорбента, исполнительный механизм 16 подачи свежего абсорбента блок 17 расчета рациональной температуры абсорбции, блок 18орасчета рацио- нальной нагрузки по абсорбенту, блоки 19 и 20 расчета плотности абсорбента, блоки 21 и 22 расчета равновесной влажности в системе газ - вода и блок 23 расчета текущей влажности осушенного газа.

Устройство работает след ующим образом.

Влалшый таз {электролитический хлоргаз) осушается абсорбентом (серной кислотой) в абсорбере . Предварительно производится его охлаждение в холодильнике 2 и удаление из системы полученцого конденсата. Температура охлажденного газа регулируется расходом хладагента с помощью датчика 5, регулятора П и исполнительного механизма 3. Абсорбент -циркулирует в системе абсорбер - насос 4 - холодильник 3, Температура орошения абсорбера регулируется расходом хладагента с помощью датчика 6, регулятора 12 и исполни

437902

тельного механизма 14. Подпитка цир-.

кулятл осуществляется свежим абсор -| бейтом, его избыток в рецикле вьшо- дится в емкость отработанного абсорбента. Расход абсорбента (К) регу- г лируется системой, состоящей из дат чика 7, регулятора 15 и исполнительного механизма 16. Состав абсорбента в свежем X и отработанном Х потоках контролируется датчиками 9 и 10, а влсшность У осушенного газа - датчиз ом 8„ Заданные значения требуемого влагосодержания газа (Yp ) и содержания абсорбента (Хд) поступают в блок 17 расчета рациональной температуры. Расчет осуществляется по формуле:

.5± -273

(1)

б

15

й30

1 -«

определяющей фазовое равновесие между газом и абсорбентом. Полученное . значение температуры является заданием регуляторам 11 и 12 и реализуется на объекте исполнительными механизмами 3 и 14. Расчет рациональной нагрузки, по абсорбенту (Рд ) про- изводится функциональньм блоком 18 по формуле материального баланса

процесса для, текущего и требуемого состояний:

F

Xft

Х-Хо )( Х

-Уа ЬКУ

R

.

11

1 -КУ.

W

w

У

(2)

Значение рационального расхода является заданием, peгyJJятo py 15 и от- 40 рабатывается исполнитель ным механизмом 16.

Необходимые для расчета F значения текущего и рационального влагосо- держаний газа после охлаждения (У, Ygjj ) определяются блоками 21 и 22

45

по зависимости;

У - екр

т +

(3)

30

SS,

для соответств-ующих тe mepaтyp Т и Т.

Аналогично рассчитывают текущие и рациональные значения плотностей (Y, Yg. ) по формуле:

f Расчет производится функциональньми блоками 19 и 20.

Пересчет текутцего (ш) и ра даонального (шд) влагосодержаний из васовыхц

3

единиц (полипромили) в расчетные (грамм на литр) производится с помощью коэффициента пропорциональности ад по формуле:

.

(5)

Констакты а,-а получены аппроксимацией экспериментальных и справочных материалов. Коэффициент К выражает удельный объем паров воды и может быть использован в качестве под- строечного коэффициента при эксплуатации системы в промьшшенных условиях.

По предлагаемому способу управляют процессом таким образом, что при изменении нагрузки и влагосодержания сырьевого газа одновременно корректируется в холодильниках 2 и 3 газа и абсорбента и нагрузка по абсорбенту для достижения -рациональных условий сушки с требуемыми показателями содержания компонентов в продуктах абсорбции.

При м е р. Рассмотрим варианты технологических режимов работы промышленной установки осушки газа в производстве хлора и каустической соды. Применяемые в расчете константы а, k имеют следующие значения: ,3; а 5086; ,8; а4 12481| а.,91709; , ,244.

Исходный режим характеризуется следующими показателями: ,98; . 15 C; ppm; 0,01278 кг/м ; ,34-Ю кг/м ,236 ,78.

Составитель Б. Каклюгин Редактор А. Огар Техред Л.ОлейникКорректор М. Максимишинец

Заказ 3739/8Тираж 663Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4,

437904

В случае, если задание по Х 0,76 при том же т,, режим характеризуется показателями: T(j l 4,42 С; УОК 0,01234; yR-I907; Fj -0,206 м /ч 5 т.е. уменьшение задания по содержа- ншЬ кислоты в отработанном потоке требует уменьшения температуры и нагрузки по.кислоте.

Увеличение влагосодержания т. до 10 40 ррш при том же Xj,0,76 требует увеличения температуры (T.J 7 ,9 с) и нагрузки по кислоте (,253), значения промежуточных 11еременных: i . 0,01524, Yft 1886. При постоян- 5 ном ppm и увеличении ,78 требуется увеличение температуры

ДО Т 18,5

С и нагрузки по

до ,302 , при этом .0,01579, .

Для случая невзаимосвязанного регулирования температуры и иагрузки характерны следующие режимы: при стабильной Тд 15 С влагосодержанце

ppm возможно только при.Хо 0,61 для нагрузки по кислЬте F 0,100 , при стабильной нагруз-, ке гто кислоте ,236 влаго- -содержание ppm возможно только при ,9,5 С, но при этом содержание кислоты в обработанном потоке ,81 .

Таким образом, раздельное регу- лирование нагрузки и темперутуры приводит либо к нарушению норм по Хд (0,76-0,78), либо к недоиспользованию кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом осушки газа | 1978 |

|

SU709146A1 |

| Устройство для автоматического регулирования процессом осушки газа | 1978 |

|

SU747507A1 |

| Система автоматического управления абсорбционной установкой подготовки газа | 1978 |

|

SU753450A1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Система автоматического управленияуСТАНОВКОй КОМплЕКСНОй пОдгОТОВКигАзА | 1979 |

|

SU850182A1 |

| Способ очистки природного газа от примесей | 2020 |

|

RU2751635C1 |

| Способ управления процессом осушки газа | 1985 |

|

SU1271552A1 |

| Устройство для автоматического управления процессом осушки газа | 1978 |

|

SU709146A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом осушки газа | 1982 |

|

SU1074577A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-06-01—Подача