00

00

00

Фкг.1

1

Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении полых толстостенных изделий типа стаканов и втулок с наружными фаска1чи.

Цель изобретения - повышение стойкости деформирующего инструмента за счет снижения усилия штамповк

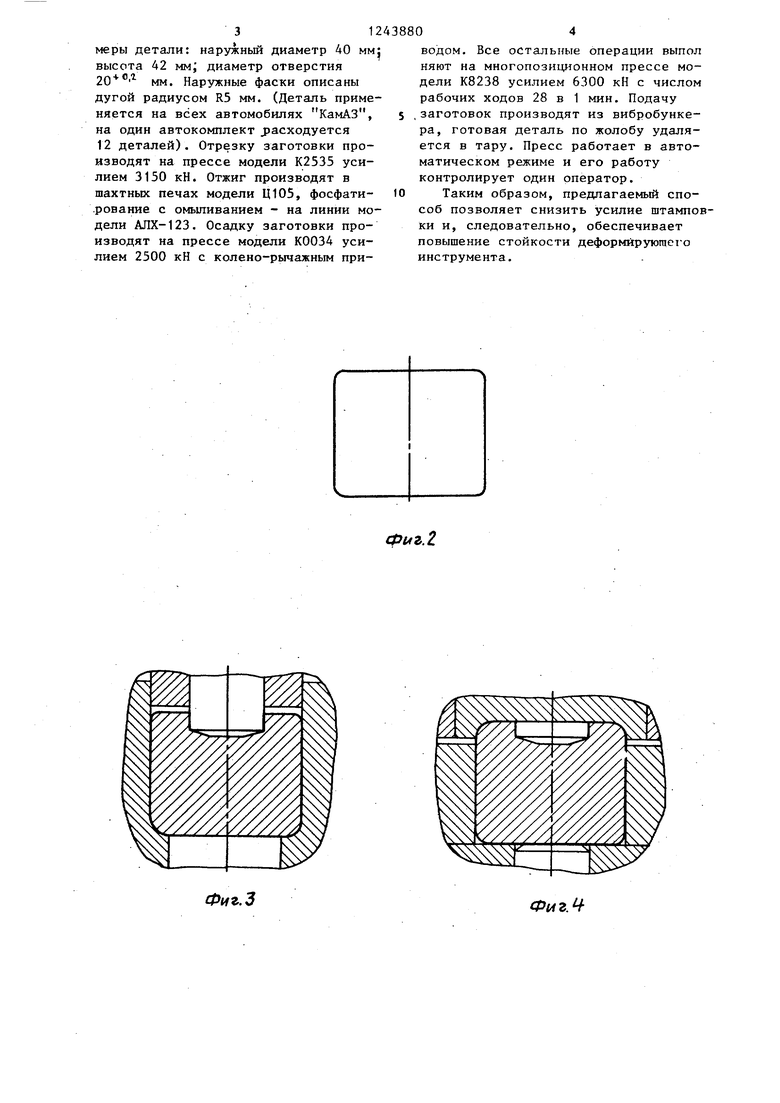

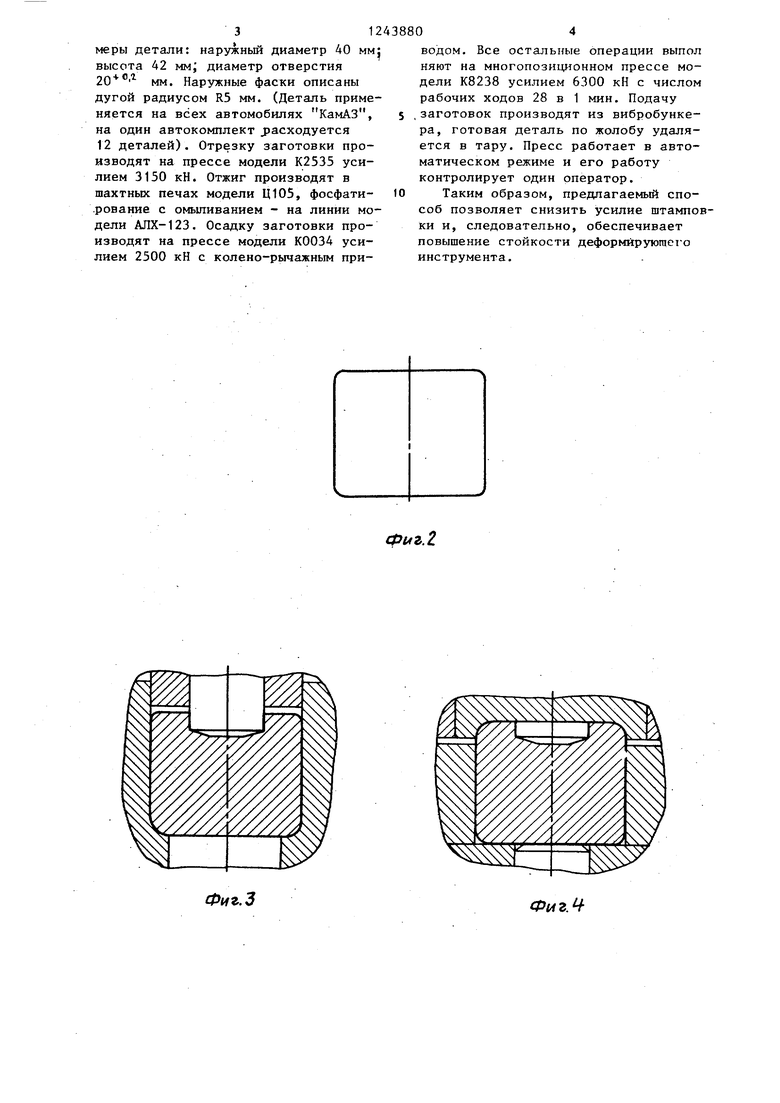

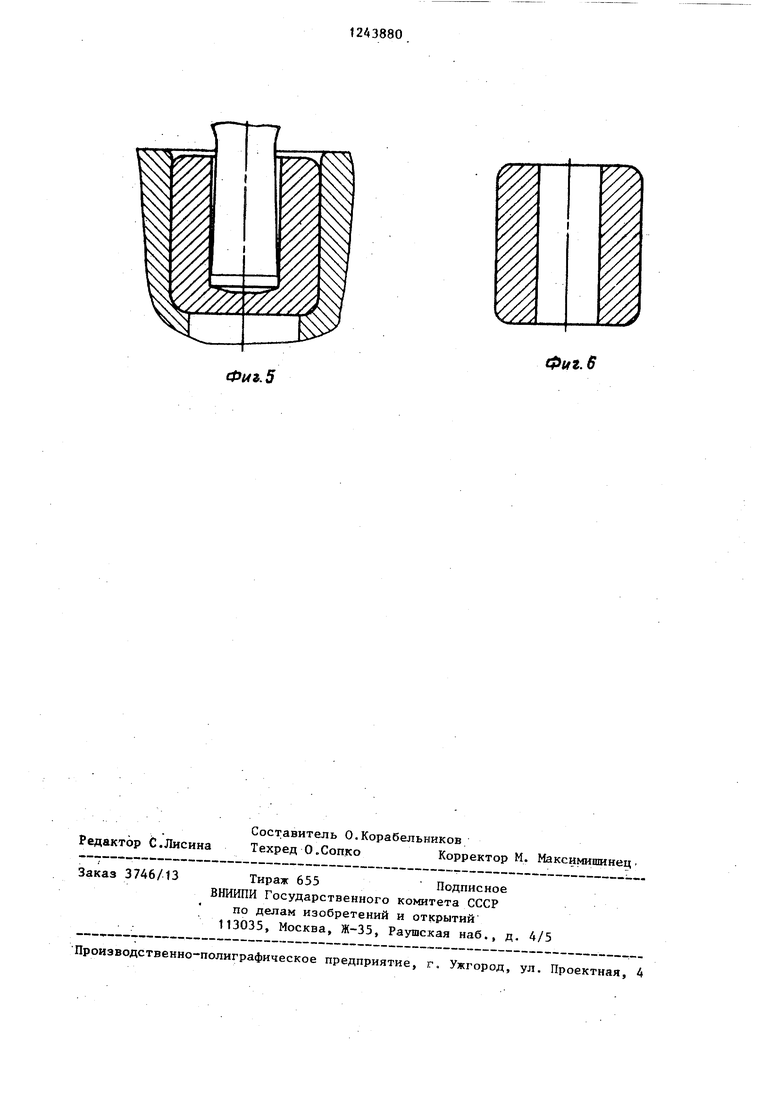

На фиг. 1 схематически показана заготовка, отрезанная от прутка , на фиг. 2 - осаженная заготовка; на фиг. 3 - формирование наметки на торце заготовки; на фиг. 4 - формирование наружной фаски на торце заготовки; на фиг. 5 - вьщавливание полости изделия, на фиг, 6 - готово изделие типа втулки.

Способ осуществляется следующим .образом.

От прутка отрезают штучную цилиндрическую заготовку в отдельном отрезном штампе. В результате выполнения этой разделительной операции торцы заготовки приобретают неопределенную форму и часть боковой поверхности при этом также искажется (фиг. 1), что свидетельствует о по- тере осесимметричной формы. Для уменьшения этого эффекта,применяются нагартованные прутки, С целью повышения пластических свойств материала выполняют отжиг в безокислительной среде, затем фосфатирование омыливание, осадку в отдельном штампе (фиг. 2) и повторяют отжиг, фосфатирование и омыливание. Все остальные операции процесса выполняют на многопозиционном прессе. На первой транспортной позиции пресса выполняют ориентацию заготовки для транспортировки грейферными захватами пресса. После транспортиров ки заготовка поступает на следующую позицию пресса, где под собственным весом опускается в полость матрицы до уровня, на котором начинается криволинейная поверхность нижней наружной фаски (фиг. 3). В процессе рабочего хода пуансона на торце за- гитовки формируют наметку полости с одновременным выдавливанием наружно фаски на другом торце заготовки в нижней матрице штампа. При этом металл заполняет полость матрицы в двух направленияхj сверху вниз при зьщавливании, фаски и снизу вверх пр формообразовании наметки. Вверху между торцами заготовки и деформиру

.

2438801

щего инструмента выполняют зазор для компенсации возможньгх излишков материала заготовки. Ввиду малой величины боковой поверхности наметки

5 деталь при обратном ходе ползуна остается в матрице, откуда поднимается до уровня зеркала штампа выталкивателем, торец которого при рабочем ходе воспринимает усилие штам0 повкн.

На следующей позиции пресса (фиг. 4) в полости верхнего пуансона осуществляют формирование наружной фаски на том же торце заготовки,

15 на котором выполнена наметка полости. При этом используют пуансон с плоским торцом в центральной части, что . позволяет при штамповке наружной фаски оставлять внутреннюю поверхность

20 наметки свободной. Этот технологический прием позволяет уменьшить поверхность контакта материала заготовки с деформирующим инструментом и, следовательно, сократить удельные уси25 ЛИЯ штамповки. Вследствие бесконтрольности внутреннего диаметра наметки он под действием радиальных усилий уменьшается i,o 0,1 мм при толщине стенки стальной втулки 10 мм и

30 внутреннем диаметре 20 мм. Соответственно на эту величину диаметр наметки выполняют больше на предыдущей операции. При этом достигается нормальная стойкость пуансона, обJ, разующегося фаску. Отштампованную заготовку с двумя наружными фасками использ5 ют для получения польк изделий типа стаканов и втулок.выдавливанием (фиг. 5 и 6), которое полняют с использованием известных технологических приемов.

Поверхности инструмента, формообразующего наружные фаски на заготовке, вьтолняют криволинейными. Для простоты изготовления эти поверхности описывают дугой окружности радиусом, равным катету фаски по чертежу детали. Это- дополнительно уменьшает уде,г1ьные усилия штамповки и 50 позволяет разработчику детали применять более целесообразную форму скругления наружных кромок на толстостенных втулках.

Пример. Изготавливают авто- 55 мобильную деталь Ролик тормозных колодок,, Исходным материалом являются сталь марки 15Х и пруток диаметром 34 мм по ГОСТ 10702-78. Раз45

меры детали: наружный диаметр 40 мм: высота 42 мм; диаметр отверстия

20

40.1

ММ. Наружные фаски описаны

дугой радиусом R5 мм. (Деталь применяется на всех автомобилях КамАЗ, на один автокомплект расходуется 12 деталей). Отрезку заготовки производят на прессе модели К2535 усилием 3150 кН. Отжиг производят в шахтных печах модели Ц105, фосфати- .рование с омыливанием - на линии модели АЛХ-123. Осадку заготовки производят на прессе модели К0034 усилием 2500 кН с колено-рычажным при

водом. Все остальные операции выпол няют на многопозиционном прессе модели К8238 усилием 6300 кН с числом рабочих ходов 28 в 1 мин. Подачу ,заготовок производят из вибробункера, готовая деталь по жолобу удаляется в тару. Пресс работает в автоматическом режиме и его работу контролирует один оператор.

Таким образом, предлагаемый способ позволяет снизить усилие штамповки и, следовательно, обеспечивает повышение стойкости деформирующего инструмента.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заготовок колец подшипников и поточная линия для его осуществления | 1991 |

|

SU1838024A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 1994 |

|

RU2074049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ изготовления изделий типа стаканов | 1991 |

|

SU1804944A1 |

| Способ изготовления оболочек сложного профиля с внутренними рифлями | 2021 |

|

RU2777380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ШЛИЦЕВЫХ ВТУЛОК | 1994 |

|

RU2070466C1 |

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

Фиг.З

Фиг. Ч

.б

Фиъ.5

Редактор С.Лисина

Составитель О.Корабельников

Техред О„Сопке Корректор М. МаксимишинецЗаказ 3746/13

Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Головин В.А, Технология холодной штамповки вьщавливанием | |||

| М., 1970, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-27—Подача