1

Ю

Изобретение относится к радиоэлектрон- |ной промыш«1енности, в частности к области сборки микросхем и микросборок, и может быть использовано в технологии сварки вы- Ьодов и перемычек микросхем и микро- |сборок,

I Цель изобретения - повышение долговечности электрода и улучшение качества никросварных соединений путем уменьшения оковой нагрузки и снижения температурно- о удара.

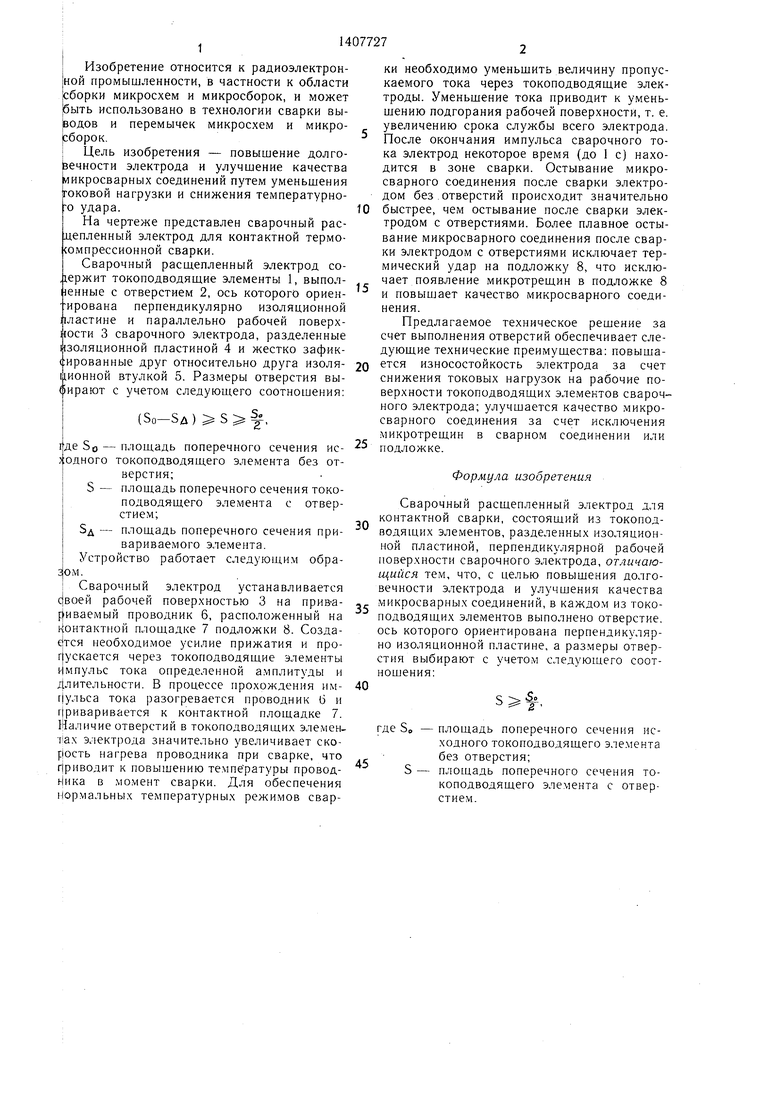

На чертеже представлен сварочный рас- депленный электрод для контактной термо- омпрессионной сварки.

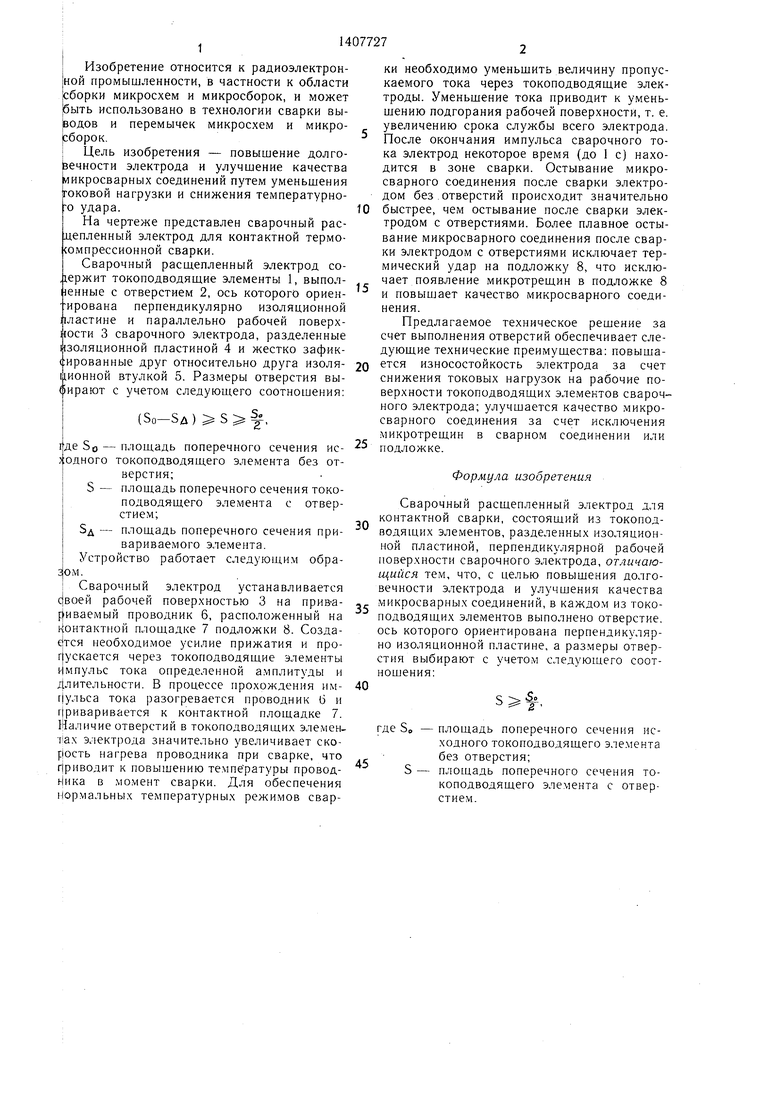

Сварочный расщепленный электрод содержит токоподводяшие элементы 1, выполненные с отверстием 2, ось которого ориен- ирована перпендикулярно изоляционной 1ластине и параллельно рабочей поверх- ости 3 сварочного электрода, разделенные изоляционной пластиной 4 и жестко зафик- ированные друг относительно друга изоляционной втулкой 5. Размеры отверстия выбирают с учетом следующего соотношения:

(So-5д) S,

де So - площадь поперечного сечения ис- одного токоподводящего элемента без отверстия;

S - площадь поперечного сечения токоподводящего элемента с отверстием;

Зд - площадь поперечного сечения привариваемого элемента.

Устройство работает следующим обра- ом.

Сварочный электрод устанавливается с|воей рабочей поверхностью 3 на прив-а- :|иваемый проводник 6, расположенный на Контактной площадке 7 подложки 8. Созда- е|тся необходимое усилие прижатия и про- г|ускается через токоподводящие элементы Импульс тока определенной амплитуды и / лительности. В процессе прохождения им- (ульса тока разогревается проводник б и приваривается к контактной площадке 7. Наличие отверстий в токоподводящих элемен- lia.x электрода значительно увеличивает скорость нагрева проводника при сварке, что г|риводит к повышению темпе ратуры провод- йика в момент сварки. Для обеспечения 1 ормальных температурных режимов свар0

5

0

5

0

5

0

5

ки необходимо уменьшить величину пропускаемого тока через токоподводяшие электроды. Уменьшение тока приводит к умень- щению подгорания рабочей поверхности, т. е. увеличению срока службы всего электрода. После окончания импульса сварочного тока электрод некоторое время (до 1 с) находится в зоне сварки. Остывание микросварного соединения после сварки электродом без отверстий происходит значительно быстрее, чем остывание после сварки электродом с отверстиями. Более плавное остывание микросварного соединения после сварки электродом с отверстиями исключает тер- .мический удар на подложку 8, что исключает появление микротрещин в подложке 8 и повышает качество микросварного соединения.

Предлагаемое техническое решение за счет выполнения отверстий обеспечивает следующие технические преимущества: повышается износостойкость электрода за счет снижения токовых нагрузок на рабочие поверхности токоподводяших элементов сварочного электрода; улучшается качество микросварного соединения за счет исключения микротрещин в сварном соединении или подложке.

Формула изобретения

Сварочный расщепленный электрод для контактной сварки, состоящий из токоподводяших элементов, разделенных изоляционной пластиной, перпендикулярной рабочей поверхности сварочного электрода, отличающийся тем, что, с целью повышения долговечности электрода и улучшения качества микросварных соединений, в каждом из токоподводящих элементов выполнено отверстие, ось которого ориентирована перпендикулярно изоляционной пластине, а размеры отверстия выбирают с учетом следующего соотношения:

S : &t

2

где So - площадь поперечного сечения исходного токоподводящего эле.мента без отверстия;

S - площадь поперечного сечения токоподводящего элемента с отверстием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный расщепленный электрод для односторонней контактной сварки | 1986 |

|

SU1389966A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1985 |

|

SU1243918A2 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1982 |

|

SU1092021A1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Способ управления процессом микросварки и контроля качества сварного соединения | 1981 |

|

SU961898A1 |

| Устройство для контроля микросварных соединений в процессе контактной сварки | 1983 |

|

SU1174211A2 |

| Устройство для подвода тока к сварочной проволоке | 1975 |

|

SU565788A1 |

| Установка для ультразвуковой микросварки и контроля соединения | 1988 |

|

SU1540986A1 |

| Направляющий элемент | 1978 |

|

SU749592A1 |

Изобретение относится к радиоэлектронной промышленности, в частности к сборке микросхем, и может быть использовано для приварки выводов и перемычек микросхем. Цель - повышение долговечности электрода и улучшение качества микросварных соединений. В сварочном электроде для контактной сварки, состояш,ем из токопод- водящих элементов, разделенных изоляционной пластиной, токоподводяшие элементы выполнены с отверстиями. Отверстия расположены параллельно рабочей поверхности сварочного электрода и перпендикулярно изоляционной пластине. Это способствует уменьшению токовой нагрузки и снижению температурного удара. Исключаются микро- трешины в сварном соединении или подложке. 1 ил. о (Л

| Ионина Н | |||

| М | |||

| и др | |||

| Пути повышения износостойкости микросварочного инструмента | |||

| Сер | |||

| Технология организация производства, оборудование, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| М.: ЦНИИ Электроника, 1973, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Назаров Г | |||

| В | |||

| и др | |||

| Сварка и пайка в микроэлектронике | |||

| - М.: Советское радио, 1969, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-12—Подача