1

Изобретение относится к промьш- ленности строительных материалов, касается конструкции устройств для производства стекольной шихты, в частности шихты для производства силикатной глыбы, и может быть использовано в дозировочно-смесительных цехах стекольных заводов.

Целью изобретения является повышение эффективности смешивания за счет увеличения силы разброса в момент выгрузки.

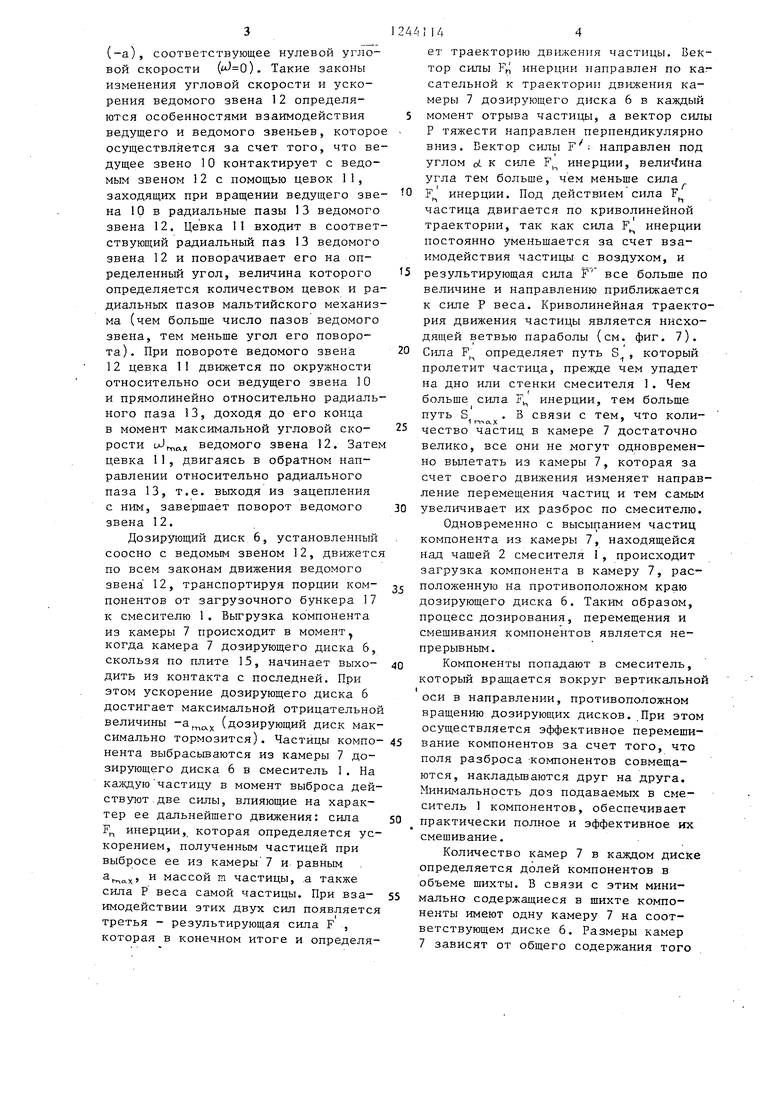

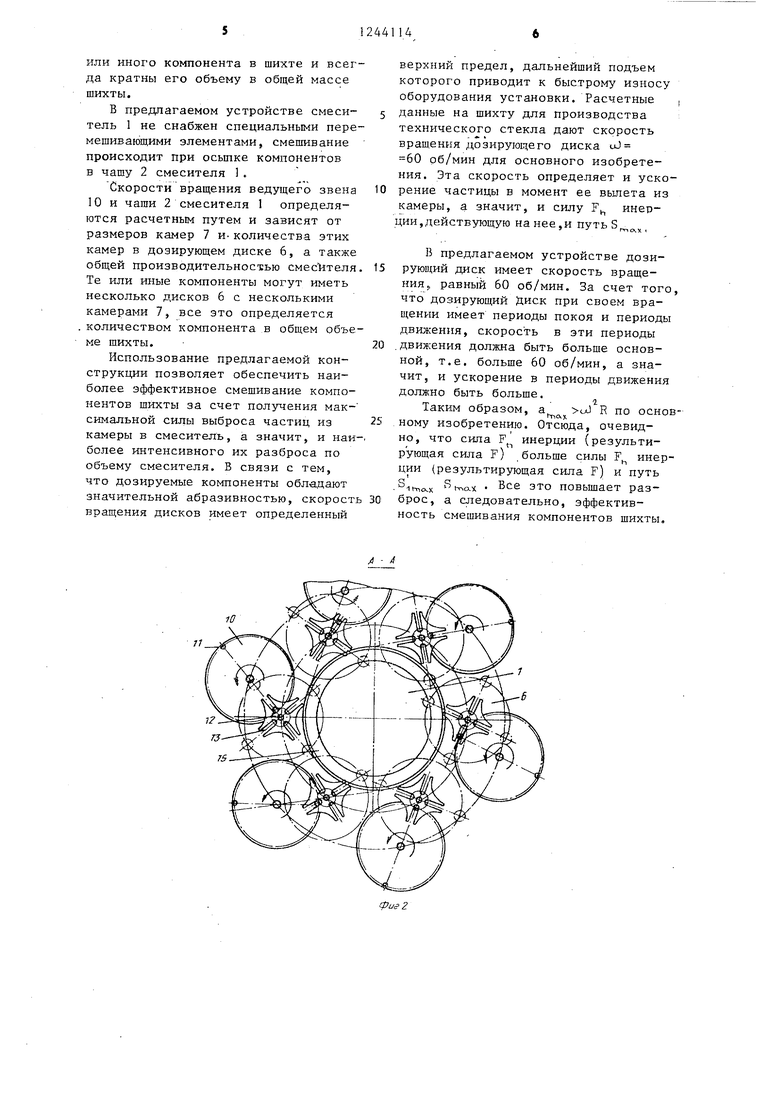

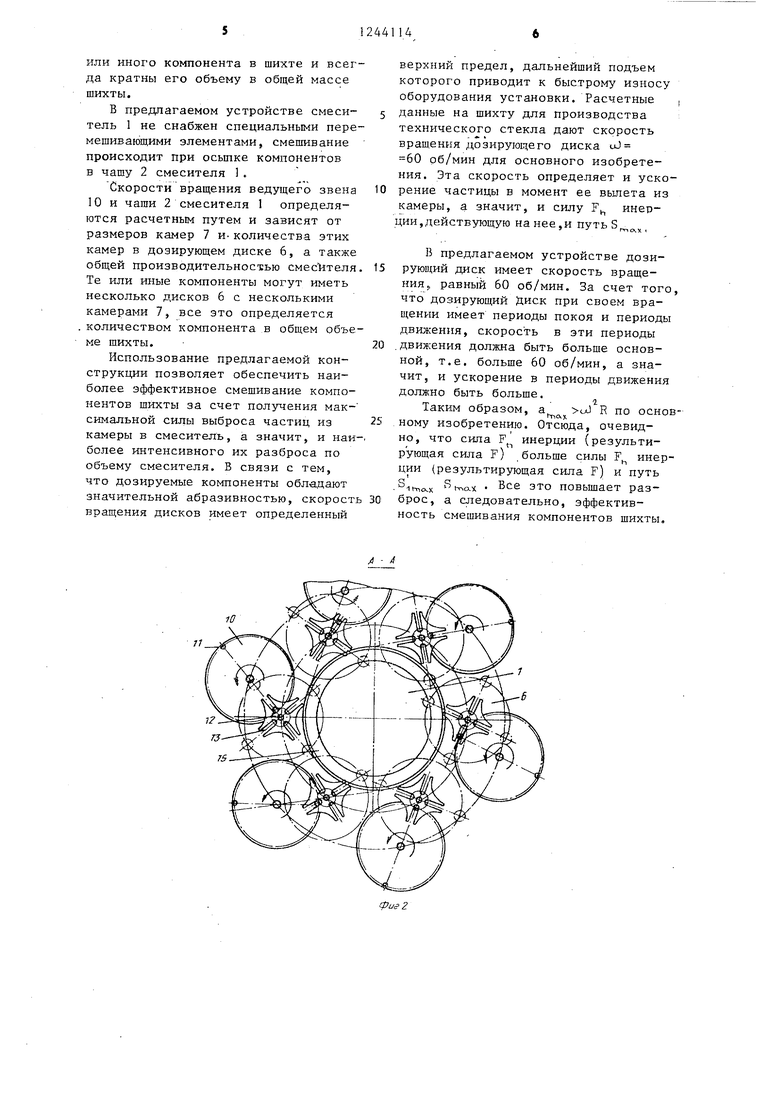

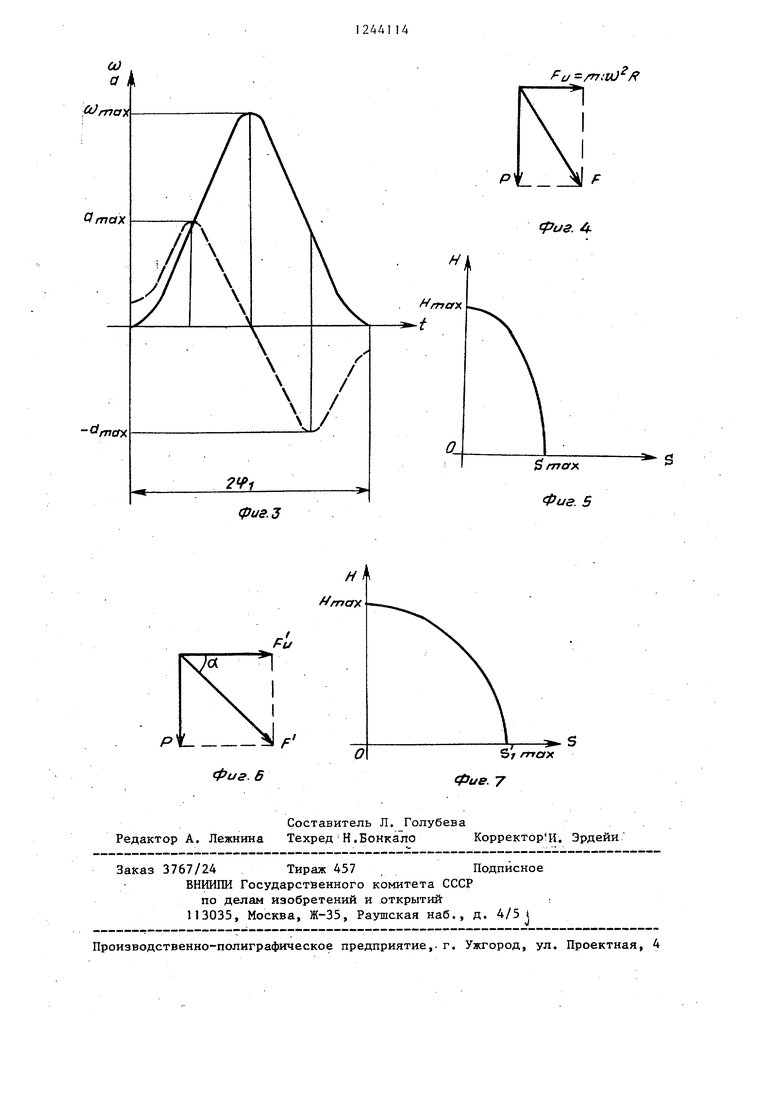

Иа фиг. 1 представлено предлагаемое устройство для приготовления сткольной шнхты, вертикальньй разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - график изменения углово скорости и ускорения в зависимости от времени; на фиг. 4 - схема разложения сил, действующих на частицу томпонента в основном изобретении; на фиг. 5 - график траектории движения частицы в основном изобретении на фиг, 6 -схема разложения сил, дейс ующих на частицу в предлагаемом устройстве; на фиг. 7 - график

траектории движения частицы в предлгаемом устройстве.

Устройство для приготовления стекольной шихты содержит смеситель с чашей 2, выполненной в виде усеченного конуса основанием вверх и содержащей вьшускное окно 3, снабженный приводом 4 вращения вокруг, вертикальной оси, дозирующие механизмы 5 компонентов в виде дозирующих дисков 6 с камерами 7, установленных на валах 8 и снабженных мальтийскими механизмами 9, каждый из которых выполнен в виде ведущего звена 10 с цевками II и ведомого звена 12 с радиальньми пазами 13. Ведущее звено 10 снабжено приводом 14, а ведомое звено 12 установлено на валу 8, причем ось каждой камеры 7. дозирующего диска 6 расположена 3 одной плоскости с осью соответствующего паза. Устройство также содержит плиту 15, частично перекрывающую входное отверстие смесителя 1 и расположенную под дозирующими дисками 6, и .плиту 16, установленную над дозирующими дисками 6, причем плиты 15 и 1.6 расположены с минимальным зазором, обеспечивающим свободное вращение дозирующих дисков 6,; расходные бункера 17, установленные над дозирующими Дисками 6 снабженные вьшускными окнами 18,

5

0

5

11

0

5

0

5

0

55

42

вьшолненными эквидистантно внешней окружности дозирующих дисков 6, при- чем камеры 7 дозирующих дисков 6 проходят под выпускными окнами 18 расходных бункеров 17.

Устройство для приготовления стекольной шихты работает следующим образом,,

Прошедшие первичную обработку компоненты подаются в расходные бункера

17и через выпускные окна 18 попадают в камеры 7 соответствующих дозирующих дисков 6. Эквидистантность вьтускных окон 18 прямо влияет на эффективность заполнения камер.7, так как увеличивает время нахождения камер 7 под выпускными окнами

18расходных бункеров 17. Процесс заполнения камер 7 одновременно является дозированием того или иного компонента стекольной шихты, так как камеры 7 имеют постоянный объем и дозы компонента, поступающие из этих камер 7 в смеситель 1, кратны общему количеству компонента в шихте. Процесс заполнения камер 7 дозирующих дисков 6 идет при вращении дозирующего диска 6 вокруг вала 8.

Вращение дозируюцеГо диска 6 осуществляется дискретно за счет того, что передача движения ему осуществля ется от привода 14 через мальтийский механизм 5. При этом ведущее звено 10 мальтийского механизма 5 вращается непрерьшно с постоянной угловой скоростью , а ведомое звено 12, установленное на валу 8 (соосно с дозирующим диском 6), вращается дискретно, т.е. имеет периоды движения и периоды покоя. В период движения угловая скорость ведомого звена 12 изменяется от О в начальный момент периода через i- J в середине периода и до О в конечный момент периода. Ускорение, с которым вращается ведомое звено 12, изменяется по иному закону: от какого-то значения а через а(до О причем в то время, когда угловая скорость ведомого звена максимальна). Пройдя через О5 ускорение меняет свой знак на противоположный, т.е. идет процесс торможения, и достигает своего максимального отрицательного значения, после чего снова начинает стремиться к 0. В конечный момент периода движения ведомое звено 12 имеет какое-то

. значение отрицательного ускорения

(а), соответствующее нулевой угловой скорости (). Такие законы изменения угловой скорости и ускорения ведомого звена 12 определяются особенностями взаимодействия ведущего и ведомого звеньев, которое осуществляется за счет того, что ведущее звено 10 контактирует с ведомым звеном 12 с помощью цевок 11, заходящих при вращении ведущего звена 10 в радиальные пазы 13 ведомого звена 12. Цевка 11 входит в соответствующий радиальный паз 13 ведомого звена 12 и поворачивает его на определенный угол, величина которого определяется количеством цевок и радиальных пазов мальтийского механизма (чем больше число пазов ведомого звена, тем меньше угол его поворота). При повороте ведомого звена 12 цевка 1 движется по окружности относительно оси ведущего звена 10 и прямолинейно относительно радиального паза 13, доходя до его конца в момент максимальной угловой скорости ведомого звена 12. Затем цевка 11, двигаясь в обратном направлении относительно радиального паза 13, т.е. выходя из зацепления с ним, завершает поворот ведомого звена 12.

Дозирующий диск 6, установленный соосно с ведомым звеном 12, движется по всем законам движения ведомого звена 12, транспортируя порции компонентов от загрузочного бункера 17 к смесителю 1. Выгрузка компонента из камеры 7 происходит в момент когда камера 7 дозирующего диска 6, скользя по плите 15, начинает выходить из контакта с последней. При этом ускорение дозирующего диска 6 достигает максимальной отрицательной величины (дозирующий диск максимально тормозится). Частицы компонента выбрасьшаются из камеры 7 дозирующего диска 6 в смеситель 1. На каждую частицу в момент выброса действуют -две силы, влияющие на характер ее дальнейшего движения: сила F инерции, которая определяется ускорением, полученным частицей при выбросе ее из камеры 7 и равным массой m частицы, ,а также сила Р веса самой частицы. При взаимодействии этих двух сил появляется третья - результирующая сила F , которая в конечном итоге и определя2441144

ет траекторию движения частицы. Вектор силы F,, инерции направлен по касательной к траектории движения камеры 7 дозирующего диска 6 в каждый 5 момент отрыва частицы, а вектор силы Р тяжести направлен перпендикулярно вниз. Вектор силы F : направлен под углом oi к силе V инерции, угла тем больше, ч ем меньше сила

0 инерции. Под действием сила F частица двигается по криволинейной траектории, так как сила F инерции постоянно уменьшается за счет взаимодействия частицы с воздухом, и

5 результирующая сила F все больше по величине и направлению приближается к силе Р веса. Криволинейная траектория движения частицы является нисходящей ветвью параболы (см. фиг. 7).

20 Сила F определяет путь S, который пролетит частица, прежде чем упадет

на дно или стенки смесителя 1. Чем

I

больше сила F; инерции, тем больще путь S , В связи с тем, что коли941r c X

/i честно частиц в камере 7 достаточно велико, все они не могут одновременно вылетать из камеры 7, которая за счет своего движения изменяет направление перемещения частиц и тем самым

0 увеличивает их разброс по смесителю. Одновременно с высыпанием частиц компонента из камеры 7, находящейся над чашей 2 смесителя 1, происходит загрузка компонента в камеру 7, рас5 положенную на противоположном краю дозирующего диска 6. Таким образом, процесс дозирования, перемещения и смешивания компонентов является непрерывным.

0 Компоненты попадают в смеситель,

который вращается вокруг вертикальной t оси в направлении, противоположном

вращению дозирующих дисков..При этом осуществляется эффективное перемеши5 вание компонентов за счет того, что поля разброса компонентов совмещаются, накладьшаются друг на друга. Минимальность доз подаваемых в смеситель 1 компонентов, обеспечивает

0 практически полное и эффективное их смешивание.

Количество камер 7 в каждом диске определяется долей компонентов в обьеме шихты, В связи с этим мини5 мально содержащиеся в шихте компоненты имеют одну камеру 7 на соответствующем диске 6. Размеры камер 7 зависят от общего содержания того

или иного компонента в шихте и всегда кратны его объему в общей массе шихты.

В предлагаемом устройстве смеси- тель 1 не снабжен специальными перемешивающими элементами, смешивание происходит при осыпке компонентов в чашу 2 смесителя 1.

Скорости вращения ведущего звена 10 и чаши 2 смесителя 1 определяются расчетным путем и зависят от размеров камер 7 и-количества этих камер в дозирующем диске б, а также общей производительностью смес йтеля Те или иные компоненты могут иметь несколько дисков 6 с несколькими камерами 7, все это определяется . количеством компонента в общем объеме шихты.

Использование предлагаемой конструкции позволяет обеспечить наиболее эффективное смешивание компонентов шихты за счет получения максимальной силы выброса частиц из камеры в смеситель, а значит, и наи более интенсивного их разброса по объему смесителя. Б связи с тем, что дозируемые компоненты обла,цают значительной абразивностью, скорост вращения дисков имеет определенный

верхний предел, дальнейший подъем которого приводит к быстрому износу оборудования установки. Расчетные данные на шихту для производства технического стекла дают скорость враш.ения дозирующего диска uJ 60 об/мин для основного изобретения. Эта скорость определяет и ускорение частицы в момент ее вылета из камеры, а значит, и силу F, инерции, действующую на нее,и путьЗ,

В предлагаемом устройстве дозирующий диск имеет скорость вращения., равный 60 об/мин. За счет того что дозирующий Диск при своем вращении имеет периоды покоя и периоды движения, скорость в эти периоды .движения должна быть больше основной, т.е. больше 60 об/мин, а значит, и ускорение в периоды движения

должно быть больше.

Таким образом, а oJ R по осно,ному изобретению. Отсюда, очевидно, что сила F инерции (результирующая сила F) больше силы F инерции (результирующая сила F) и путь

. .x Все это повышает разброс, а слтедовательно, эффективность смешивания компонентов шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мальтийский механизм | 1989 |

|

SU1732087A1 |

| РЕГУЛИРУЕМОЕ УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В КОЛЕБАТЕЛЬНОЕ | 2005 |

|

RU2307271C1 |

| Мальтийско-планетарное устройство | 1975 |

|

SU587288A1 |

| Устройство для приготовления стекольной шихты | 1983 |

|

SU1189817A1 |

| ПОВОРОТНОЕ УСТРОЙСТВО | 2006 |

|

RU2304242C1 |

| Мальтийский механизм автооператора | 1985 |

|

SU1273669A1 |

| Механизм прерывистого движения | 1980 |

|

SU949261A1 |

| Мальтийский механизм | 1985 |

|

SU1298462A1 |

| Устройство для маркировки изделий | 1980 |

|

SU859202A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

77

Ct)

а

си.

max

mclX

а.

may.

/

W

(риг.З

и /f7;U)/

Р

6/5. 4

S

Составитель Л. Голубева Редактор А. Лежнина Техред Н.БонкаЪо Корректор1И. Эрдейи

Заказ 3767/24 Тираж 457Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 i

Производственно-полиграфическое предприятие,- г, Ужгород, ул. Проектная, 4

| Устройство для приготовления стекольной шихты | 1983 |

|

SU1189817A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-07-15—Публикация

1984-06-29—Подача