Изобретение относится к металлургии, в частности может быть использовано при контроле 3 л пасов сьп 1учих материалов,

Целью изобретения является снижение энергозатрат на измерение и повышение надежности устройства путем уменьшения частоты включения уровнемера.

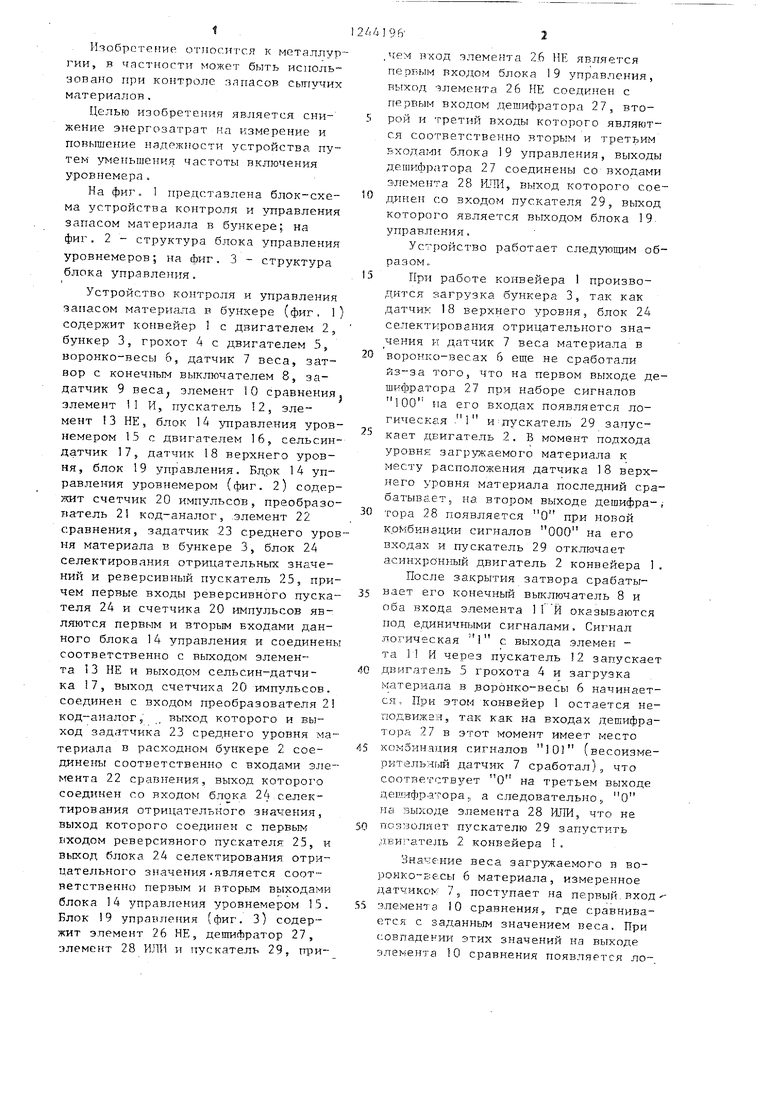

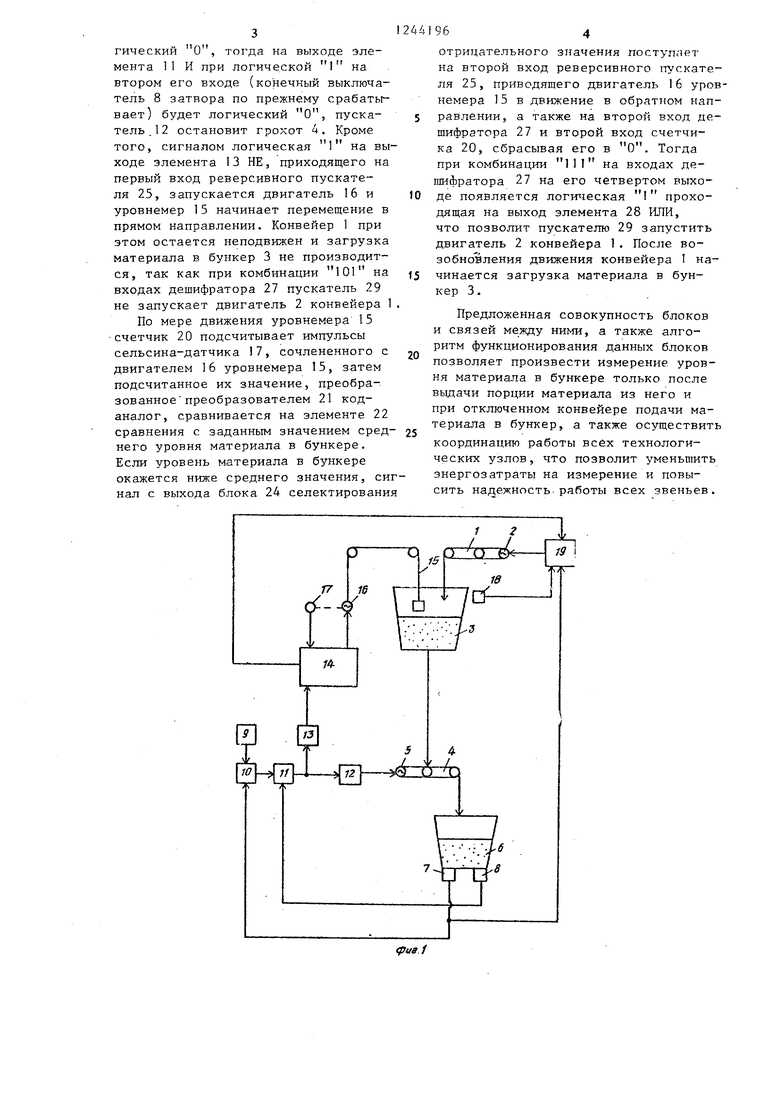

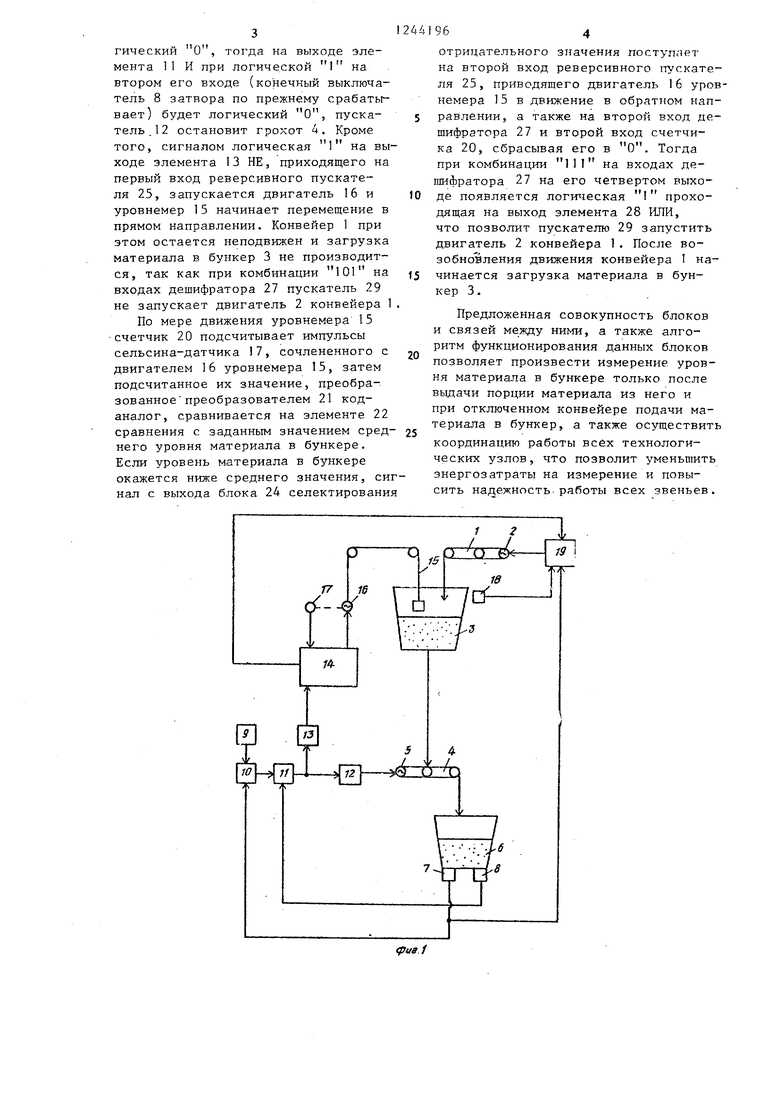

На фиг. 1 представлена блок-схема устройства контроля и управления запасом материала в бункере;, на фиг. 2 - структура блока управления уровнемеров; на фиг. 3 - структура блока управления.

Устройство контроля и управления запасом материала в бункере (фиг, 1) содержит конвейер 1 с двигателем 2, бункер 3, грохот А с двигателем 5 воронко-весы 6, датчик 7 веса, затвор с конечным выключателем 8, за- датчик 9 веса элемент 10 сравнения, элемент II И, пускатель 12, элемент 13 НЕ, блок 14 управления уровнемером 15 с двигателем 16, сельсин- датчик 17, датчик 18 верхнего уровня, блок 19 управления. Бдрк 14 управления уровнемером (фиг. 2) содержит счетчик 20 импульсов, преобразователь 21 код-аналог, .элемент 22 сравнения, задатчик 23 среднего уровня материала в бункере 3, блок 24 селектирования отрицательных значений и реверсивный пускатель 25, причем первые входы реверсивного пуска теля 24 и счетчика 20 импульсов являются первым и вторым входами данного блока 14 управления и соединены соответственно с выходом элемента 13 НЕ и выходом сельсин-датчика 17, выход счетчика 20 импульсов, соединен с входом преобразователя 2 код-аналог 5 , выход которого и выход задатчика 23 среднего уровня материала в расходном бункере 2 сое- длнены соответственно с входами элемента 22 сравнения, выход которох о соединен со вxoдo г блока 24 селектирования отрицательного значения, выход которого соединен с первым входом реверсивного пускателя: 25, и выход блока 24 селектирования: отрицательного значеггия Является соответственно первым и вторым выходами блока 14 управлс ния уровнемером 15. Блок 19 управления (фиг. 3) содержит элемент 26 НЕ, дешифратор 27, злемснт 28 ИЛИ и пускатель 29, при10

25

2/-,41 96-2

чем вход элемента 26 НЕ является первым nxofiOM блока 19 управления, выход элемента 26 НЕ соединен с первы входом дешифратора 27, второй и третий входы которого являются соответственно вторым и третьим Бходаг-ш блока 19 управления, выходы дешиф затора 27 соединены со входами элемента 28 -Ши, выход которого соединен со входом пускателя 29, выход которого является выходом блока 19 управления.

Устройство работает след тощим образом..

15 При работе конвейера 1 производится загрузка бункера 3, так как датчик 18 верхнего уровня, блок 24 селекткрования отрицательного значения и датчик 7 веса материала в 20 воронко-весах 6 еще не сработали

из-за того, что на первом выходе дешифратора 27 при наборе сигналов 100 на его входах появляется логическая .1 и пускатель 29 запускает двигатель 2. В момент подхода уровня загружаемого материала к месту расположения датчика 18 верхнего уровня материала последний срабатывает,, на втором выходе дешифра-; тора 28 появляется О при новой комбинации сигналов 000 на его входах и пускатель 29 отключает асинхро ншш двигатель 2 конвейера 1 .

После закрытия затвора срабаты- 35 вает его конечный выключатель 8 и

оба вхо,да. элемента 1 1 И оказываются под единичгшми сигналами. Сигнал логическая с выхода элемен - та 11 И через пускатель 12 запускает 40 двглгате.пь 5 грохота 4 и загрузка

матер:иала в роропко-весы 6 начинается. При этом конвейер I остается не- подвижв:я, так к,ак на входах дешифратора 27 в этот момент имеет место 45 :комбинация сигналов 101 (весоизме- ритель:яГ)ГЙ датчик 7 сработал), что соотве гст:вует О на третьем выходе деи:чфр.атора,, а с.ледовательно, О на элемента 28 ИЛИ, что не 50 псззоляет пускателю 29 запустить ,:::(Е1И атель 2 конвейера 1 .

:)На ;ение веса загружаемого в во- ронко 2;есы 6 материала, измеренное датчиком 7, постзшает на первый.вход 55 гз.лементэ 10 сравнения, где сравнивается: с заданным значением веса. При совпадении этих значений на выходе элемента iO сравнения появляется ло-

30

гический О, тогда на выходе элемента 11 И при логической 1 на втором его входе (конечный выключатель 8 затвора по прежнему срабатывает) будет логический О, пуска- тель.12 остановит грохот 4. Кроме того, сигналом логическая 1 на выходе элемента 13 НЕ, приходящего на первый вход реверсивного пускателя 25, запускается двигатель 16 и уровнемер 15 начинает перемещение в прямом направлении. Конвейер 1 при этом остается неподвижен и загрузка материала в бункер 3 не производится, так как при комбинации 101 на входах дешифратора 27 пускатель 29 не запускает двигатель 2 конвейера 1

По мере движения уровнемера 15 счетчик 20 подсчитывает импульсы сельсина-датчика 7, сочлененного с двигателем 16 уровнемера 15, затем подсчитанное их значение, преобразованное преобразователем 21 код- аналог, сравнивается на элементе 22 сравнения с заданным значением сред- него уровня материала в бункере. Если уровень материала в бункере окажется ниже среднего значения, синал с выхода блока 24 селектировани

отрицательного значения поступает на второй вход реверсивного пускателя 25, приводящего двигатель 16 уровнемера 15 в движение в обратном направлении, а также на второй вход дешифратора 27 и второй вход счетчика 20, сбрасывая его в О. Тогда при комбинации 111 на входах дешифратора 27 на его четвертом выходе появляется логическая проходящая на выход элемента 28 ИЛИ, что позволит пускателю 29 запустить двигатель 2 конвейера 1. После возобновления движения конвейера 1 начинается загрузка материала в бункер 3.

Предложенная совокупность блоков и связей между ними, а также алгоритм функционирования данных блоков позволяет произвести измерение уровня материала в бункере только после выдачи порции материала из него и при отключенном конвейере подачи материала в бункер, а также осуществит координацию работы всех технологических узлов, что позволит уменьшить энергозатраты на измерение и повысить надежность.работы всех звеньев.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Лотовый уровнемер | 1986 |

|

SU1381338A1 |

| Питательная установка | 1986 |

|

SU1452773A2 |

| Устройство контроля за выгрузкой материалов из бункеров и транспортировкой их в доменную печь | 1985 |

|

SU1308629A1 |

| Устройство управления транспортным потоком сырьевых компонентов стекольной шихты | 1989 |

|

SU1694456A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Устройство для регулирования подачи волокна к группе чесальных машин | 1989 |

|

SU1730235A1 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Устройство для обработки проб сыпучих материалов (его варианты) | 1982 |

|

SU1074992A1 |

17

срие.г

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-12-24—Подача