Фиг /

сито-бурат 8 с приводами 7, 9 и 11, соответственно соединенными с пускателями 24,25 и 26, пускатель 28 затвора 4, пускатель 29 вибратора 3, пускатель 27 сирены 38, датчики 14 и 15 наличия материала на конвейерах 6 и 10, блок 10 пуска потока, соединенный с пускателями 24-27 через кнопку 30 Пуск с земляной шиной и выходом элемента ИЛИ 23, Один вход элемента ИЛИ 23 соединен с блоком 22, а другой через кнопку 31 - с земляной шиной. Два выхода блока 19 соединены с блоками 20 и 21 контроля загрузки, входы которых соединены с выходами

датчиков 14 и 15, а выходы - с соответствующими индикаторами 32-35-и десятью входами блока 22. Два выхода блока 22 соединены с индикаторами 36 и 37, третий - с пускателем 29, а четвертый - с элементом ИЛИ 23. Устройство позволяет производить порледовательный автоматический запуск потока, осуществляет все необходимые блокировки, предотвращающие завал транспортных механизмов сырьем, контролирует расход сырья в потоке и работоспособность сита-бурат и исключает развитие аварийных ситуаций. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ ПОТОКОМ СЫРЬЕВЫХ КОМПОНЕНТОВ СТЕКОЛЬНОЙ ШИХТЫ | 1991 |

|

RU2026806C1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Устройство для управления дозатором сыпучих компонентов стекольной шихты | 1986 |

|

SU1321699A1 |

| Устройство для автоматического управления линией приготовления многокомпонентных смесей | 1988 |

|

SU1649504A1 |

| Устройство для пневмотранспортирования сырьевых материалов | 1988 |

|

SU1532476A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Система автоматического управления установкой для осушки сжатого воздуха | 1987 |

|

SU1579542A1 |

| Система управления автоматом-садчиком кирпича | 1989 |

|

SU1648780A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ РАЗГРУЗКОЙ БУНКЕРОВ | 1991 |

|

RU2040491C1 |

| Устройство для пневмотранспортирования сырьевых материалов | 1985 |

|

SU1346542A1 |

Изобретение относится к транспортным средствам, в частности к конвейерной технике. Цель изобретения - повышение надежности в работе и точности управления. Для этого устройство снабжено датчиком 12 уровня материала в бункере, датчиками 16 и 18 скорости конвейеров и датчиком 17 скорости сита-бурат 8, датчиком 13 открытого положения .затвора и промежуточного бункера, элементом ИЛИ 23 и блоком 22 контроля и аварии. Кроме того, устройство содержит бункеры 1 и 2, конвейеры 6 и 10,

Изобретение относится к транспортным средствам, в частности к конвейерной технике, и может быть использовано в устройствах управления технологическими процессами предварительной обработки сырьевых материалов, например, в стекольной промышленности.

Цель изобретения - повышение надежности в работе и точности управления за счет обеспечения контроля на всех этапах работы.

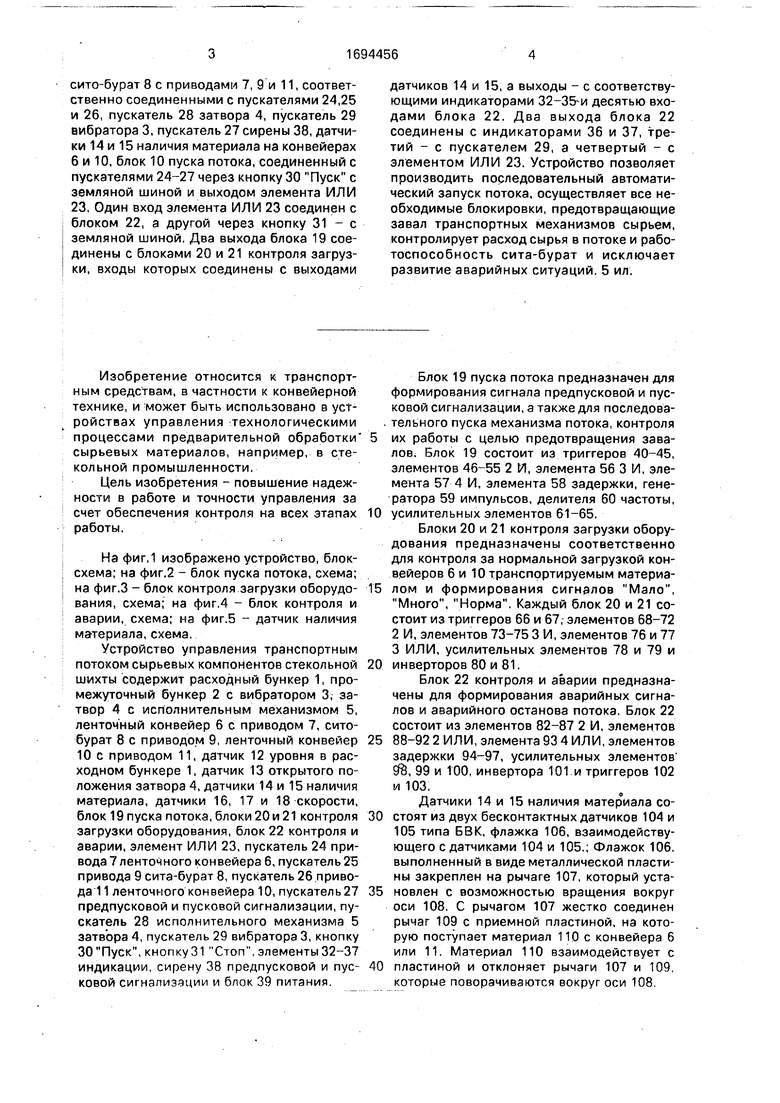

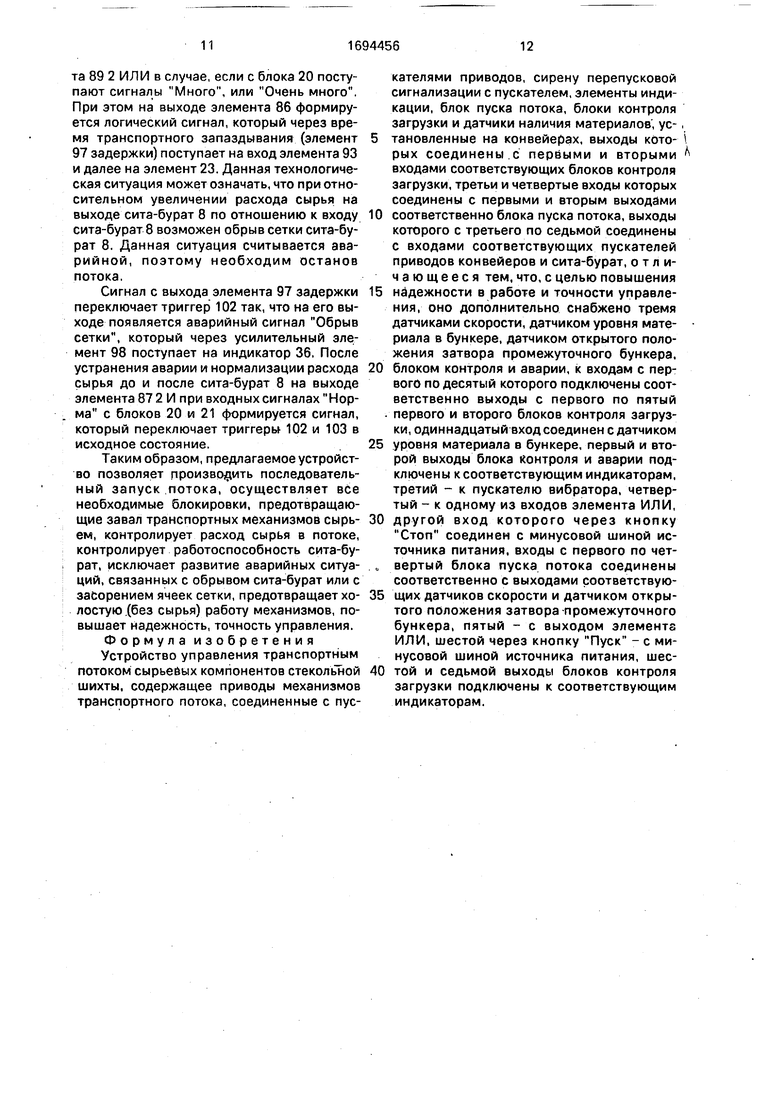

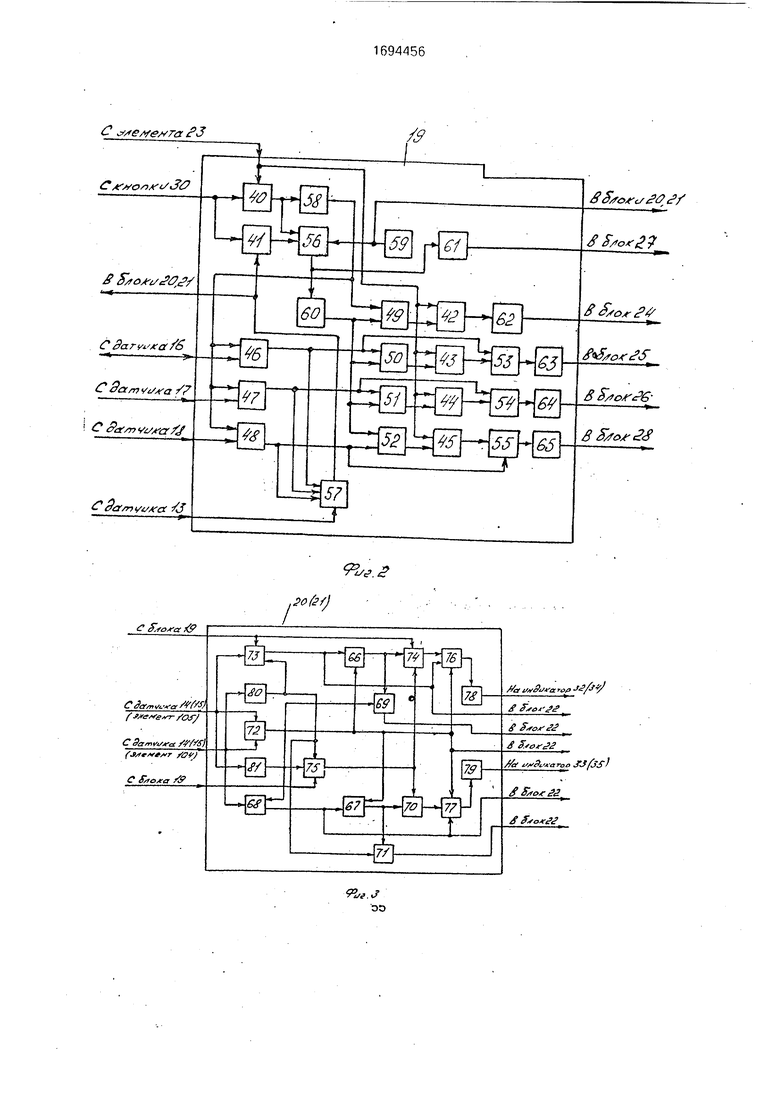

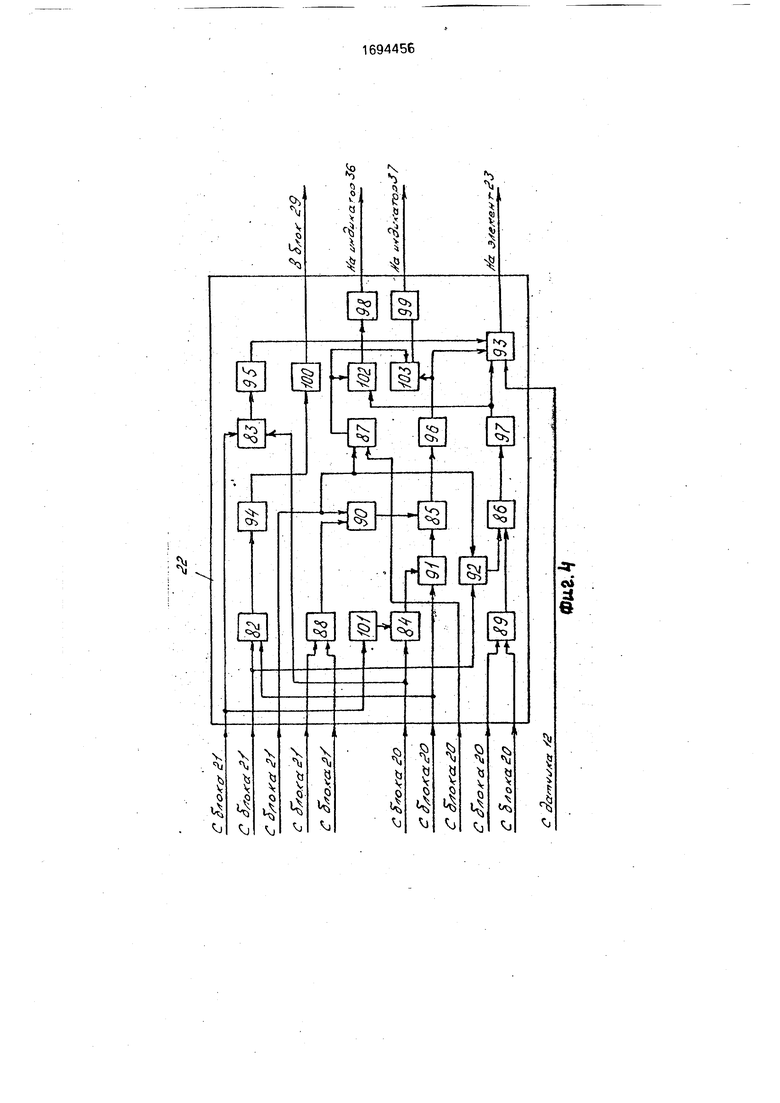

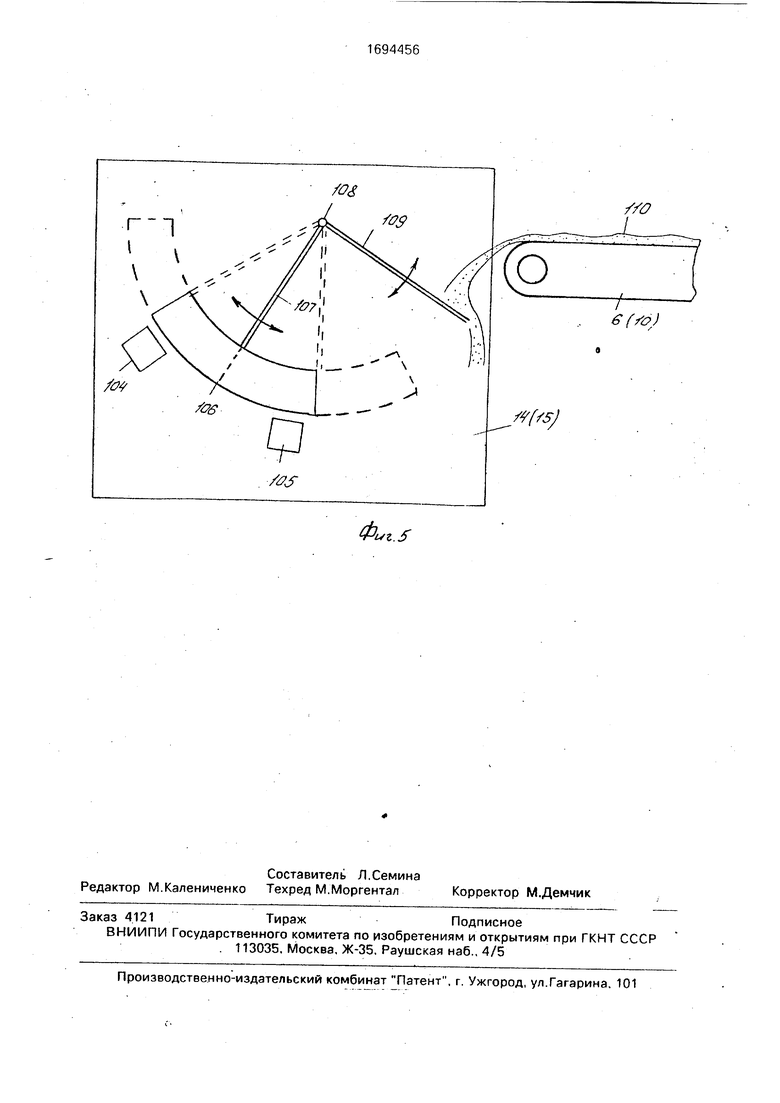

На фиг,1 изображено устройство, блок- схема; на фиг.2 - блок пуска потока, схема; на фиг.З - блок контроля загрузки оборудования, схема; на фиг.4 - блок контроля и аварии, схема; на фиг.5 - датчик наличия материала, схема.

Устройство управления транспортным потоком сырьевых компонентов стекольной шихты содержит расходный бункер 1, промежуточный бункер 2 с вибратором 3, затвор 4 с исполнительным механизмом 5, ленточный конвейер 6 с приводом 7, сито- бурат 8 с приводом 9, ленточный конвейер 10 с приводом 11, датчик 12 уровня в расходном бункере 1, датчик 13 открытого положения затвора 4, датчики 14 и 15 наличия материала, датчики 16, 17 и 18 скорости, блок 19 пуска потока, блоки 20 и 21 контроля загрузки оборудования, блок 22 контроля и аварии, элемент ИЛИ 23, пускатель 24 привода 7 ленточного конвейера 6, пускатель 2В привода 9 сита-бурат 8, пускатель 26 привода 11 ленточного конвейера 10, пускатель 27 предпусковой и пусковой сигнализации, пускатель 28 исполнительного механизма 5 затвора 4, пускатель 29 вибратора 3, кнопку , кнопкуЗ Стоп, элементы32-37 индикации, сирену 38 предпусковой и пусковой сигнализации и блок 39 питания.

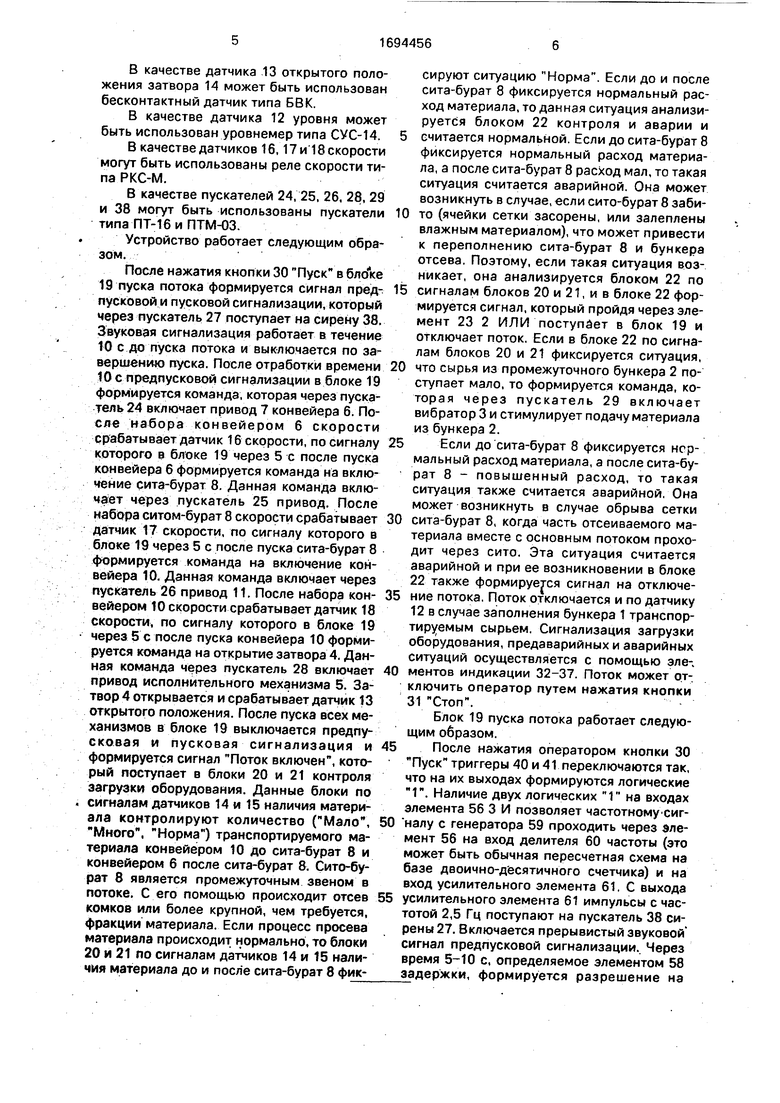

Блок 19 пуска потока предназначен для формирования сигнала предпусковой и пусковой сигнализации, а также для последова- . тельного пуска механизма потока, контроля

их работы с целью предотвращения завалов. Блок 19 состоит из триггеров 40-45, элементов 46-55 2 И, элемента 56 3 И, элемента 57 4 И, элемента 58 задержки, генератора 59 импульсов, делителя 60 частоты,

усилительных элементов 61-65.

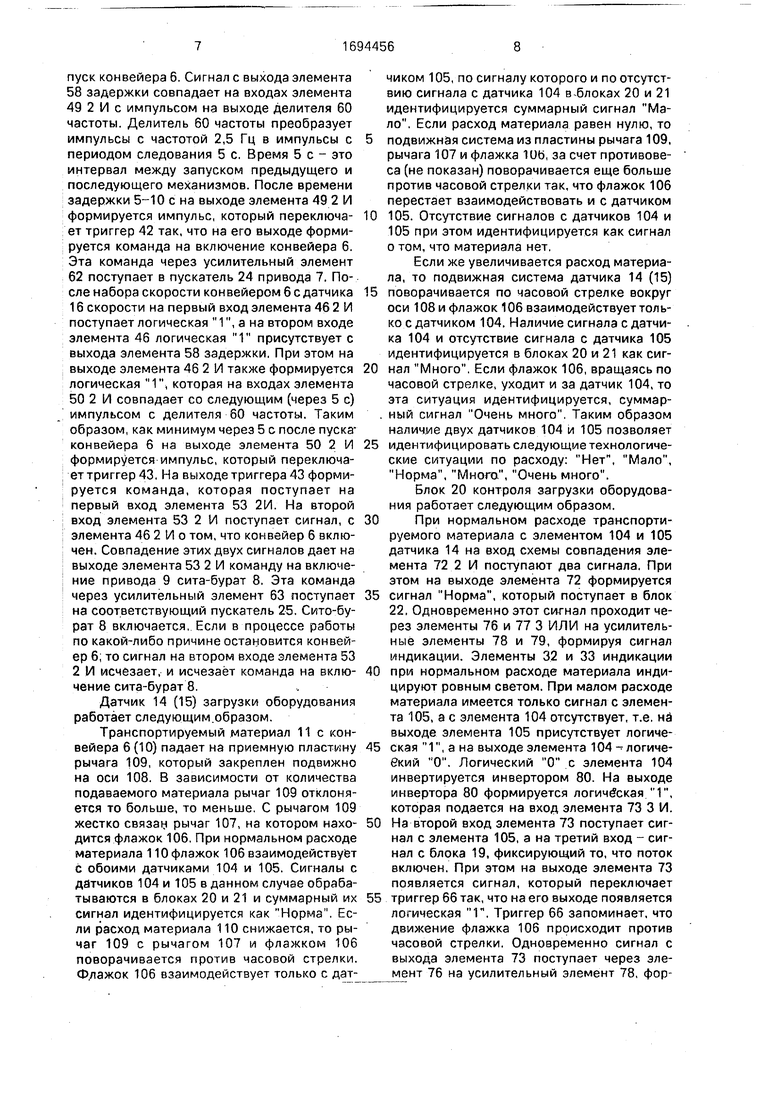

Блоки 20 и 21 контроля загрузки оборудования предназначены соответственно для контроля за нормальной загрузкой конвейеров 6 и 10 транспортируемым материалом и формирования сигналов Мало, Много, Норма. Каждый блок 20 и 21 состоит из триггеров 66 и 67, элементов 68-72

2И, элементов 73-75 3 И, элементов 76 и 77

3ИЛИ, усилительных элементов 78 и 79 и инверторов 80 и 81.

Блок 22 контроля и аварии предназначены для формирования аварийных сигналов и аварийного останова потока. Блок 22 состоит из элементов 82-87 2 И, элементов 88-92 2 ИЛИ, элемента 93 4 ИЛИ, элементов задержки 94-97, усилительных элементов Sf8, 99 и 100, инвертора 101 и триггеров 102 и 103.

о

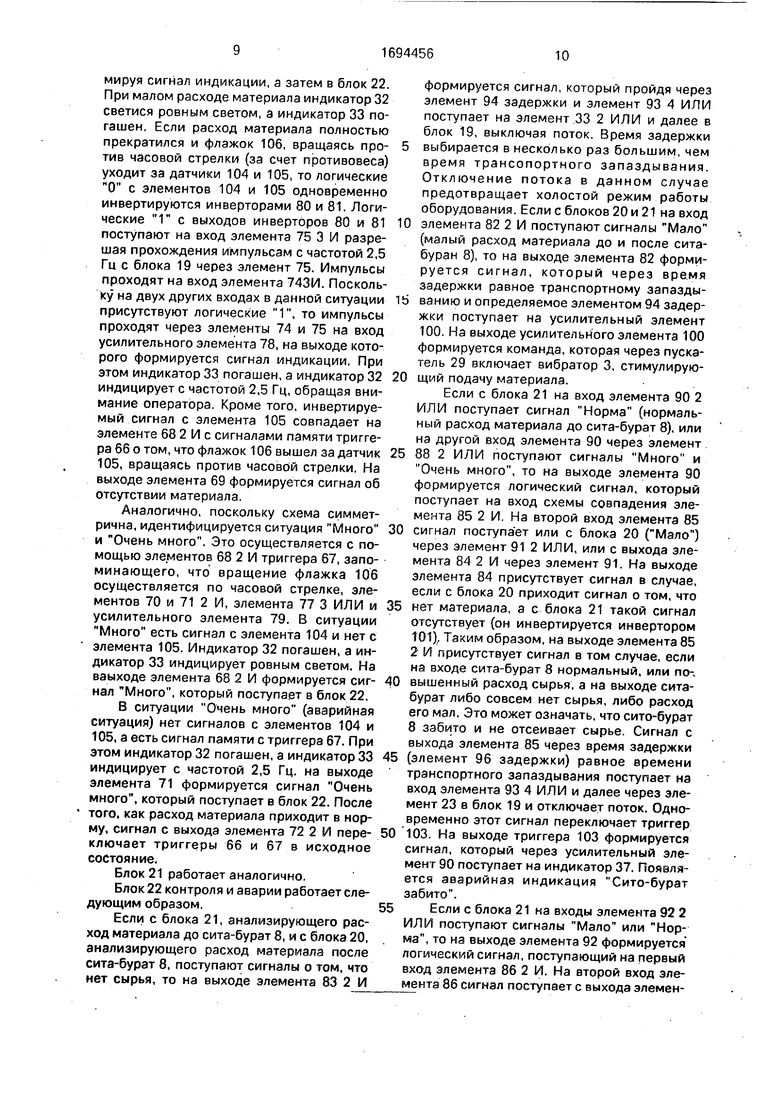

Датчики 14 и 15 наличия материала со- стоят из двух бесконтактных датчиков 104 и 105 типа Б В К, флажка 106, взаимодействующего сдатчиками 104 и 105.; Флажок 106. выполненный в виде металлической пластины закреплен на рычаге 107, который уста- новлен с возможностью вращения вокруг оси 108. С рычагом 107 жестко соединен рычаг 109 с приемной пластиной, на которую поступает материал 110 с конвейера 6 или 11. Материал 110 взаимодействует с пластиной и отклоняет рычаги 107 и 109, которые поворачиваются вокруг оси 108

В качестве датчика 13 открытого положения затвора 14 может быть использован бесконтактный датчик типа БВК.

В качестве датчика 12 уровня может быть использован уровнемер типа СУС-14.

В качестве датчиков 16,17 и 18 скорости могут быть использованы реле скорости типа РКС-М.

В качестве пускателей 24, 25, 26, 28, 29 и 38 могут быть использованы пускатели типа ПТ-16 и ПТМ-03.

Устройство работает следующим образом.

После нажатия кнопки 30 Пуск в бло1се

19пуска потока формируется сигнал предпусковой и пусковой сигнализации, который через пускатель 27 поступает на сирену 38. Звуковая сигнализация работает в течение 10 с до пуска потока и выключается по завершению пуска. После отработки времени 10с предпусковой сигнализации в блоке 19 формируется команда, которая через пускатель 24 включает привод 7 конвейера 6. После набора конвейером 6 скорости срабатывает датчик 16 скорости, по сигналу которого в блоке 19 через 5 с после пуска конвейера б формируется команда на включение сита-бурат 8. Данная команда включает через пускатель 25 привод. После набора ситом-бурат 8 скорости срабатывает датчик 17 скорости, по сигналу которого в блоке 19 через 5 с после пуска сита-бурат 8 формируется команда на включение конвейера 10. Данная команда включает через пускатель 26 привод 11. После набора конвейером 10 скорости срабатывает датчик 18 скорости, по сигналу которого в блоке 19 через 5 с после пуска конвейера 10 формируется команда на открытие затвора 4. Данная команда через пускатель 28 включает привод исполнительного механизма 5. Затвор 4 открывается и срабатывает датчик 13 открытого положения. После пуска всех механизмов в блоке 19 выключается предпусковая и пусковая сигнализация и формируется сигнал Поток включен, который поступает в блоки 20 и 21 контроля загрузки оборудования. Данные блоки по сигналам датчиков 14 и 15 наличия материала контролируют количество (Мало, Много. Норма) транспортируемого материала конвейером 10 до сита-бурат 8 и конвейером 6 после сита-бурат 8. Сито-бу- рат 8 является промежуточным звеном в потоке. С его помощью происходит отсев комков или более крупной, чем требуется, фракции материала. Если процесс просева материала происходит нормально, то блоки

20и 21 по сигналам датчиков 14 и 15 наличия материала до и после сита-бурат 8 фиксируют ситуацию Норма. Если до и после сита-бурат 8 фиксируется нормальный расход материала, то данная ситуация анализируется блоком 22 контроля и аварии и 5 считается нормальной. Если до сита-бурат 8 фиксируется нормальный расход материала, а после сита-бурат 8 расход мал, то такая ситуация считается аварийной. Она может возникнуть в случае, если сито-бурат 8 заби- 0 то (ячейки сетки засорены, или залеплены влажным материалом), что может привести к переполнению сита-бурат 8 и бункера отсева. Поэтому, если такая ситуация возникает, она анализируется блоком 22 по

5 сигналам блоков 20 и 21, и в блоке 22 формируется сигнал, который пройдя через элемент 23 2 ИЛИ поступает в блок 19 и отключает поток. Если в блоке 22 по сигналам блоков 20 и 21 фиксируется ситуация,

0 что сырья из промежуточного бункера 2 поступает мало, то формируется команда, которая через пускатель 29 включает вибратор 3 и стимулирует подачу материала из бункера 2.

5 Если до сита-бурат 8 фиксируется нормальный расход материала, а после сита-бурат 8 - повышенный расход, то такая ситуация также считается аварийной. Она может возникнуть в случае обрыва сетки

0 сита-бурат 8, когда часть отсеиваемого материала вместе с основным потоком проходит через сито. Эта ситуация считается аварийной и при ее возникновении в блоке 22 также формируется сигнал на отключе5 ние потока. Поток отключается и по датчику 12 в случае заполнения бункера 1 транспортируемым сырьем. Сигнализация загрузки оборудования, предаварийных и аварийных ситуаций осуществляется с помощью эле-.

0 ментов индикации 32-37. Поток может отключить оператор путем нажатия кнопки 31 Стоп.

Блок 19 пуска потока работает следующим образом.

5 После нажатия оператором кнопки 30 Пуск триггеры 40 и 41 переключаются так, что на их выходах формируются логические 1. Наличие двух логических 1 на входах элемента 56 3 И позволяет частотному Сиг0 налу с генератора 59 проходить через элемент 56 на вход делителя 60 частоты (это может быть обычная пересчетная схема на базе двоично-десятичного счетчика) и на вход усилительного элемента 61. С выхода

5 усилительного элемента 61 импульсы с частотой 2,5 Гц поступают на пускатель 38 сирены 27. Включается прерывистый звуковой сигнал предпусковой сигнализации. Через время 5-10 с, определяемое элементом 58 задержки, формируется разрешение на

пуск конвейера 6. Сигнал с выхода элемента 58 задержки совпадает на входах элемента

492 И с импульсом на выходе делителя 60 частоты. Делитель 60 частоты преобразует импульсы с частотой 2,5 Гц в импульсы с периодом следования 5 с. Время 5 с - это интервал между запуском предыдущего и последующего механизмов. После времени задержки 5-10 с на выходе элемента 49 2 И формируется импульс, который переключает триггер 42 так, что на его выходе формируется команда на включение конвейера 6. Эта команда через усилительный элемент 62 поступает в пускатель 24 привода 7. После набора скорости конвейером 6 с датчика 16 скорости на первый вход элемента 46 2 И поступает логическая 1, а на втором входе элемента 46 логическая 1 присутствует с выхода элемента 58 задержки. При этом на выходе элемента 4621/1 также формируется логическая 1, которая на входах элемента

502 И совпадает со следующим (через 5 с) импульсом с делителя 60 частоты. Таким образом, как минимум через 5 с после пуска конвейера 6 на выходе элемента 50 2 И формируется импульс, который переключает триггер 43. На выходе триггера 43 формируется команда, которая поступает на первый вход элемента 53 2И. На второй вход элемента 53 2 И поступает сигнал, с элемента 46 2 И о том, что конвейер 6 включен. Совпадение этих двух сигналов дает на выходе элемента 53 2 И команду на включение привода 9 сита-бурат 8, Эта команда через усилительный элемент 63 поступает на соответствующий пускатель 25. Сито-бу- рат 8 включается, Если в процессе работы по какой-либо причине остановится конвейер 6, то сигнал на втором входе элемента 53 2 И исчезает, и исчезает команда на включение сита-бурат 8.

Датчик 14 (15) загрузки оборудования работает следующим.образом.

Транспортируемый материал 11с конвейера 6(10) падает на приемную пластину рычага 109, который закреплен подвижно на оси 108. В зависимости от количества подаваемого материала рычаг 109 отклоняется то больше, то меньше. С рычагом 109 жестко связау рычаг 107, на котором находится флажок 106. При нормальном расходе материала 110 флажок 106 взаимодействует с обоими датчиками 104 и 105. Сигналы с датчиков 104 и 105 в данном случае обрабатываются в блоках 20 и 21 и суммарный их сигнал идентифицируется как Норма. Если расход материала 110 снижается, то рычаг 109 с рычагом 107 и флажком 106 поворачивается против часовой стрелки. Флажок 106 взаимодействует только с датчиком 105, по сигналу которого и по отсутствию сигнала с датчика 104 в-блоках 20 и 21 идентифицируется суммарный сигнал Мало. Если расход материала равен нулю, то

подвижная система из пластины рычага 109, рычага 107 и флажка 1Ut, за счет противовеса (не показан) поворачивается еще больше против часовой стрелки так, что флажок 106 перестает взаимодействовать и с датчиком

0 105. Отсутствие сигналов с датчиков 104 и 105 при этом идентифицируется как сигнал о том, что материала нет.

Если же увеличивается расход материала, то подвижная система датчика 14 (15)

5 поворачивается по часовой стрелке вокруг оси 108 и флажок 106 взаимодействует только с датчиком 104. Наличие сигнала с датчика 104 и отсутствие сигнала с датчика 105 идентифицируется в блоках 20 и 21 как сиг0 нал Много. Если флажок 106, вращаясь по

часовой стрелке, уходит и за датчик 104, то

эта ситуация идентифицируется, суммар. ный сигнал Очень много. Таким образом

наличие двух датчиков 104 и 105 позволяет

5 идентифицировать следующие технологические ситуации по расходу: Нет, Мало, Норма, Много, Очень много.

Блок 20 контроля загрузки оборудования работает следующим образом.

0 При нормальном расходе транспортируемого материала с элементом 104 и 105 датчика 14 на вход схемы совпадения элемента 72 2 И поступают два сигнала. При этом на выходе элемента 72 формируется

5 сигнал Норма, который поступает в блок 22, Одновременно этот сигнал проходит через элементы 76 и 77 3 ИЛИ на усилительные элементы 78 и 79, формируя сигнал индикации. Элементы 32 и 33 индикации

0 при нормальном расходе материала индицируют ровным светом. При малом расходе материала имеется только сигнал с элемента 105, а с элемента 104 отсутствует, т.е. на выходе элемента 105 присутствует логиче5 екая 1, а на выходе элемента 104-логиче- бкий О. Логический О с элемента 104 инвертируется инвертором 80. На выходе инвертора 80 формируется логическая 1, которая подается на вход элемента 73 3 И.

0 На второй вход элемента 73 поступает сигнал с элемента 105, а на третий вход - сигнал с блока 19, фиксирующий то, что поток включен. При этом на выходе элемента 73 появляется сигнал, который переключает

5 триггер 66 так, что на его выходе появляется логическая Г. Триггер 66 запоминает, что движение флажка 106 происходит против часовой стрелки. Одновременно сигнал с выхода элемента 73 поступает через элемент 76 на усилительный элемент 78, формируя сигнал индикации, а затем в блок 22. При малом расходе материала индикатор 32 светися ровным светом, а индикатор 33 погашен. Если расход материала полностью прекратился и флажок 106, вращаясь против часовой стрелки (за счет противовеса) уходит за датчики 104 и 105, то логические О с элементов 104 и 105 одновременно инвертируются инверторами 80 и 81. Логические 1 с выходов инверторов 80 и 81 поступают на вход элемента 75 3 И разрешая прохождения импульсам с частотой 2,5 Гц с блока 19 через элемент 75. Импульсы проходят на вход элемента 743И. Поскольку на двух других входах в данной ситуации присутствуют логические 1, то импульсы проходят через элементы 74 и 75 на вход усилительного элемента 78, на выходе которого формируется сигнал индикации. При этом индикатор 33 погашен, а индикатор 32 индицирует с частотой 2,5 Гц, обращая внимание оператора. Кроме того, инвертируемый сигнал с элемента 105 совпадает на элементе 68 2 И с сигналами памяти триггера 66 о том, что флажок 106 вышел за датчик 105, вращаясь против часовой стрелки. На выходе элемента 69 формируется сигнал об отсутствии материала.

Аналогично, поскольку схема симметрична, идентифицируется ситуация Много и Очень много. Это осуществляется с помощью элементов 68 2 И триггера 67, запоминающего, что вращение флажка 106 осуществляется по часовой стрелке, элементов 70 и 71 2 И, элемента 77 3 ИЛИ и усилительного элемента 79. В ситуации Много есть сигнал с элемента 104 и нет с элемента 105. Индикатор 32 погашен, а индикатор 33 индицирует ровным светом. На ваыходе элемента 68 2 И формируется сигнал Много, который поступает в блок 22.

В ситуации Очень много (аварийная ситуация) нет сигналов с элементов 104 и 105, а есть сигнал памяти с триггера 67. При этом индикатор 32 погашен, а индикатор 33 индицирует с частотой 2,5 Гц. на выходе элемента 71 формируется сигнал Очень много, который поступает в блок 22. После того, как расход материала приходит в норму, сигнал с выхода элемента 72 2 И переключает триггеры 66 и 67 в исходное состояние.

Блок 21 работает аналогично,

Блок 22 контроля и аварии работает следующим образом.

Если с блока 21, анализирующего расход материала до сита-бурат 8, и с блока 20, анализирующего расход материала после сита-бурат 8, поступают сигналы о том, что нет сырья, то на выходе элемента 83 2 И

формируется сигнал, который пройдя через элемент 94 задержки и элемент 93 4 ИЛИ поступает на элемент 33 2 ИЛИ и далее в блок 19, выключая поток. Время задержки 5 выбирается в несколько раз большим, чем время трансопортного запаздывания. Отключение потока в данном случае предотвращает холостой режим работы оборудования. Если с блоков 20 и 21 на вход

10 элемента 82 2 И поступают сигналы Мало (малый расход материала до и после сита- буран 8), то на выходе элемента 82 формируется сигнал, который через время задержки равное транспортному запазды1 э ванию и определяемое элементом 94 задержки поступает на усилительный элемент 100. На выходе усилительного элемента 100 формируется команда, которая через пускатель 29 включает вибратор 3, стимулирую0 щий подачу материала.

Если с блока 21 на вход элемента 90 2 ИЛИ поступает сигнал Норма (нормальный расход материала до сита-бурат 8), или на другой вход элемента 90 через элемент

5 88 2 ИЛИ поступают сигналы Много и Очень много, то на выходе элемента 90 формируется логический сигнал, который поступает на вход схемы совпадения элемента 85 2 И. На второй вход элемента 85

0 сигнал поступает или с блока 20 (Мало) через элемент 91 2 ИЛИ, или с выхода элемента 84 2 И через элемент 91. На выходе элемента 84 присутствует сигнал в случае, если с блока 20 приходит сигнал о том, что

5 нет материала, а с блока 21 такой сигнал отсутствует (он инвертируется инвертором 101). Таким образом, на выходе элемента 85 2 И присутствует сигнал в том случае, если на входе сита-бурат 8 нормальный, или по-0 вышенный расход сырья, а на выходе сита- бурат либо совсем нет сырья, либо расход его мал. Это может означать, что сито-бурат 8 забито и не отсеивает сырье. Сигнал с выхода элемента 85 через время задержки

5 (элемент 96 задержки) равное времени транспортного запаздывания поступает на вход элемента 93 4 ИЛИ и далее через элемент 23 в блок 19 и отключает поток. Одновременно этот сигнал переключает триггер

0 103. На выходе триггера 103 формируется сигнал, который через усилительный элемент 90 поступает на индикатор 37. Появляется аварийная индикация Сито-бурат забито.

5 Если с блока 21 на входы элемента 92 2 ИЛИ поступают сигналы Мало или Норма, то на выходе элемента 92 формируется логический сигнал, поступающий на первый вход элемента 86 2 И. На второй вход элемента 86 сигнал поступает с выхода элемента 89 2 ИЛИ в случае, если с блока 20 поступают сигналы Много, или Очень много. При этом на выходе элемента 86 формируется логический сигнал, который через время транспортного запаздывания (элемент 97 задержки) поступает на вход элемента 93 и далее на элемент 23. Данная технологическая ситуация может означать, что при относительном увеличении расхода сырья на выходе сита-бурат 8 по отношению к входу сита-бурат 8 возможен обрыв сетки сита-бурат 8. Данная ситуация считывается аварийной, поэтому необходим останов потока.

Сигнал с выхода элемента 97 задержки переключает триггер 102 так, что на его выходе появляется аварийный сигнал Обрыв сетки, который через усилительный элемент 98 поступает на индикатор 36. После устранения аварии и нормализации расхода сырья до и после сита-бурат 8 на выходе элемента 87 2 И при входных сигналах Норма с блоков 20 и 21 формируется сигнал, который переключает триггеры 102 и 103 в исходное состояние.

Таким образом, предлагаемое устройство позволяет производить последовательный запуск потока, осуществляет все необходимые блокировки, предотвращающие завал транспортных механизмов сырьем, контролирует расход сырья в потоке, контролирует работоспособность сита-бурат, исключает развитие аварийных ситуаций, связанных с обрывом сита-бурат или с засорением ячеек сетки, предотвращает холостую (без сырья) работу механизмов, повышает надежность, точность управления. Формула изобретения

Устройство управления транспортным потоком сырьевых компонентов стекольной шихты, содержащее приводы механизмов транспортного потока, соединенные с пускателями приводов, сирену перепусковой сигнализации с пускателем, элементы индикации, блок пуска потока, блоки контроля загрузки и датчики наличия материалов , ус-,

тановленные на конвейерах, выходы кото- рых соединены с первыми и вторыми входами соответствующих блоков контроля загрузки, третьи и четвертые входы которых соединены с первыми и вторым выходами

соответственно блока пуска потока, выходы которого с третьего по седьмой соединены с входами соответствующих пускателей приводов конвейеров и сита-бурат, отличающееся тем, что, с целью повышения

надежности в работе и точности управления, оно дополнительно снабжено тремя датчиками скорости, датчиком уровня материала в бункере, датчиком открытого положения затвора промежуточного бункера,

блоком контроля и аварии, к входам с первого по десятый которого подключены соответственно выходы с первого по пятый первого и второго блоков контроля загрузки, одиннадцатый вход соединен с датчиком

уровня материала в бункере, первый и второй выходы блока контроля и аварии подключены к соответствующим индикаторам, третий - к пускателю вибратора, четвертый - к одному из входов элемента ИЛИ,

другой вход которого через кнопку Стоп соединен с минусовой шиной источника питания, входы с первого по чет- вертый блока пуска потока соединены соответственно с выходами соответствующих датчиков скорости и датчиком открытого положения затвора-промежуточного бункера, пятый - с выходом элемента ИЛИ, шестой через кнопку Пуск - с минусовой шиной источника питания, шестой и седьмой выходы блоков контроля загрузки подключены к соответствующим индикаторам.

ю in т т o ьс

«Xi

Ј

R

//2

Фиг.

| Устройство для управления запуском конвейерной линии | 1974 |

|

SU570525A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство управления поточно-транспортной конвейерной системой | 1977 |

|

SU861218A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-22—Подача