Изобретение относится к нераз- рушающему контролю и может быть использовано при ультразвуковом (УЗ) контроле физико-механических свойств поверхностных слоев твердых тел, например поверхностно закаленных или поверхностно упрочненных слоев, в- частности при контроле твердости тел, подвергнутых дробеструйному

упрочнению, и является усовершенствованием изобретения по авт. св. № 1073692.

Целью изобретения является повышение информативности и надежности контроля.

Цель достигается за счет фиксирования изменения амгшитуды при изменении расстояния между точками ввода и приема УЗ-колебаний, в результате чего появляется возможность определить еще один физико-механический параметр поверхностного слоя по глубине, например плотность дислокаций, и повысить точность измерения твердости поверхностного слоя, применяя многопараметровую корреляционную зависимость.

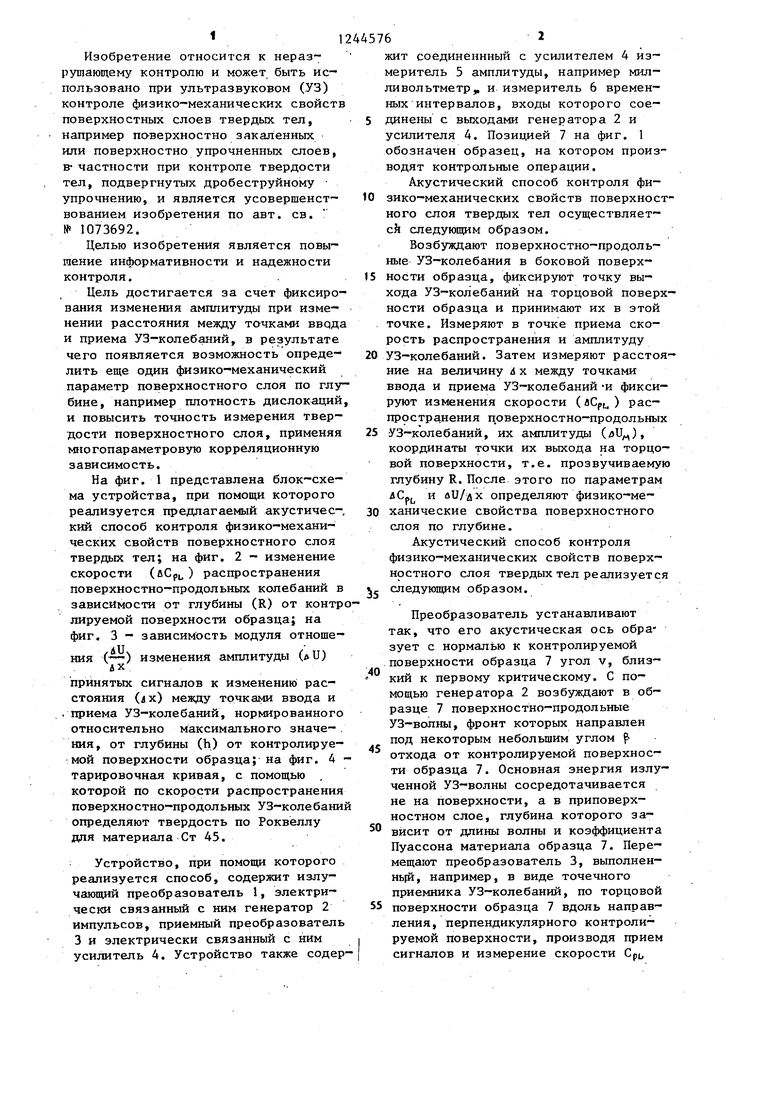

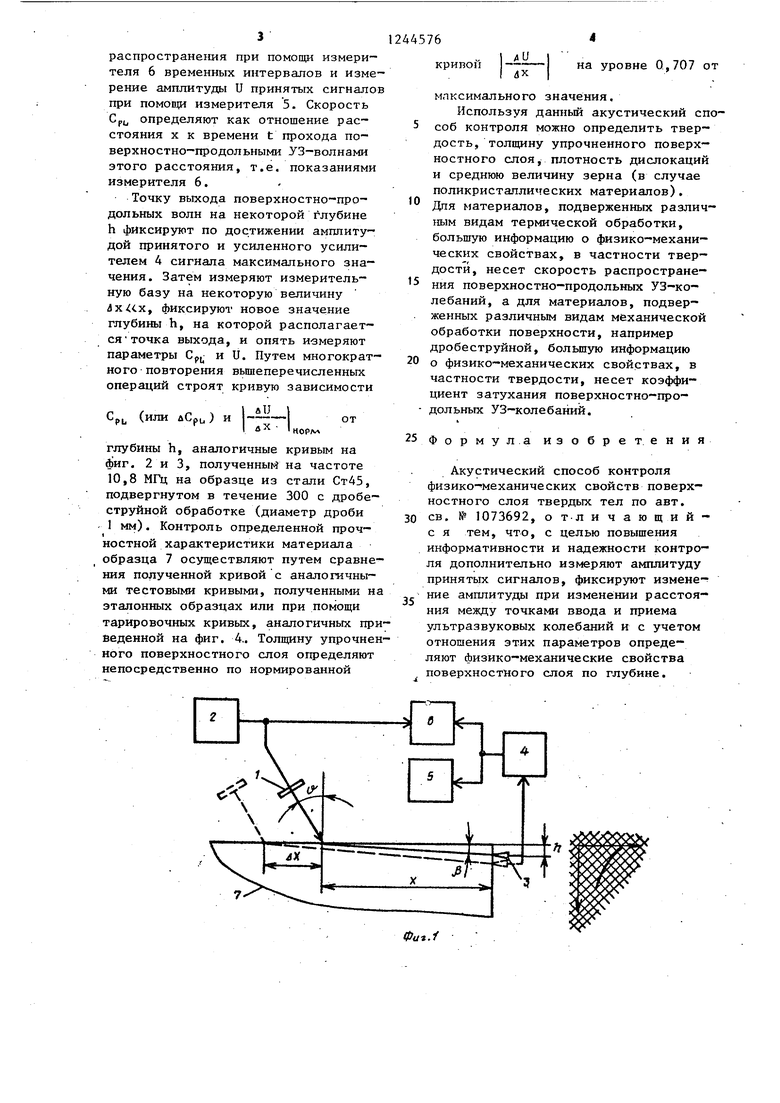

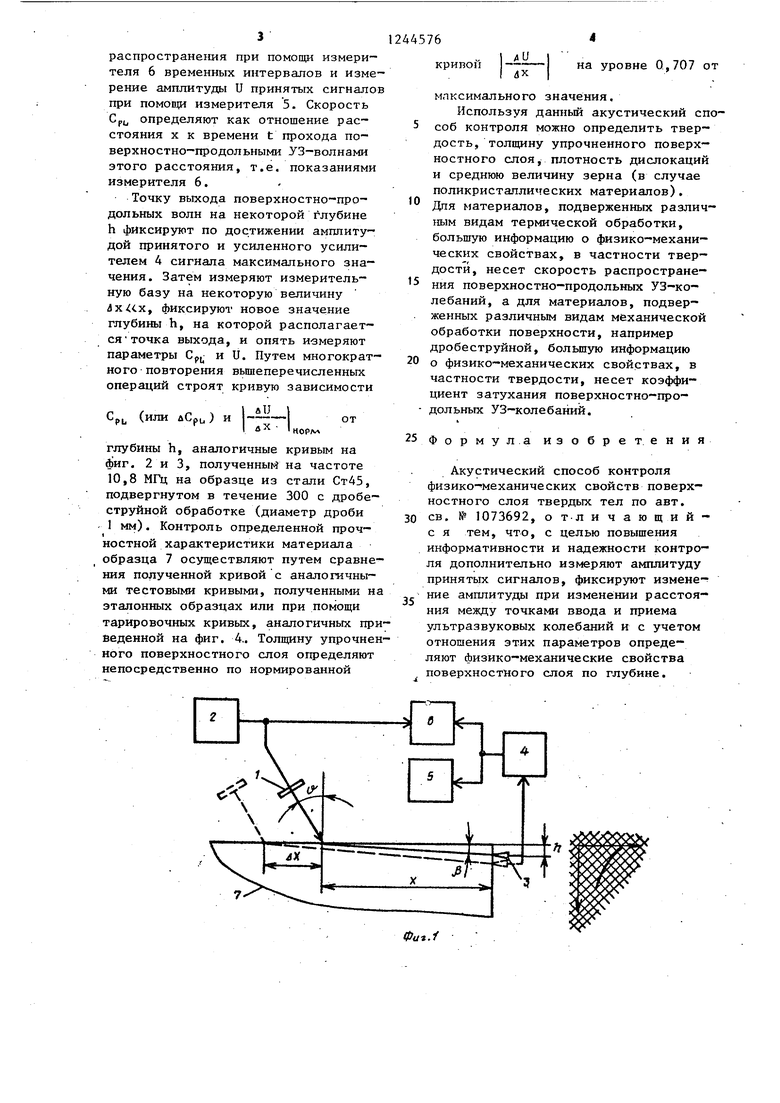

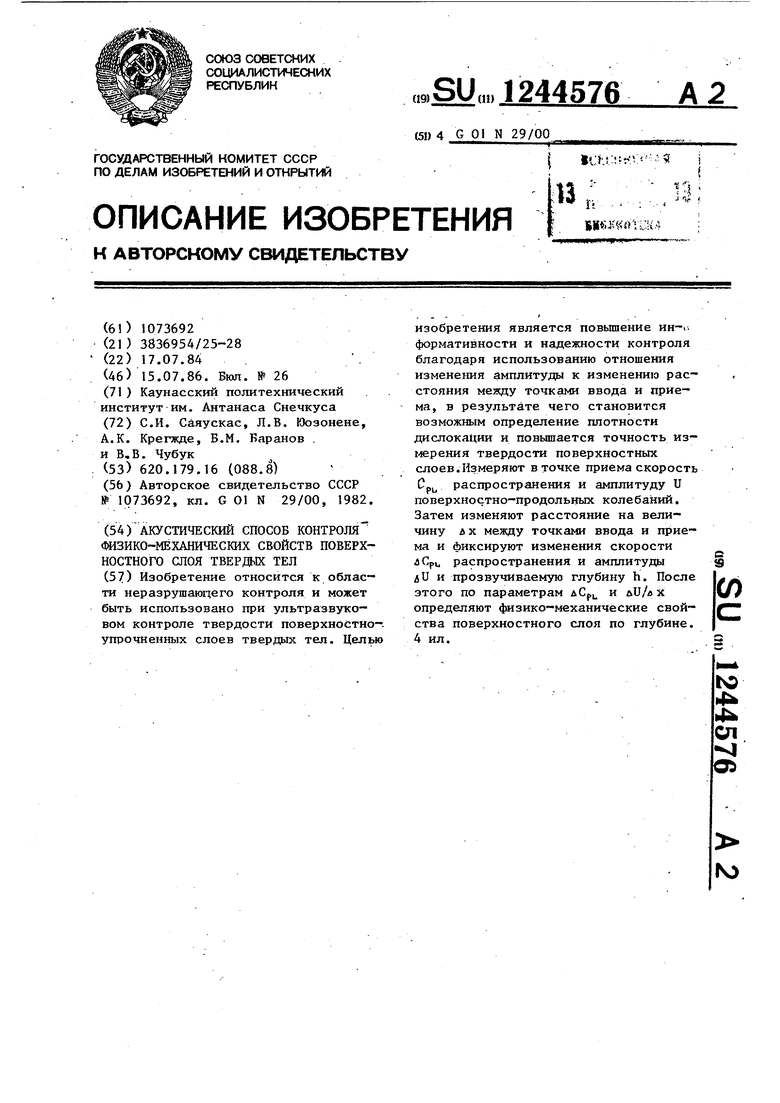

На фиг. 1 представлена блок-схема устройства, при помощи которого реализуется предлагаемый акустичес-, кий способ контроля физико-механических свойств поверхностного слоя твердых тел; на фиг. 2 - изменение скорости (fiCpL.) распространения поверхностно-продольных колебаний в зависимости от глубины (R) от контролируемой поверхности образца; на фиг. 3 - зависимость модуля отношения (-) изменения амплитуды (ди) ix

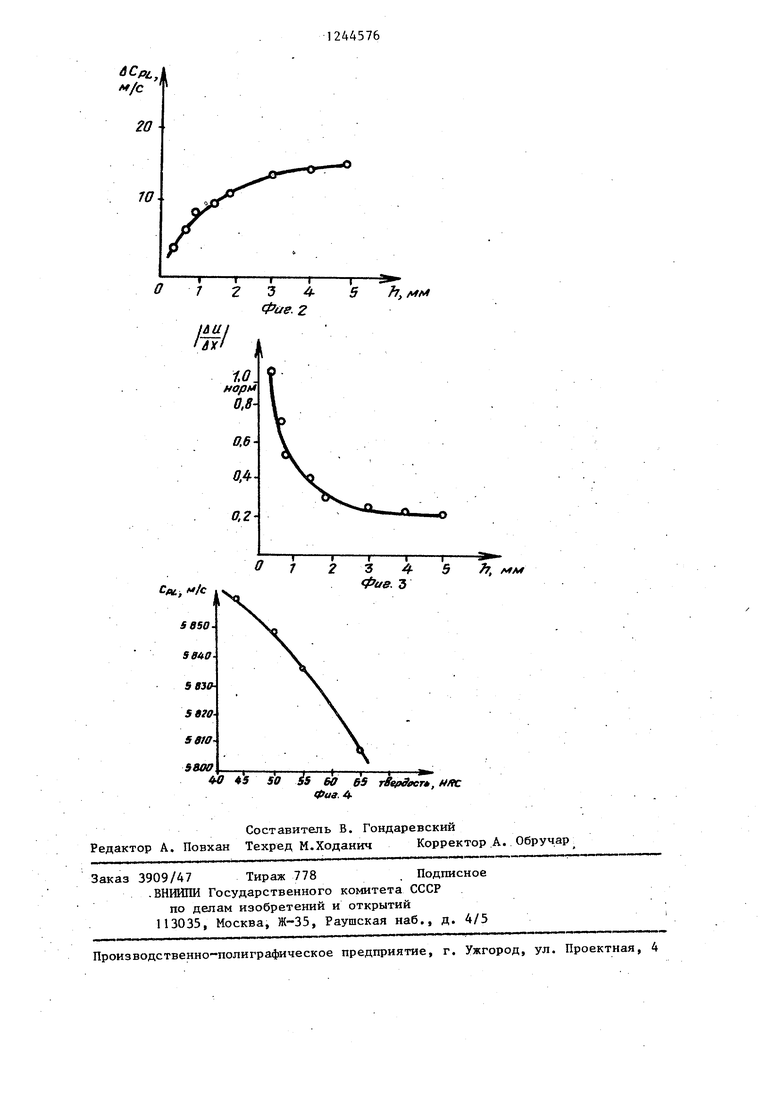

принятых сигналов к изменению расстояния (лх) между точками ввода и ..приема УЗ-колебаний, нормированного относительно максимального значения, от глубины (h) от контролируемой поверхности образца; на фиг. 4 - тарировочная кривая, с помощью , которой по скорости распространения поверхностно-продольнь1х УЗ-колебаний определяют твердость по Роквеллу для материала Ст 45.

Устройство, при помощи которого реализуется способ, содержит излучающий преобразователь 1, электрически связанный с ним генератор 2 импульсов, приемный преобразователь 3 и электрически связанный с ним усилитель 4. Устройство также содер12445762

жит соединеинный с усилителем 4 измеритель 5 амплитуды, например милливольтметр,, и измеритель 6 временных интервалов, входы которого сое-

5 динены с выходами генератора 2 и усилителя 4. Позицией 7 на фиг. 1 обозначен образец, на котором производят контрольные операции.

Акустический способ контроля фи10 зико-механических свойств поверхностного слоя твердых тел осуществляет- сй следующим образом.

Возбуждают поверхностно-продольные УЗ-колебания в боковой поверх-

15 ности образца, фиксируют точку выхода УЗ-колебаний на торцовой поверхности образца и принимают их в этой точке. Измеряют в точке приема скорость распространения и амплитуду

20 УЗ-колебаний. Затем измеряют расстояние на величину Ах между точками ввода и приема УЗ-колебаний -и фиксируют изменения скорости (aCpj ) распространения поверхностно-продольных

25 УЗ-колебаний, их амплитуды (aU), координаты точки их выхода на торцовой поверхности, т.е. прозвучиваемую глубину R. После этого по параметрам ДСр и ли/дх определяют физико-ме30 ханические свойства поверхностного слоя по глубине.

Акустический способ контроля физико-механических свойств поверхностного слоя твердых тел реализуется следующим образом.

40

45

55

Преобразователь устанавливают так, что его акустическая ось образует с нормалью к контролируемой поверхности образца 7 угол v, близкий к первому критическому. С помощью генератора 2 возбуждают в образце 7 поверхностно-продольные УЗ-волны, фронт которых направлен под некоторым небольшим углом отхода от контролируемой поверхности образца 7. Основная энергия излученной УЗ-волны сосредотачивается не на поверхности, а в приповерхностном слое, глубина которого зависит от длины волны и коэффициента Пуассона материала образца 7. Перемещают преобразователь 3, выполненный, например, в виде точечного приемника УЗ-колебаний, по торцовой 55 поверхности образца 7 вдоль направления, перпендикулярного контролируемой поверхности, производя прием сигналов и измерение скорости Срь

50

Акустический способ контроля физико-механических свойств поверхностного слоя твердых тел реализуется следующим образом.

Преобразователь устанавливают так, что его акустическая ось образует с нормалью к контролируемой поверхности образца 7 угол v, близкий к первому критическому. С помощью генератора 2 возбуждают в образце 7 поверхностно-продольные УЗ-волны, фронт которых направлен под некоторым небольшим углом отхода от контролируемой поверхности образца 7. Основная энергия излученной УЗ-волны сосредотачивается не на поверхности, а в приповерхностном слое, глубина которого зависит от длины волны и коэффициента Пуассона материала образца 7. Перемещают преобразователь 3, выполненный, например, в виде точечного приемника УЗ-колебаний, по торцовой поверхности образца 7 вдоль направления, перпендикулярного контролируемой поверхности, производя прием сигналов и измерение скорости Срь

распространения при помощи измерителя 6 временных интервалов и изме рение амплитуды U принятых сигнало при помопщ измеритепя 5. Скорость Cfij определяют как отношение рас стояния X к времени t прохода по- верхностно-продольными УЗ-волнами этого расстояния, т.е. показаниями измерителя 6.

Точку выхода поверхностно-продольных волн на некоторой глубине h фиксируют по достижении амплитудой принятого и усиленного усилителем 4 сигнала максимального значения. Затем измеряют измерительную базу на некоторую величину 4х.х, фиксируют новое значе;ние глубины h, на которой располагается точка выхода, и опять и-змеряют параметры и U. Путем многократного повторения вьшшперечисленных операций строят кривую зависимости

(или дСри)

uU лх

от

НОРлл

глубины h, аналогичные кривым на фиг. 2 и 3, полученны на частоте 10,8 МГц на образце из стали Ст45, подвергнутом в течение 300 с дробеструйной обработке (диаметр дроби - I мм). Контроль определенной прочностной характеристики материала образца 7 осуществляют путем сравне- ния полученной кривой с аналогичными тестовыми кривыми, полученными на эталонных образцах или при помощи тарировочных кривых, аналогичных приведенной на фиг. 4.. Толщину упрочненного поверхностного слоя определяют непосредственно по нормированной

244576

кривой

на уровне 0,707 от

максимального значения.

Используя данный акустический способ контроля можно определить твердость, толщину упрочненного поверхностного слоя, плотность дислокаций и среднюю величину зерна (в случае поликристаллических материалов). Дпя материалов, подверженных различным видам термической обработки, большую информацию о физико-механических свойствах, в частности твердости, несет скорость распространения поверхностно-продольных УЗ-ко- лебаний, а для материалов, подверженных различным видам механической обработки поверхности, например дробеструйной, большую информацию о физико-механических свойствах, в частности твердости, несет коэффициент затухания поверхностно-про- дольных УЗ-колебаний.

Формула изобретения

Акустический способ контроля физико- механических свойств поверхностного слоя твердых тел по авт. св. № 1073692, о т-л ичающий

с я тем, что, с целью повышения информативности и надежности контроля дополнительно измеряют амплитуду принятых сигналов, фиксируют измене- ние амплитуды при изменении расстояния между точками ввода и приема ультразвуковых колебаний и с учетом отношения этих параметров определяют физико-механические свойства поверхностного слоя по глубине.

дСп, /с

20

W

О

Z 3 4- Ф1/е.2

5А,

IM.I

IЛУ1

1,0

НОр1Л

0.8- 0,6- 0.- 0.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686488C1 |

| Способ определения структурных характеристик изделий из полимерных композиционных материалов и устройство для его осуществления | 2023 |

|

RU2809932C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2234081C1 |

| Акустический способ определения упругих констант токопроводящих твёрдых тел | 2017 |

|

RU2660770C1 |

| Способ контроля физико-механических свойств металлов | 1990 |

|

SU1783408A1 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| Устройство для контроля механических напряжений в твердых средах | 1990 |

|

SU1756815A1 |

| Способ повышения прочности детали с покрытием | 2016 |

|

RU2625619C1 |

Изобретение относится к области неразрушаюцего контроля и может быть использовано при ультразвуковом контроле твердости поверхностно-, упрочненгшх слоев твердых тел. Целью изобретения является повышение ин-.. формативности и надежности контроля благодаря использованию отношения изменения амплитуды к изменению расстояния между точками ввода и приема, в результате чего становится возможным определение плотности дислокации и повышается точность измерения твердости поверхностных слоев.Измеряют в точке приема скорость Ср распространения и амплитуду U поверхностно-продольных колебаний. Затем изменяют расстояние на величину л X между точками ввода и приема и фиксируют изменения скорости йСр1, распространения и амплитуды ди и прозвучиваемую глубину h. После этого по параметрам дС и aU/a х определяют физико-механические свойства поверхностного слоя по глубине. 4 ил. § (Л ю 4 4i сл а

о

CM,

234 Фае. 3

seso.

ввза- s sera.

9800

5 s o 5 60 65 Фиа.

Составитель В. Гондаревский Редактор А. Повхан Техред М.ХоданичКорректор А. Обручар

Заказ 3909/47Тираж 778. Подписное

-ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Л, AfA/

,Mflc

| Акустический способ контроля физико-механических свойств поверхностного слоя твердых тел | 1982 |

|

SU1073692A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-15—Публикация

1984-07-17—Подача