Изобретение относится к измерительной технике, в частности к оценке физико- механических свойств металлов с помощью ультразвука, и может быть использовано для контроля структуры и твердости металлических изделий труб, железнодорожных рельсов, котлов ТЭЦ, подвергающихся в процессе технологического цикла изменению физико-механических свойств и структуры.

Известен способ термомагнитного контроля режима термической обработки, при котором производится контроль механических свойств металлов, в том числе и твердости. Согласно этому способу, изделие перед проведением испытаний нагревают и по разности магнитных характеристик материалы в холодном и нагретом состоянии судят о механических свойствах металлов,

Кроме того, известен способ, являющийся прототипом предлагаемого изобретения и заключающийся в том, что возбуждают в металле при фиксированной температуре продольные колебания, принимают возбужденные колебания, измеряют скорость их распространения и с помощью измеренной величины определяют физико- механические свойства металла.

Однако в указанном способе недостатком является низкая достоверность контроля физико-механических свойств, так как зависимость скорости распространения ультразвуковых колебаний от твердости является нелинейной, причем наибольшая крутизна этой -зависимости приходится на область больших значений твердости. В этой зоне акустический метод оценки мехаV400 CJ О СО

нических свойств металлов имеет наибольшую погрешность.

Целью предлагаемого изобретения является повышение достоверности контроля.

Поставленная цель достигается тем, что в известном способе изменяют температуру металла до величины, не вызывающей полиморфных превращений его структуры, дополнительно измеряют скорость распространения колебаний при измеренной температуре, вычисляют температурныйкоэффициентскоростираспространения продольных колебаний в металле, а физико-механические характеристики металла определяют по величине температурного коэффициента с помощью тарировочных зависимостей.

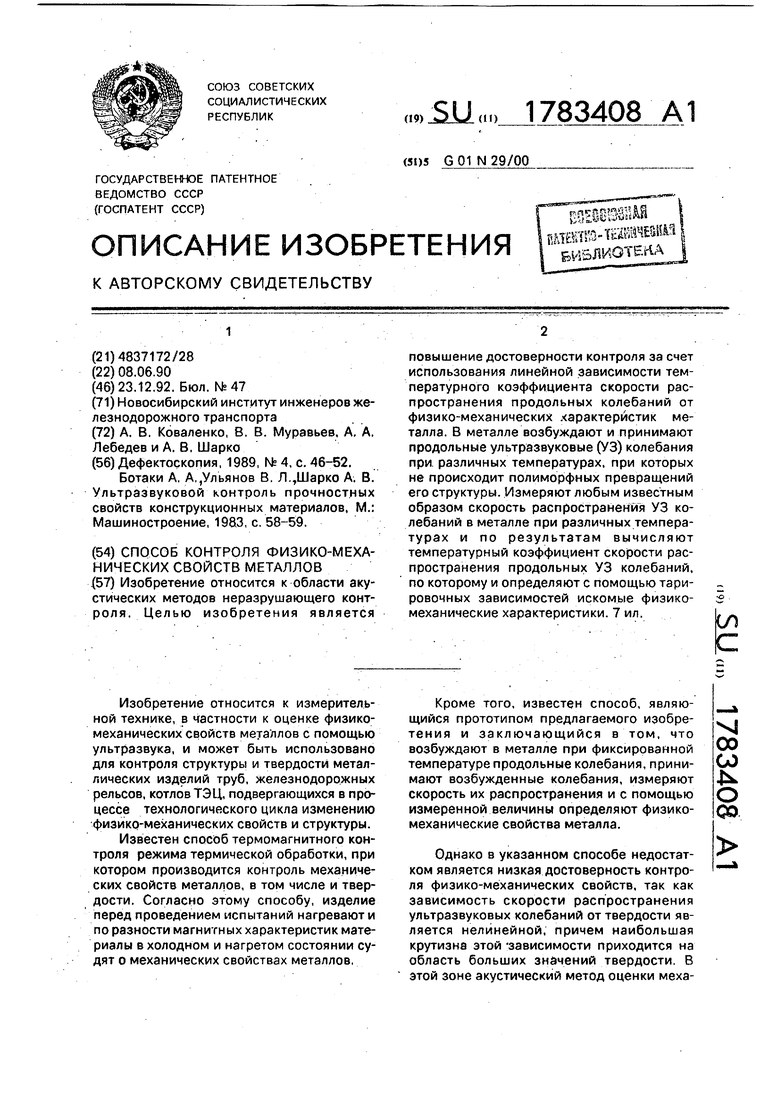

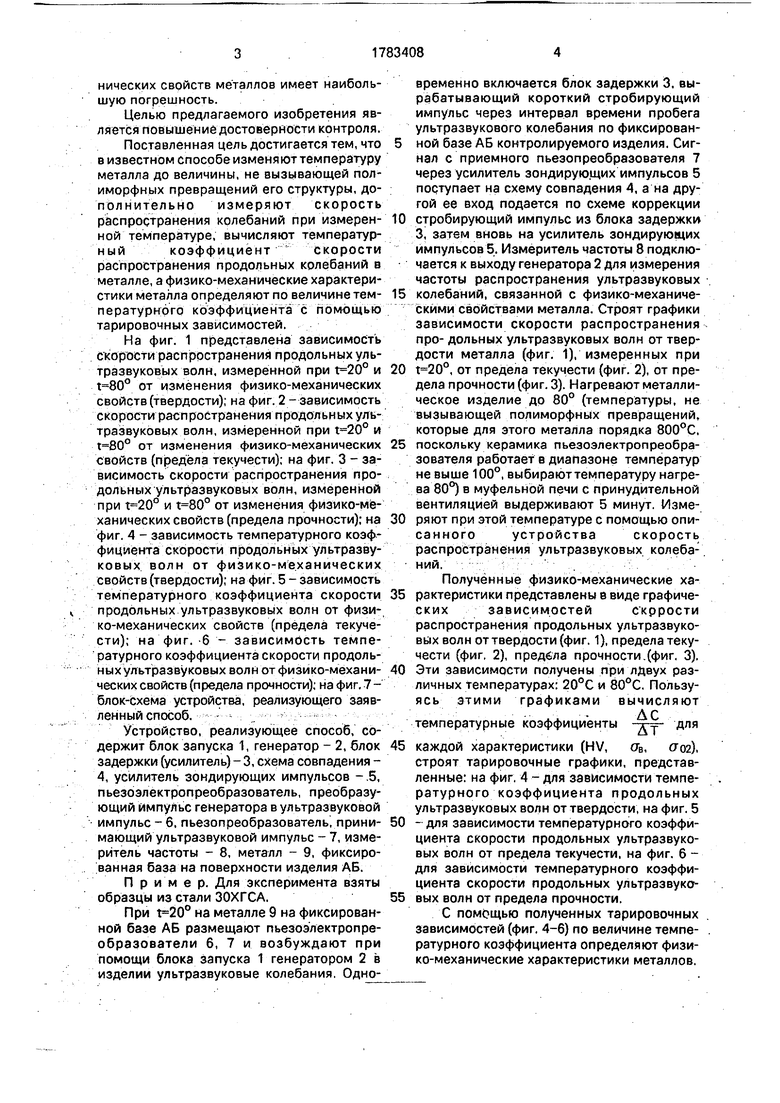

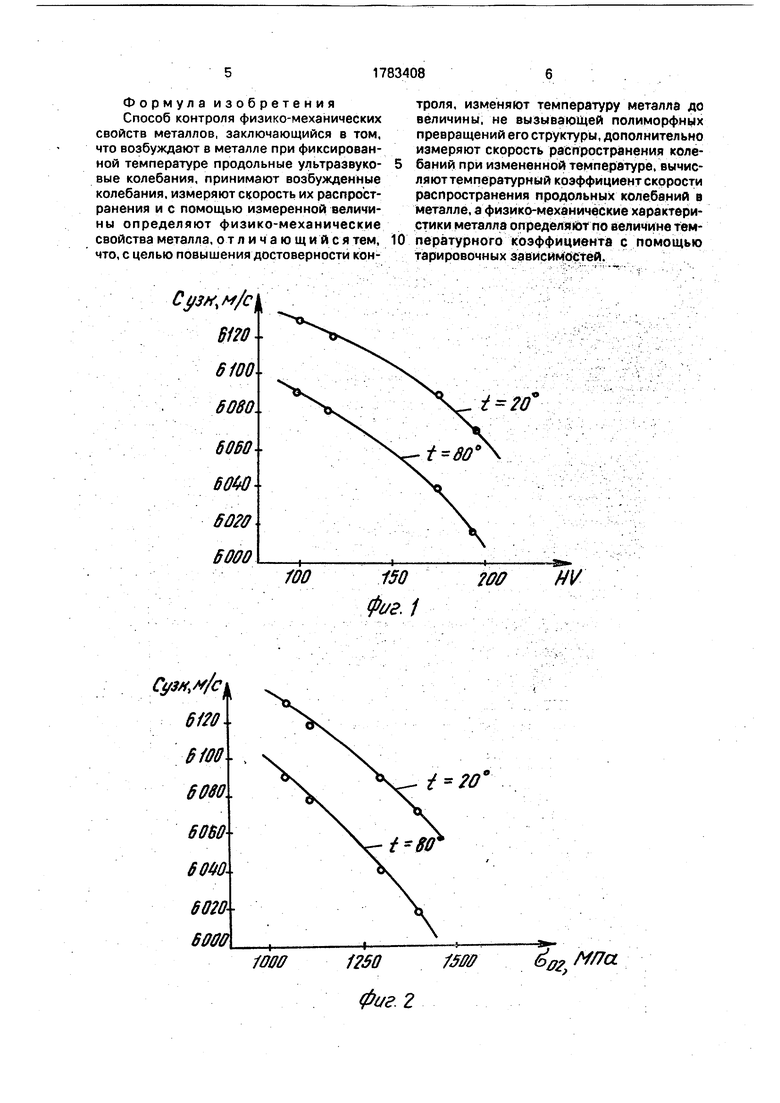

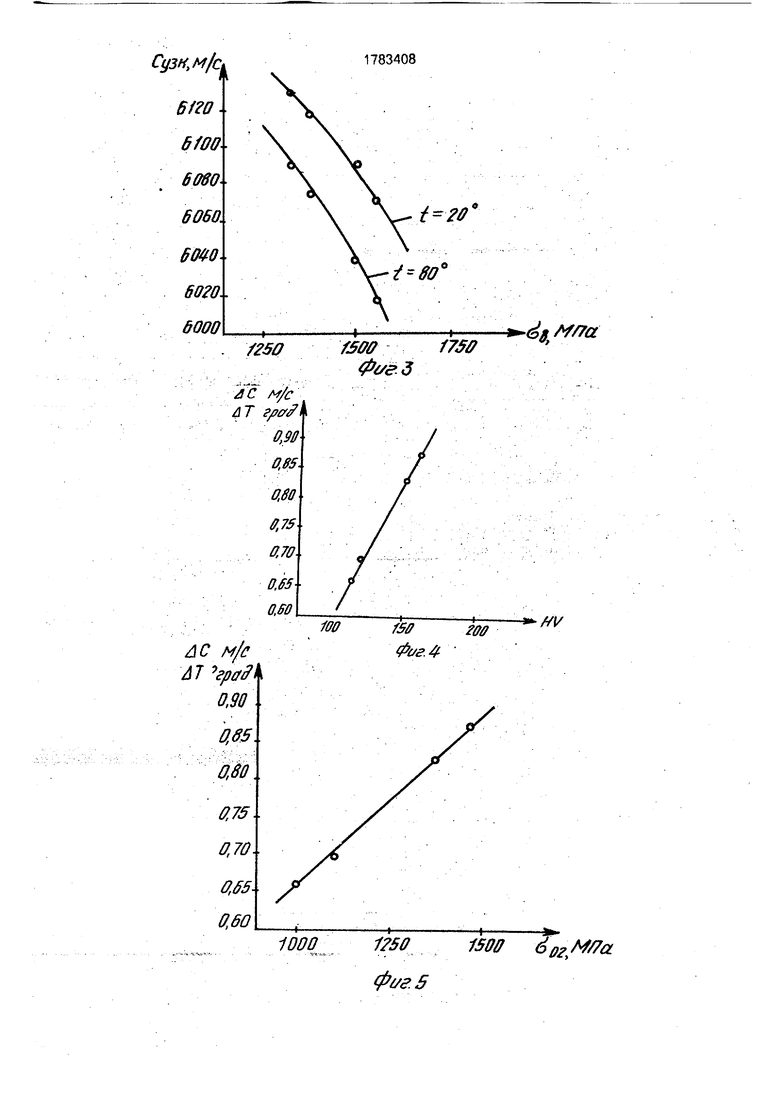

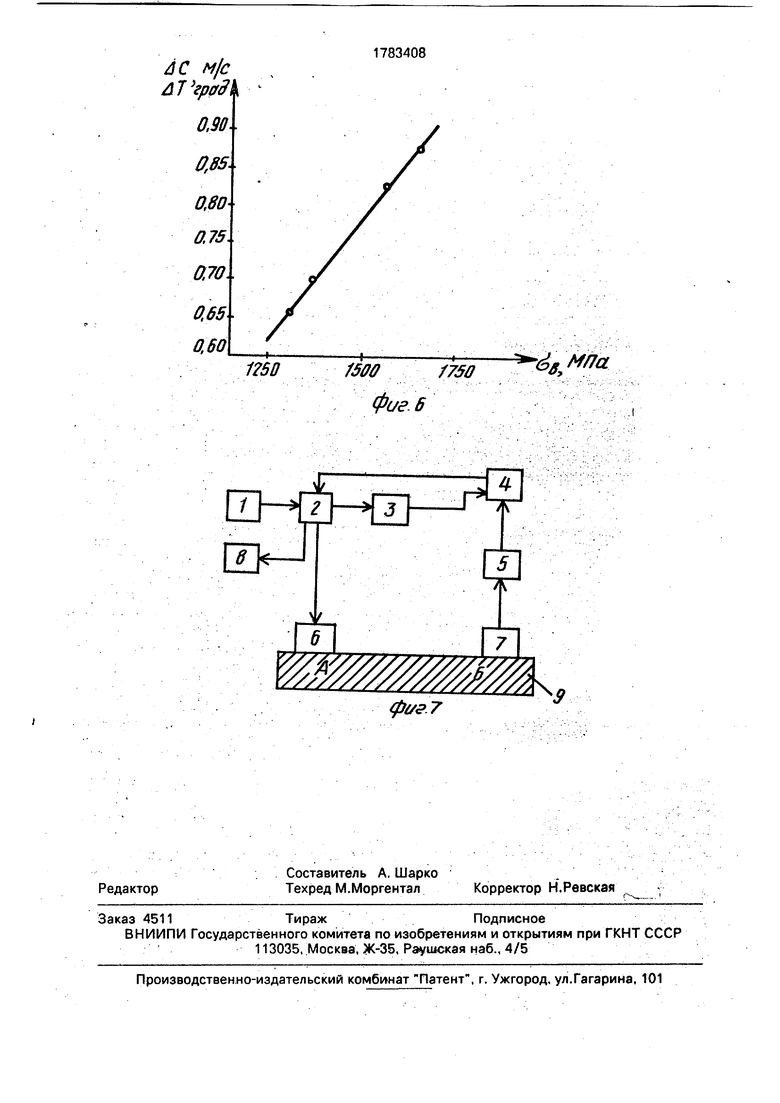

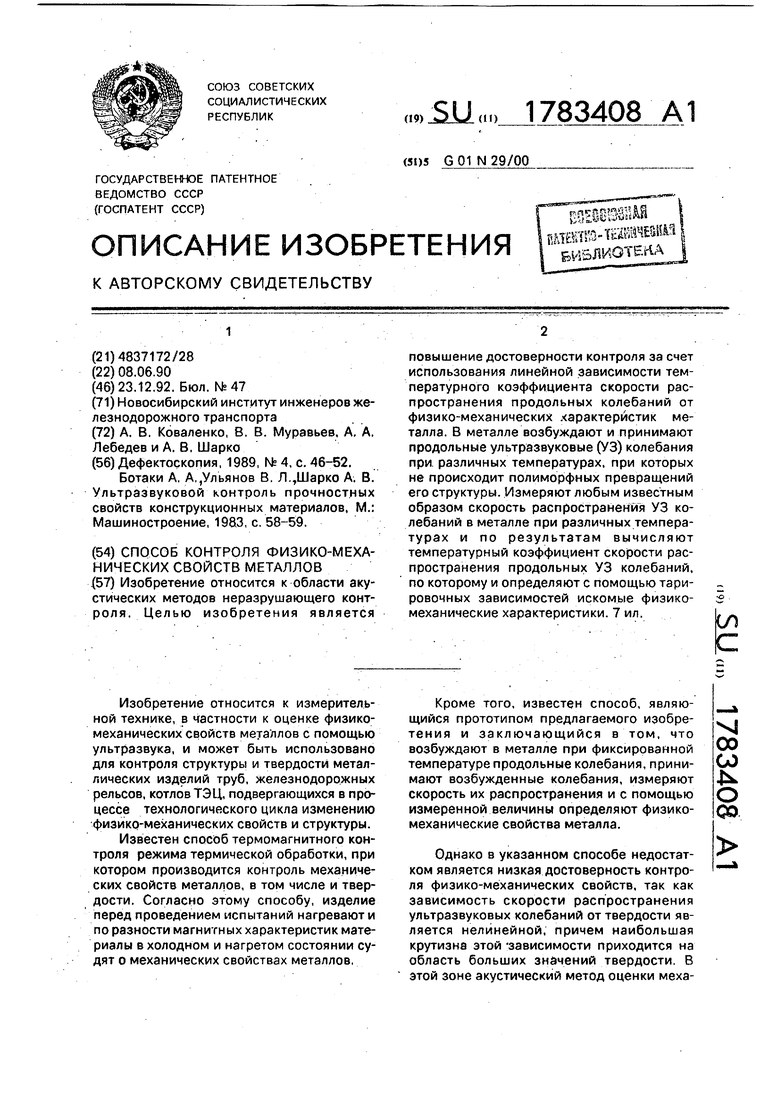

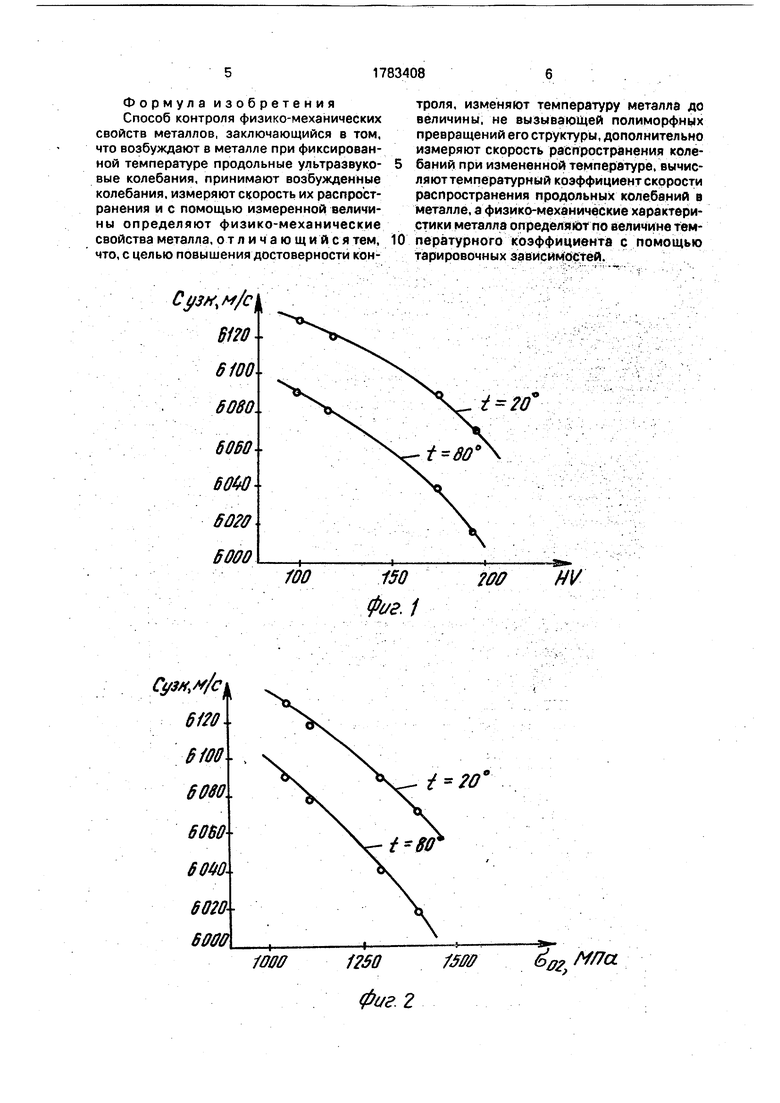

На фиг. 1 представлена зависимость скорости распространения продольных ультразвуковых волн, измеренной при и от изменения физико-механических свойств (твердости); на фиг. 2 - зависимость скорости распространения продольных ультразвуковых волн, измеренной при и от изменения физико-механических свойств (предела текучести); на фиг. 3 - зависимость скорости распространения продольных ультразвуковых волн, измеренной при и от изменения физико-механических свойств (предела прочности); на фиг. 4 - зависимость температурного коэффициента скорости продольных ультразвуковых волн от физико-механических свойств (твердости); на фиг. 5 - зависимость температурного коэффициента скорости продольных ультразвуковых волн от физико-механических свойств (предела текучести); на фиг. б - зависимость температурного коэффициента скорости продольных ультразвуковых волн от физико-механических свойств (предела прочности); на фиг. 7- блок-схема устройства, реализующего заявленный способ.

Устройство, реализующее способ, содержит блок запуска 1, генератор - 2, блок задержки (усилитель) - 3, схема совпадения - 4, усилитель зондирующих импульсов - 5, пьезоэлектропреобразователь, преобразующий импульс генератора в ультразвуковой импульс - б, пьезопреобразователь, принимающий ультразвуковой импульс - 7, измеритель частоты - 8, металл - 9, фиксированная база на поверхности изделия АБ.

Пример. Для эксперимента взяты образцы из стали ЗОХГСА.

При на металле 9 на фиксированной базе АБ размещают пьезоэлектропре- образователи 6, 7 и возбуждают при помощи блока запуска 1 генератором 2 в изделии ультразвуковые колебания. Одновременно включается блок задержки 3, вырабатывающий короткий стробирующий импульс через интервал времени пробега ультразвукового колебания по фиксированной базе АБ контролируемого изделия. Сигнал с приемного пьезопреобразователя 7 через усилитель зондирующих импульсов 5 поступает на схему совпадения 4, а на другой ее вход подается по схеме коррекции

стробирующий импульс из блока задержки 3, затем вновь на усилитель зондирующих импульсов 5. Измеритель частоты 8 подключается к выходу генератора 2 для измерения частоты распространения ультразвуковых

колебаний, связанной с физико-механическими свойствами металла. Строят графики зависимости скорости распространения про- дольных ультразвуковых волн от твердости металла (фиг. 1), измеренных при

, от предела текучести (фиг. 2), от предела прочности (фиг. 3). Нагревают металлическое изделие до 80° (температуры, не вызывающей полиморфных превращений, которые для этого металла порядка 800°С,

поскольку керамика пьезоэлектропреобра- зователя работает в диапазоне температур не выше 100°, выбирают температуру нагрева 80°) в муфельной печи с принудительной вентиляцией выдерживают 5 минут. Измеряют при этой температуре с помощью опи- санного устройства скорость распространения ультразвуковых колебаний.

Полученные физико-механические характеристики представлены в виде графическихзависимостейскрростираспространения продольных ультразвуковых волн от твердости (фиг. 1), предела текучести (фиг, 2), предела прочности (фиг. 3).

Эти зависимости получены при лдвух различных температурах: 20°С и 80°С, Пользуясь этими графиками вычисляют

температурные коэффициенты дт для

каждой характеристики (HV, ств, ), строят тарировочные графики, представленные: на фиг, 4 - для зависимости температурного коэффициента продольных ультразвуковых волн от твердости, на фиг. 5

- для зависимости температурного коэффициента скорости продольных ультразвуковых волн от предела текучести, на фиг. 6 - для зависимости температурного коэффициента скорости продольных ультразвуковых волн от предела прочности.

С помощью полученных тарировочных зависимостей (фиг. 4-6) по величине температурного коэффициента определяют физико-механические характеристики металлов.

Формула изобретения Способ контроля физико-механических свойств металлов, заключающийся в том, что возбуждают в металле при фиксированной температуре продольные ультразвуковые колебания, принимают возбужденные колебания, измеряют скорость их распространения и с помощью измеренной величины определяют физико-механические свойства металла, отличающийся тем, что, с целью повышения достоверности кон0

троля, изменяют температуру металла до величины, не вызывающей полиморфных превращений его структуры, дополнительно измеряют скорость распространения колебаний при измененной температуре, вычисляют температурный коэффициент скорости распространения продольных колебаний в металле, а физико-механические характеристики металла определяют по величине температурного коэффициента с помощью тарировочных зависимостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ЛИСТОВОГО ПРОКАТА | 2002 |

|

RU2224249C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛА ДВИЖУЩЕГОСЯ ЛИСТОВОГО ПРОКАТА | 2003 |

|

RU2234081C1 |

| Акустический способ контроля физико-механических свойств поверхностного слоя твердых тел | 1984 |

|

SU1244576A2 |

| Способ ультразвукового контроля твердости полимеров | 2016 |

|

RU2624415C1 |

| Способ определения модуля упругости стеклопластиков при ультразвуковом неразрушающем контроле | 2021 |

|

RU2760472C1 |

| Способ ультразвукового неразрушающего контроля качества изделий из стеклопластиков | 2021 |

|

RU2760512C1 |

| СПОСОБ ОЦЕНКИ ПОВРЕЖДЕННОСТИ МАТЕРИАЛА КОНСТРУКЦИЙ | 2012 |

|

RU2507514C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ КРИСТАЛЛИЧНОСТИ ЭЛАСТОМЕРОВ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2005 |

|

RU2291420C1 |

| СПОСОБ КОНТРОЛЯ РАВНОМЕРНОСТИ РАСПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 2008 |

|

RU2387985C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ЭКСПЛУАТИРУЕМЫХ БОЛТОВЫХ СОЕДИНЕНИЙ | 1997 |

|

RU2112968C1 |

Изобретение относится к области акустических методов неразрушающего контроля. Целью изобретения является повышение достоверности контроля за счет использования линейной зависимости температурного коэффициента скорости распространения продольных колебаний от физико-механических характеристик металла. В металле возбуждают и принимают продольные ультразвуковые (УЗ) колебания при различных температурах, при которых не происходит полиморфных превращений его структуры. Измеряют любым известным образом скорость распространения УЗ колебаний в металле при различных температурах и по результатам вычисляют температурный коэффициент скорости распространения продольных УЗ колебаний, по которому и определяют с помощью тари- ровочных зависимостей искомые физико- механические характеристики. 7 ил. сл С

Ct/3/f /c 6120 В Ш 6080

60ВО 6040

6020 6006

100ff

1250tfffffЈ0г, МЯОфиг. 2

Сузн,м/ь

f25O

C м/с p&#

0,90 0,85

0,80 ff,75 0.70

&00f7fff

.З

0,65 O.ffO

М/С

epffff 0,90

0,65 0,80

0,75 0,70.

0,65- 0,60

100fSff $ff

Фс/а4

10001 501500 ёогМ/7а

фиг 5

1783408

t &

ёд/war

-&-//I/

4 Г м/с

0,90 0,85

0,80 0,75

0,70.

0,65 0,60

1250

tfOffJ750

Фиг. 6

1783408

- мл а

фе/г.7

| Дефектоскопия, 1989, № 4, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Ботаки А, А,,Ульянов В | |||

| Л.,Шарко А | |||

| В | |||

| Ультразвуковой контроль прочностных свойств конструкционных материалов, М.: Машиностроение, 1983, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1992-12-23—Публикация

1990-06-08—Подача