10

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано в хлопкоуборочных машинах.

Цель изобретения - повышение надежности в работе за счет улучиления захватывающей способности и повышение эффекта самоочистки.

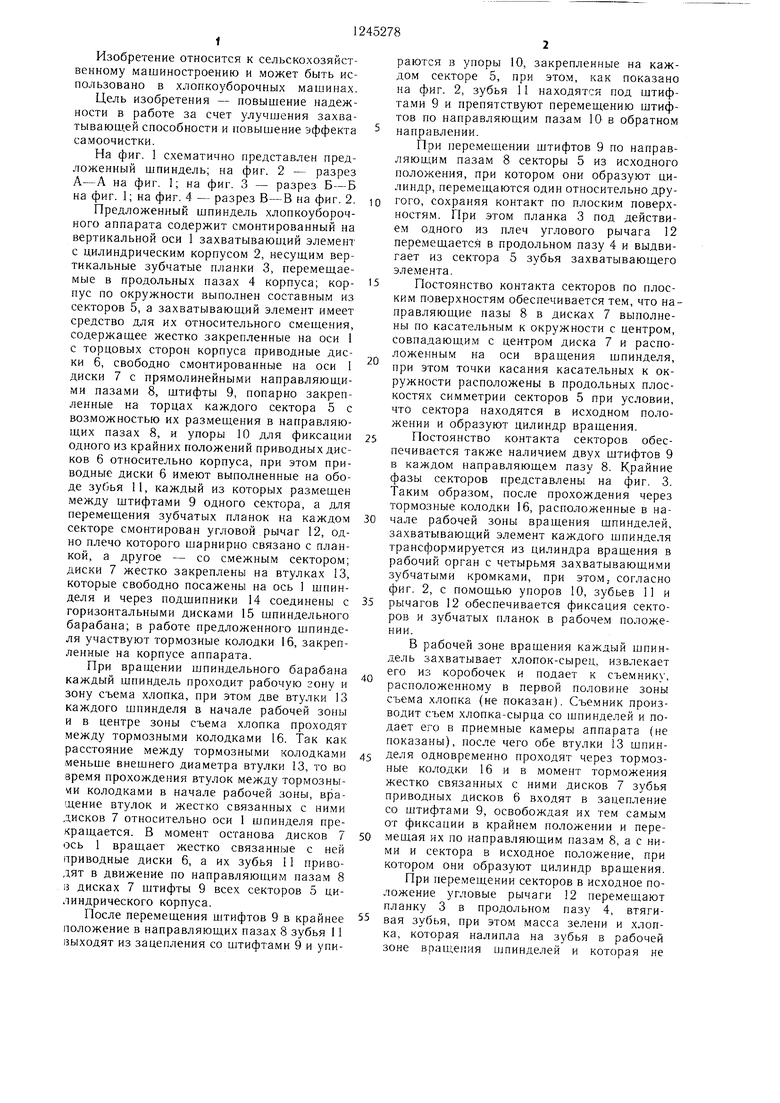

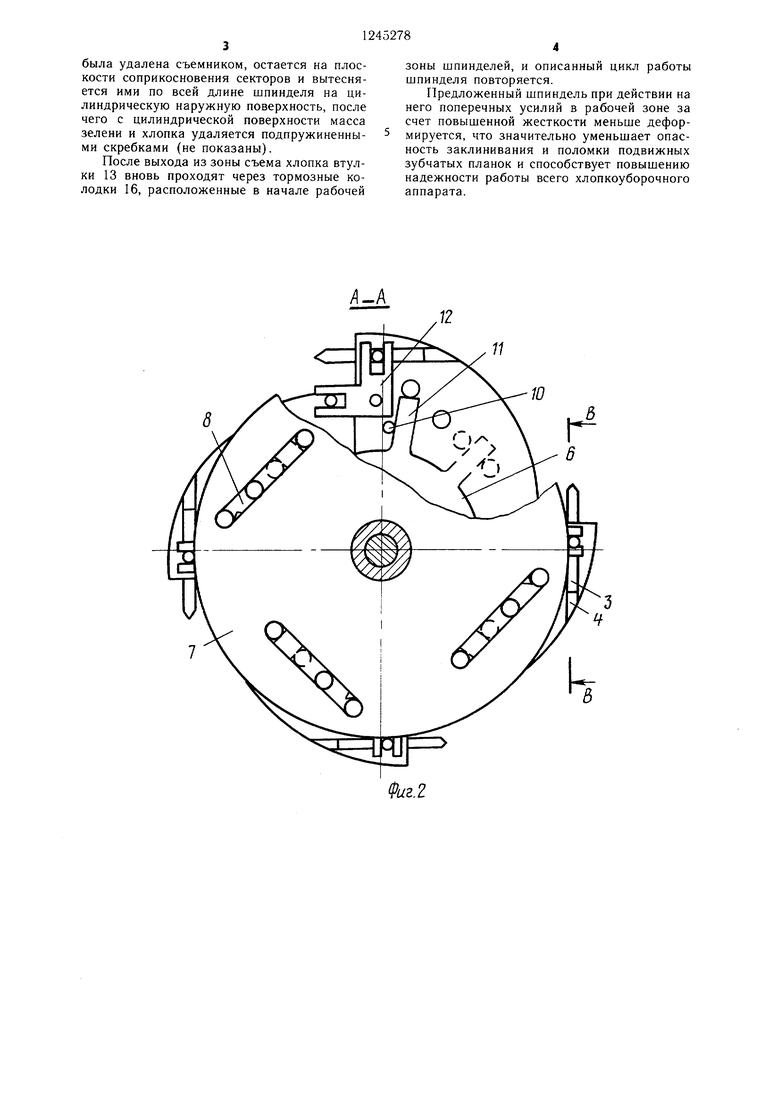

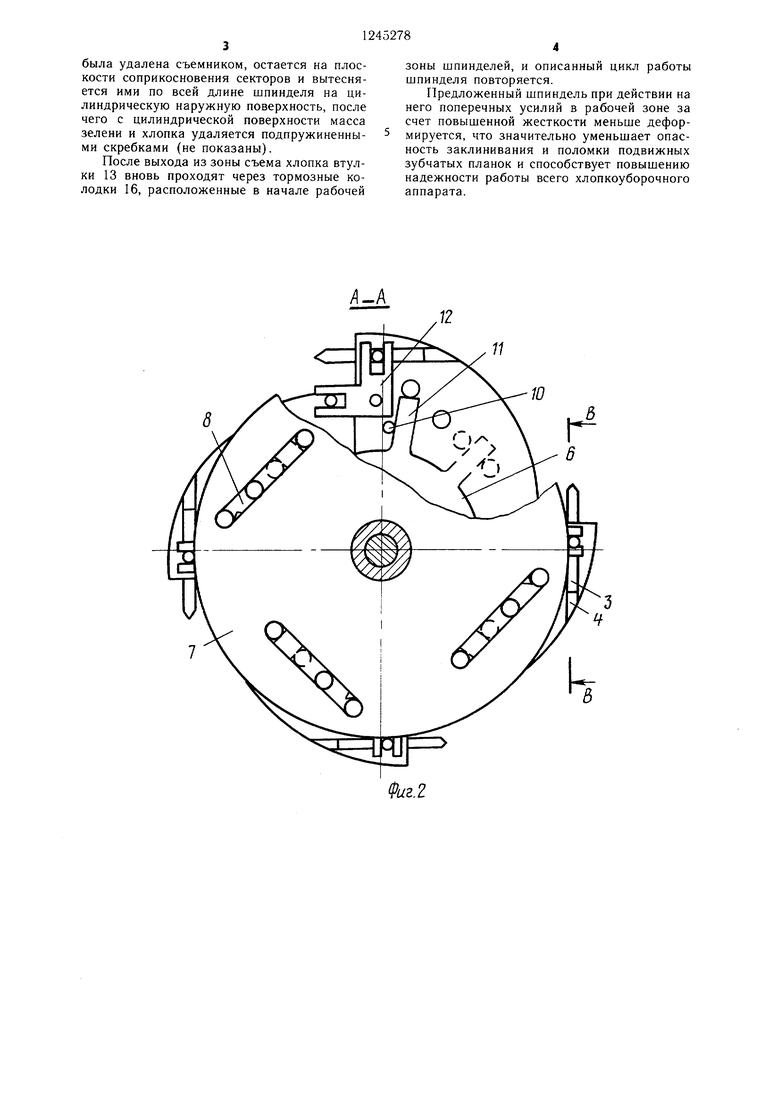

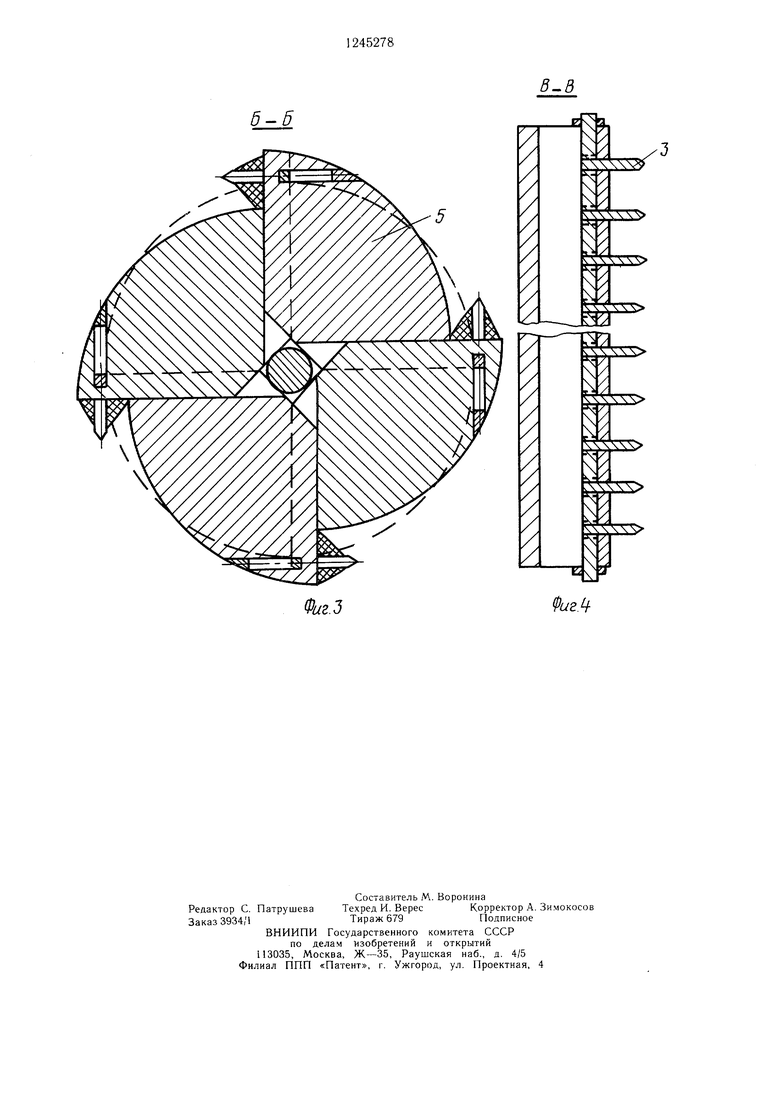

На фиг. 1 схематично представлен предложенный шпиндель; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 2.

Предложенный шпиндель хлопкоуборочного аппарата содержит смонтированный на вертикальной оси 1 захватываюпгий элемент с цилиндрическим корпусом 2, несущим вертикальные зубчатые планки 3, перемещаемые в продольных пазах 4 корпуса; кор- 15 пус по окружности выполнен составным из секторов 5, а захватывающий элемент имеет средство для их относительного смешения, содержащее жестко закрепленные на оси 1 с торцовых сторон корпуса приводные диски 6, свободно смонтированные на оси 1 диски 7 с прямолинейными направляющими пазами 8, штифты 9, попарно закрепленные на торцах каждого сектора 5 с возможностью их размещения в направляющих пазах 8, и упоры 10 для фиксации 25 одного из крайних положений приводных дисков 6 относительно корпуса, при этом приводные диски 6 имеют выполненные на ободе зубья 11, каждый из которых размещен между штифтами 9 одного сектора, а для

раются в упоры 10, закрепленные на каждом секторе 5, при этом, как показано на фиг. 2, зубья 11 находятся под штифтами 9 и препятствуют перемещению штифтов по направляющим пазам Ш в обратном направлении.

При перемещении штифтов 9 по направляющим пазам 8 секторы 5 из исходного положения, при котором они образуют цилиндр, перемещаются один относительно другого, сохраняя контакт по плоским поверхностям. При этом планка 3 под действием одного из плеч углового рычага 12 перемещаетс.ч в продольном пазу 4 и выдвигает из сектора 5 зубья захватывающего элемента.

Постоянство контакта секторов по плоским поверхностям обеспечивается тем, что направляющие пазы 8 в дисках 7 выполнены по касательным к окружности с центром, совпадающим с центром диска 7 и расположенным на оси вращения шпинделя, при этом точки касания касательных к окружности расположены в продольных плоскостях симметрии секторов 5 при условии, что сектора находятся в исходном положении и образуют цилиндр вращения.

Постоянство контакта секторов обеспечивается также наличием двух штифтов 9 в каждом направляющем пазу 8. Крайние фазы секторов представлены на фиг. 3. Таким образом, после прохождения через тормозные колодки 16, расположенные в наперемешения зубчатых планок на каждом 30 чале рабочей зоны вращения шпинделей.

секторе смонтирован угловой рычаг 12, одно плечо которого шарнирно связано с планкой, а другое - со смежным сектором; диски 7 жестко закреплены на втулках 13, которые свободно посажены на ось 1 шпинделя и через подшипники 14 соединены с горизонтальными дисками 15 шпиндельного барабана; в работе предложенного шпинделя участвуют тормозные колодки 16, закрепленные на корпусе аппарата.

При вращении шпиндельного барабана каждый шпиндель проходит рабочую зону и зону съема хлопка, при этом две втулки 13 каждого шпинделя в начале рабочей зоны и в центре зоны съема хлопка проходят между тормозными колодками 16. Так как

захватывающий элемент каждого шпинделя трансформируется из цилиндра вращения в рабочий орган с четырьмя захватывающими зубчатыми кромками, при этом, согласно фиг. 2, с помощью упоров 10, зубьев II и 35 рычагов 12 обеспечивается фиксация секторов и зубчатых планок в рабочем положении.

В рабочей зоне вращения каждый шпиндель захватывает хлопок-сырец, извлекает его из коробочек и подает к съемнику, расположенному в первой половине зоны съема хлопка (не показан). Съе.мник производит съем хлопка-сырца со шпинделей и подает его в приемные камеры аппарата (не показаны), после чего обе втулки 13 шпин40

расстояние между тормозными гколодками 45 Деля одновременно проходят через тормоз- меньше внешнего диаметра втулки 13, то воные колодки 16 и в момент торможения время прохождения втулок между тормозными колодками в начале рабочей зоны, вращение втулок и жестко связанных с ними .л,исков 7 относительно оси 1 шпинделя прежестко связанных с ними дисков 7 зубья приводных дисков 6 входят в зацепление со штифтами 9, освобождая их тем самы.м от фиксации в крайнем положении и перекращается. В момент останова дисков 7 50 мещая их по направляющим пазам 8, а с ни- ось 1 вращает жестко связанные с нейми и сектора в исходное положение, при

приводные диски 6, а их зубья 1 приво-котором они образуют цилиндр вращения,

дят в движение по направляющим пазам 8

13 дисках 7 штифты 9 всех секторов 5 циПри перемещении секторов в исходное положение угловые рычаги 12 перемещают планку 3 в продольном пазу 4, втягиПосле перемещения щтифтов 9 в крайнее 55 вая зубья, при этом масса зелени и хлоп- положение в направляющих пазах 8 зубья 11ка, которая налипла на зубья в рабочей 13ЫХОДЯТ из зацепления со штифтами 9 и упи- зоне вращения шпинделей и которая не

линдрического корпуса.

5

раются в упоры 10, закрепленные на каждом секторе 5, при этом, как показано на фиг. 2, зубья 11 находятся под штифтами 9 и препятствуют перемещению штифтов по направляющим пазам Ш в обратном направлении.

При перемещении штифтов 9 по направляющим пазам 8 секторы 5 из исходного положения, при котором они образуют цилиндр, перемещаются один относительно другого, сохраняя контакт по плоским поверхностям. При этом планка 3 под действием одного из плеч углового рычага 12 перемещаетс.ч в продольном пазу 4 и выдвигает из сектора 5 зубья захватывающего элемента.

Постоянство контакта секторов по плоским поверхностям обеспечивается тем, что направляющие пазы 8 в дисках 7 выполнены по касательным к окружности с центром, совпадающим с центром диска 7 и расположенным на оси вращения шпинделя, при этом точки касания касательных к окружности расположены в продольных плоскостях симметрии секторов 5 при условии, что сектора находятся в исходном положении и образуют цилиндр вращения.

Постоянство контакта секторов обеспечивается также наличием двух штифтов 9 в каждом направляющем пазу 8. Крайние фазы секторов представлены на фиг. 3. Таким образом, после прохождения через тормозные колодки 16, расположенные в назахватывающий элемент каждого шпинделя трансформируется из цилиндра вращения в рабочий орган с четырьмя захватывающими зубчатыми кромками, при этом, согласно фиг. 2, с помощью упоров 10, зубьев II и рычагов 12 обеспечивается фиксация секторов и зубчатых планок в рабочем положении.

В рабочей зоне вращения каждый шпиндель захватывает хлопок-сырец, извлекает его из коробочек и подает к съемнику, расположенному в первой половине зоны съема хлопка (не показан). Съе.мник производит съем хлопка-сырца со шпинделей и подает его в приемные камеры аппарата (не показаны), после чего обе втулки 13 шпин

была удалена съемником, остается на плоскости соприкосновения секторов и вытесняется ими по всей длине шпинделя на цилиндрическую наружную поверхность, после чего с цилиндрической поверхности масса зелени и хлопка удаляется подпружиненными скребками (не показаны).

После выхода из зоны съема хлопка втулки 13 вновь проходят через тормозные колодки 16, расположенные в начале рабочей

зоны шпинделей, и описанный цикл работы шпинделя повторяется.

Предложенный шпиндель при действии на него поперечных усилий в рабочей зоне за счет повышенной жесткости меньше деформируется, что значительно уменьшает опасность заклинивания и поломки подвижных зубчатых планок и способствует повышению надежности работы всего хлопкоуборочного аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндель хлопкоуборочного барабана | 1985 |

|

SU1296042A1 |

| Шпиндель хлопкоуборочного аппарата | 1987 |

|

SU1482579A1 |

| Шпиндель хлопкоуборочной машины | 1974 |

|

SU589942A1 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1101195A2 |

| Вертикально-шпиндельный барабан хлопкоуборочного аппарата | 1982 |

|

SU1079208A1 |

| Хлопкоуборочный вертикально-шпиндельный аппарат | 1955 |

|

SU111751A1 |

| Крутильно-мотальный механизм | 1972 |

|

SU534532A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| Шпиндель хлопкоуборочного аппарата | 1989 |

|

SU1773329A1 |

| Шпиндель хлопкоуборочного аппарата | 1984 |

|

SU1230524A1 |

6-6

5

feJ

Фиг.

| Шпиндель хлопкоуборочного аппарата | 1980 |

|

SU925263A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-05—Подача