Изобретение относится к прокатному производству, а точнее к способам регулирования плоскостности тонколистовой стали.

Известны способы регулирования плоскостности полосы изгибом и противоизгибом рабочих валков, а также изменением их температурной профилировки, описанные в книге «Прокатка ровных листов и полос» Ю.Д.Железнова (М.: Металлургия, 1971, 200 с.).

При таких способах регулирования плоскостности полосы воздействие оказывают на активную образующую рабочих валков, а не на форму эпюры выходных напряжений, которая изменяется как следствие воздействия на активную образующую.

Известен способ горячей прокатки полос, при котором полоса перед тем, как войти в первую клеть, проходит через протяжные ролики, которые прикладывают к полосе небольшое заднее натяжение, достаточное для превышения напряжения коробления полосы и обеспечивающее относительное удлинение полосы, вызванное ползучестью, не более 1% (RU 2264872 С2). Этот способ относится к горячей прокатке полос и не воздействует на форму эпюры натяжения.

Известен способ горячей прокатки полос, при котором между первой и второй чистовыми клетями установлен центрирующий ролик с вогнутой бочкой, имеющий круговую образующую с максимальной стрелой прогиба, равной 0,0005…0,0008 длины бочки, а между предпоследней и последней чистовыми клетями установлен центрирующий ролик с выпуклой бочкой, имеющий круговую образующую с максимальной стрелой прогиба, равной 0,0003…0,0005 длины бочки, причем ролики установлены на равном расстоянии между клетями (RU 2268794 С1). Этот способ относится к горячей прокатке, разработан для центрирования полосы и не предполагает воздействия на форму эпюры натяжения. Кроме того, из-за удаленного расположения профилированные ролики не воздействуют на эпюры напряжений в полосе на входе и выходе очагов деформации по принципу Сен-Венана.

Наиболее близкими по технической сущности являются описанные в книге «Асимметричная тонколистовая прокатка: развитие теории, технологии и новые решения» В.М.Салганика и A.M.Песина (М.: МИСИС, 1997 г., 192 с.) конструкции непрерывного полосового прокатного стана, включающие одну или две дополнительные пары натяжных роликов, установленные между клетями. Здесь натяжные ролики непрофилированы и предназначены для установки необходимых углов входа и выхода полосы с целью равномерного распределения удельных натяжений по толщине полосы при несимметричной прокатке, а не с целью воздействия на форму эпюры натяжения.

Изобретением решается задача повышения качества прокатываемых полос за счет улучшения их плоскостности при создании дополнительных продольных напряжений, которые, воздействуя на выходное сечение очага деформации, выравнивают вытяжки по ширине полосы, уменьшая остаточные напряжения.

Для достижения названного технического результата в предлагаемом способе регулирования плоскостности полосы угол охвата полосой профилированных роликов, расположенных за клетью, устанавливают такой величины, чтобы дополнительные напряжения, образующиеся из-за изменения расстояний, пройденных серединой и краями полосы по поверхности профилированных роликов, воздействуя на выходное сечение очага деформации, выравнивали бы вытяжки по ширине полосы; при этом для уменьшения краевой волнистости полоса оборачивается вокруг выпуклого ролика, а для уменьшения коробоватости - вокруг вогнутого ролика.

Предлагаемый способ уменьшает неравномерность вытяжек по ширине полосы, перенося воздействие с активной образующей рабочих валков и углов входа и выхода полосы, известное из прототипа и аналогов, на форму эпюры выходных напряжений и устанавливает количественную зависимость перемещения h отклоняющих роликов от величины неравномерности выходных напряжений в полосе.

Отличительными признаками предлагаемого способа регулирования плоскостности полос при прокатке являются воздействия на форму эпюры выходных продольных напряжений полосы путем изменения угла охвата полосой профилированных роликов, расположенных на таком расстоянии от очага деформации, на котором еще не действует принцип Сен-Венана.

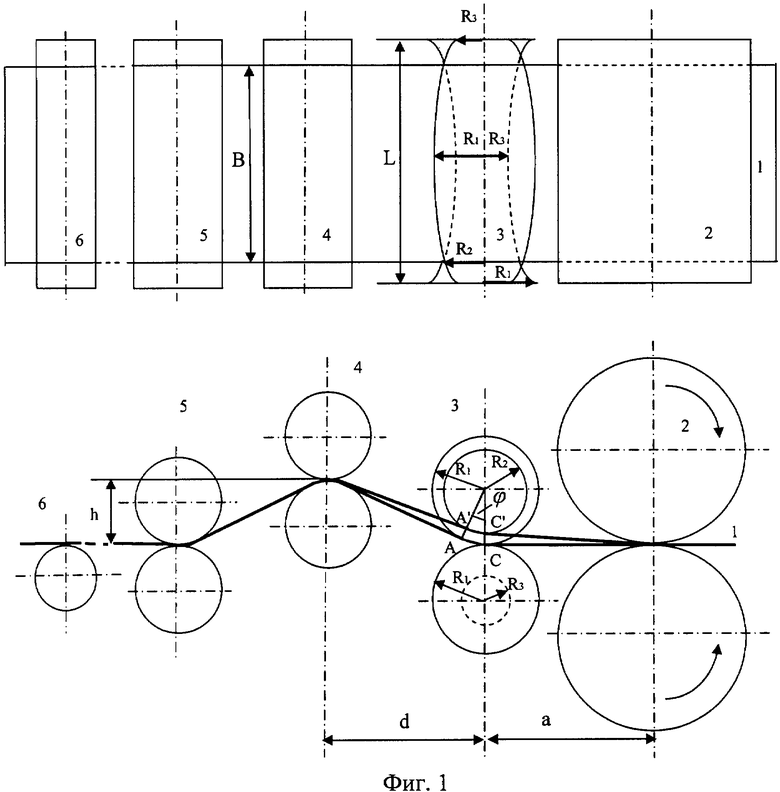

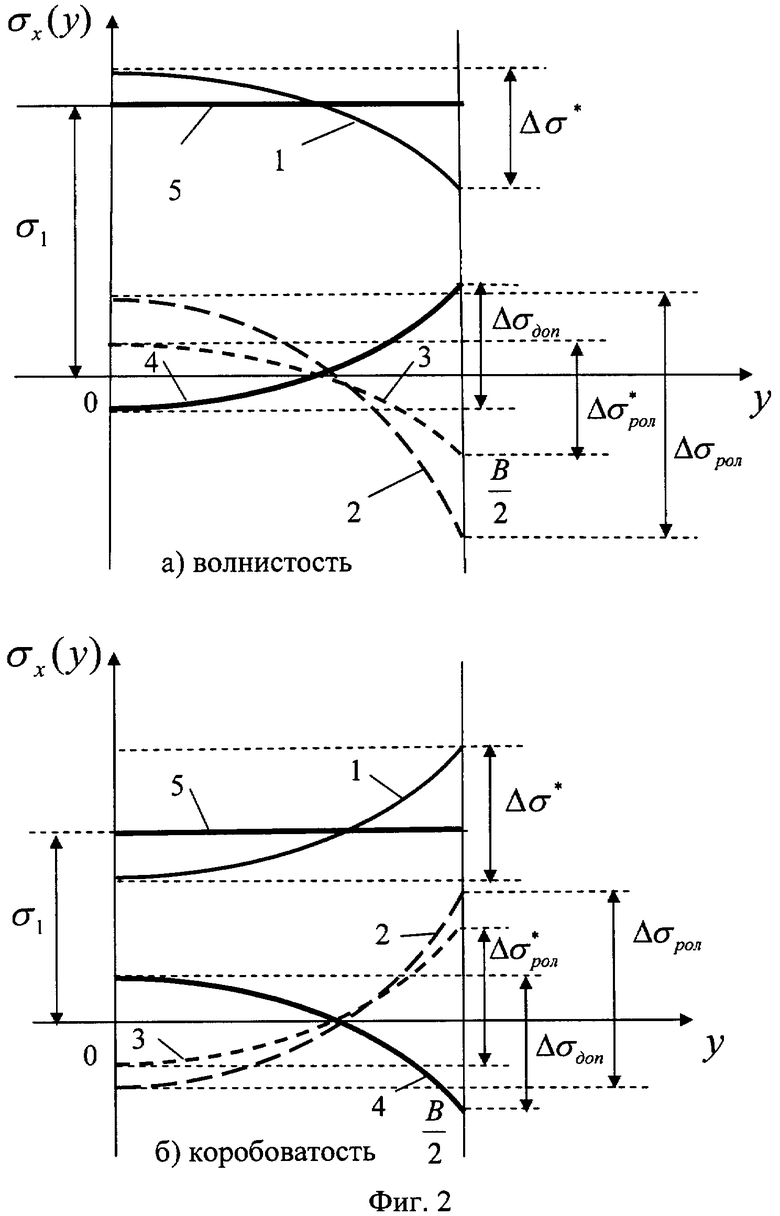

На схеме (фиг.1) показан принцип регулирования плоскостности по предлагаемому способу. Допустим, что полоса (1) на выходе клети (2) (фиг.1) имеет неравномерную эпюру продольных напряжений с амплитудой Δσ*, способствующую краевой волнистости (фиг.2,а, кривая 1). Форма эпюры и уровень переднего натяжения σ1 измеряется стрессометрическим роликом (6).

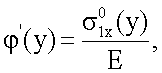

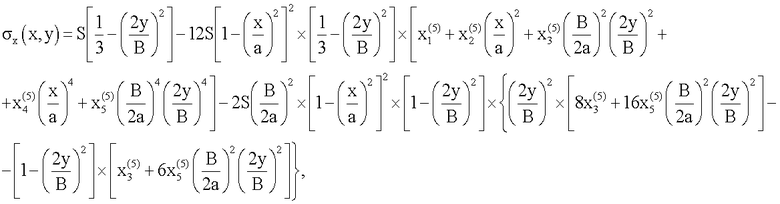

Расчеты показывают, что при изменении формы эпюры выходного удельного натяжения эпюра выходных скоростей по ширине полосы изменяется следующим образом:

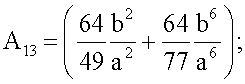

где  - неравномерность эпюры переднего удельного натяжения;

- неравномерность эпюры переднего удельного натяжения;

φ'(y) - выходная неравномерность скоростей полосы;

Е - модуль упругости материала полосы.

Другими словами, если к выходному сечению очага деформации приложить неравномерную эпюру напряжений, то возникшая неравномерность скоростей выхода полосы компенсирует исходную неравномерность напряжений.

В соответствии с этим положением к выходному сечению очага деформации необходимо приложить компенсирующую эпюру переднего натяжения  (фиг.2,а, кривая 3). Она вызовет течение металла, компенсирующее

(фиг.2,а, кривая 3). Она вызовет течение металла, компенсирующее  После снятия

После снятия  в полосе возникнут остаточные напряжения Δσдоп, равные по амплитуде

в полосе возникнут остаточные напряжения Δσдоп, равные по амплитуде  но противоположные по знаку (фиг.2,а, кривая 4), которые в свою очередь компенсируют Δσ*. В результате такого регулирования в полосе исчезнут остаточные напряжения (фиг.2,а, кривая 5).

но противоположные по знаку (фиг.2,а, кривая 4), которые в свою очередь компенсируют Δσ*. В результате такого регулирования в полосе исчезнут остаточные напряжения (фиг.2,а, кривая 5).

Процесс компенсации неравномерной эпюры продольных напряжений, способствующих коробоватости полосы, аналогичен и изображен на фиг.2,б.

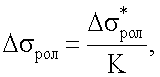

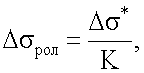

Известно, что по принципу Сен-Венана неравномерность приложенных к полосе напряжений уменьшается с увеличением расстояния от места приложения. Следовательно, для того чтобы к очагу деформации была приложена неравномерная эпюра напряжений с амплитудой  на расстоянии а от него (фиг.1) необходимо создать эпюру напряжений с амплитудой, равной

на расстоянии а от него (фиг.1) необходимо создать эпюру напряжений с амплитудой, равной  где K=K(а, В) - коэффициент ослабления, зависящий от расстояния до очага деформации а и ширины полосы В (фиг.2,а и б, кривые 2).

где K=K(а, В) - коэффициент ослабления, зависящий от расстояния до очага деформации а и ширины полосы В (фиг.2,а и б, кривые 2).

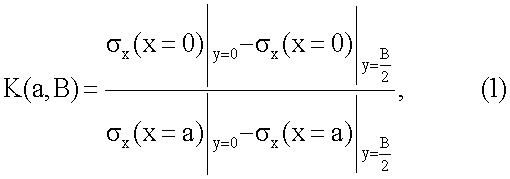

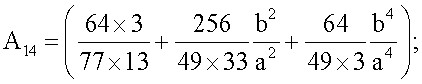

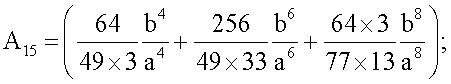

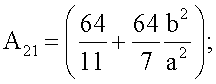

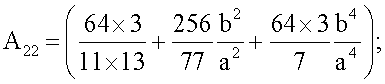

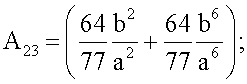

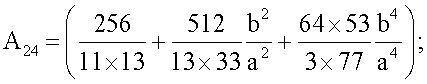

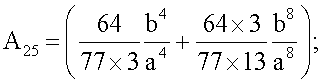

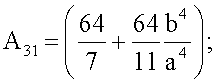

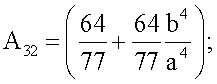

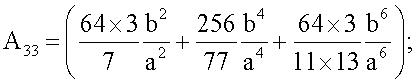

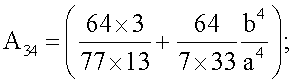

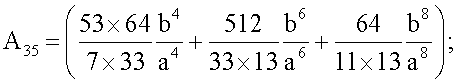

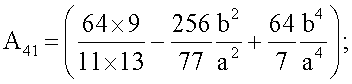

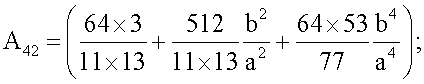

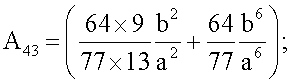

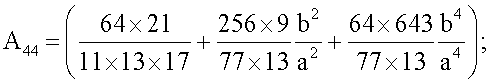

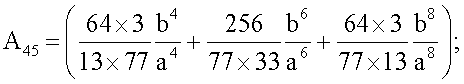

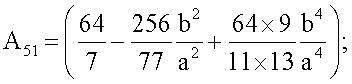

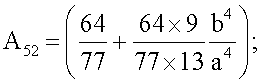

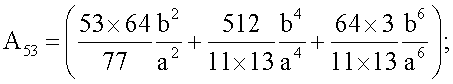

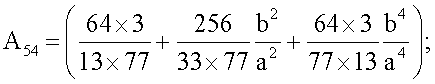

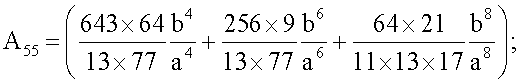

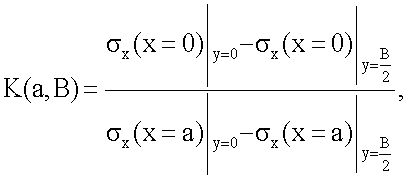

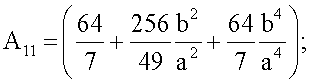

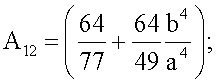

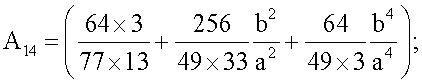

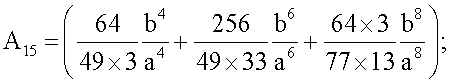

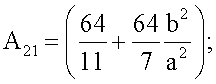

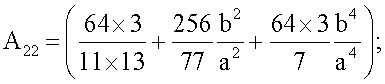

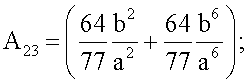

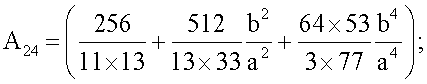

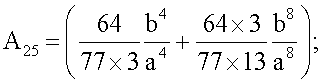

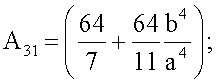

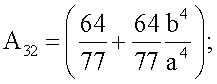

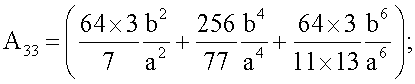

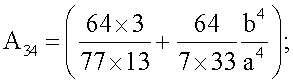

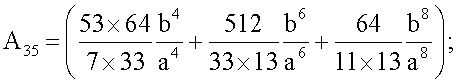

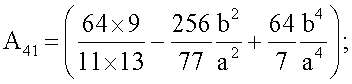

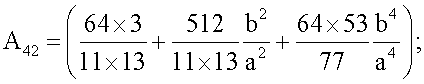

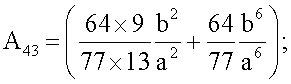

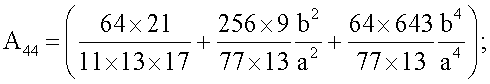

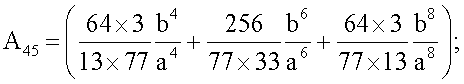

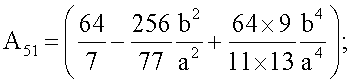

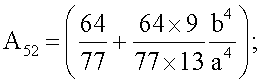

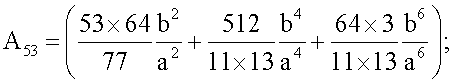

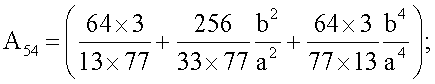

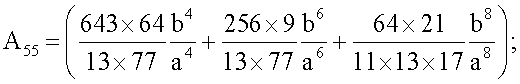

Коэффициент ослабления вычисляется по следующей формуле:

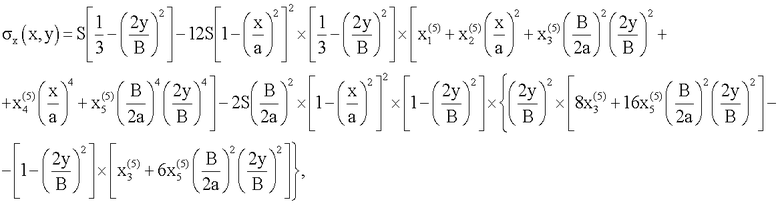

где

S - амплитуда неравномерности на расстоянии а от очага деформации;

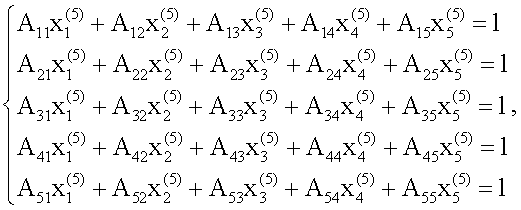

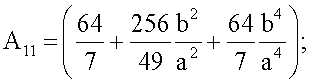

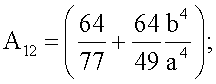

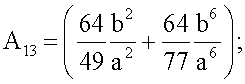

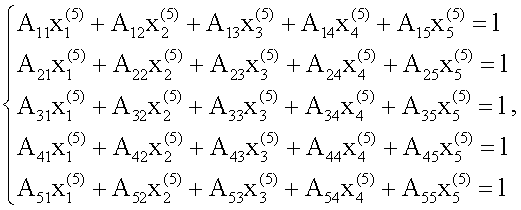

- корни следующей системы уравнений:

- корни следующей системы уравнений:

где

Предлагаемый способ регулирования плоскостности реализуется следующим образом (фиг.1).

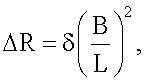

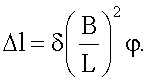

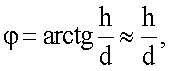

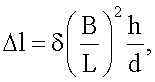

Полоса (1) выходит из клети (2), имея неравномерность выходных напряжений Δσ* (фиг.2, кривые 1). На расстоянии а от очага деформации установлена пара роликов, имеющих сопряженные профилировки: один - выпуклую, другой - вогнутую, равную δ=R1-R3. Для компенсации эпюры, способствующей волнистости полосы, отклоняющие ролики (4) поднимаются вверх, и полоса частично оборачивается вокруг верхнего профилированного ролика (3) на угол φ. Для компенсации эпюры, способствующей коробоватости полосы, отклоняющие ролики (4) опускаются вниз, и полоса частично оборачивается вокруг нижнего профилированного ролика (3). При этом профилированные ролики должны создать компенсирующую неравномерность натяжений, равную  где K=K(а, В) - коэффициент ослабления, зависящий от расстояния до очага деформации а и ширины полосы В. Так как в полосе действует переднее натяжение σ1, то полоса плотно охватывает профилированный ролик на участке, соответствующем углу φ. При этом разность расстояний, пройденных серединой и краями полосы по поверхности выпуклого профилированного ролика Δl=АС-А′С′=R1φ-R2φ=φΔR, где R2 - радиус ролика на краю полосы, а по поверхности нижнего - Δl=R2φ-R3φ=φΔR. При параболической профилировке роликов

где K=K(а, В) - коэффициент ослабления, зависящий от расстояния до очага деформации а и ширины полосы В. Так как в полосе действует переднее натяжение σ1, то полоса плотно охватывает профилированный ролик на участке, соответствующем углу φ. При этом разность расстояний, пройденных серединой и краями полосы по поверхности выпуклого профилированного ролика Δl=АС-А′С′=R1φ-R2φ=φΔR, где R2 - радиус ролика на краю полосы, а по поверхности нижнего - Δl=R2φ-R3φ=φΔR. При параболической профилировке роликов  тогда

тогда

Угол охвата профилированного ролика:

где a - расстояние между осями рабочих валков и профилированных роликов (не более половины длины бочки);

d - расстояние между осями профилированных роликов и отклоняющих роликов.

Разность расстояний, пройденных серединой и краями полосы по поверхности профилированного ролика

где δ - выпуклость/вогнутость профилированных роликов на радиусе;

В - ширина полосы;

L - длина бочки профилированных роликов;

h - высота перемещения отклоняющих роликов.

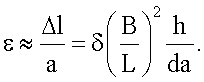

Относительная разность расстояний, пройденных серединой и краями полосы:

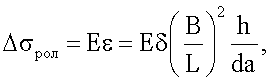

Тогда неравномерность напряжений, создаваемая профилированным роликом:

где Е - модуль упругости материала полосы.

Нужно отметить, что плотный охват полосой профилированного ролика на участке, соответствующем углу φ, обеспечивается при условии Δσрол≤σ1. В противном случае участки полосы, где Δσрол≥σ1, не будут прилегать к поверхности профилированного ролика.

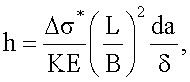

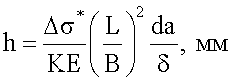

Таким образом, для компенсации неравномерности напряжений Δσ*, возникающих в полосе на выходе из клети, необходимо переместить отклоняющие ролики на расстояние, равное

где Δσ* - разница между удельными напряжениями в середине и на краю полосы, причем она положительна при форме эпюры, способствующей волнистости полосы, и отрицательна при форме эпюры, способствующей коробоватости;

K - коэффициент ослабления;

Е - модуль упругости материала полосы;

L - длина бочки профилированных роликов;

В - ширина полосы;

d - расстояние между осями профилированных роликов и отклоняющих роликов;

а - расстояние между осями рабочих валков и профилированных роликов (не более половины длины бочки);

δ - выпуклость/вогнутость профилированных роликов на радиусе.

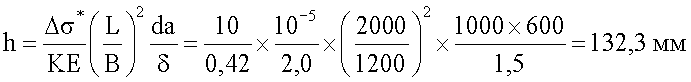

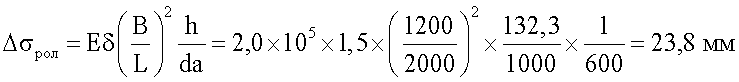

Пример. При прокатке полосы шириной В=1200 мм при удельном переднем натяжении σ1=100 МПа разница между удельными напряжениями в середине и на краю полосы Δσ*=+10 МПа. Расстояние между осями профилированных роликов и рабочих валков а=600 мм, расстояние между осями профилированных и отклоняющих роликов d=1000 мм, длина бочки рабочих валков L=2000 мм, выпуклость профилированных роликов на радиусе δ=1,5 мм, модуль упругости материала полосы Е=2,0×105 МПа. Вычисленный по формуле (1) коэффициент ослабления равен K=0,42. В этом случае высота перемещения отклоняющих роликов:

Проверим, не превышает ли амплитуда создаваемой профилированными роликами неравномерности продольных напряжений уровня переднего натяжения, т.е. плотно ли охватывает полоса профилированный ролик:

Полоса плотно охватывает профилированный ролик, и неравномерность выходных напряжений будет компенсирована полностью.

Предлагаемый способ позволяет прокатывать полосы с повышенными требованиями к плоскостности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| Способ профилирования валков прокатного стана | 1979 |

|

SU863029A1 |

| Узел натяжного ролика прокатного стана | 1978 |

|

SU787127A1 |

| Ролик | 1979 |

|

SU818686A1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Устройство для автоматического регули-РОВАНия плОСКОСТНОСТи пРОКАТыВАЕМыХпОлОС | 1978 |

|

SU827204A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2038879C1 |

Изобретение предназначено для регулирования величины вытяжки по ширине полосы тонколистовой стали. Способ включает использование размещенных на выходе из клети стана трех стоящих друг за другом пар роликов, причем первая пара установлена на расстоянии (0,3-0,5)L, где L - длина бочки рабочих валков, от линии, соединяющей центры валков. Первая и последняя пары установлены неподвижно, а средняя пара отклоняющих роликов может двигаться вверх и вниз. Уменьшение продольных остаточных напряжений в полосе при ее прокатке обеспечивается за счет того, что ролики первой пары имеют сопряженную профилировку: один - выпуклую, другой - вогнутую. Ролики второй и третьей пар непрофилированы; при движении отклоняющих роликов вверх или вниз полоса частично оборачивается соответственно вокруг верхнего или нижнего профилированного ролика первой пары. Угол охвата полосы и профилированного ролика зависит от расстояния, на которое поднялись или опустились отклоняющие ролики. При этом за счет изменения расстояния, пройденного серединой и краями полосы по поверхности профилированного ролика, в полосе создаются дополнительные напряжения, которые, воздействуя на выходное сечение очага деформации, уменьшают неравномерность вытяжек по ширине полосы. 2 ил.

Способ регулирования плоскостности полос при прокатке, включающий создание компенсирующих продольных напряжений на выходе очага деформации с помощью роликов, расположенных за клетью на расстоянии (0,3-0,5)L, где L - длина бочки рабочих валков, на котором не происходит выравнивания напряжений по принципу Сен-Венана, отличающийся тем, что компенсирующие продольные напряжения создают посредством охвата профилированных роликов выходящей из клети полосой, причем для компенсации остаточных напряжений, способствующих краевой волнистости, полосой охватывают выпуклый ролик, а для компенсации остаточных напряжений, способствующих коробоватости - вогнутый ролик, а регулирование амплитуды создаваемых компенсирующих напряжений производят изменением угла охвата профилированных роликов, зависящего от величины h и направления перемещения отклоняющих роликов, расположенных за профилированными роликами, при этом

где Δσ* - разница между удельными напряжениями в середине и на краю полосы, положительная при форме эпюры напряжений, способствующей волнистости полосы, и отрицательная при форме эпюры напряжений, способствующей коробоватости, МПа;

K - коэффициент ослабления неравномерности по принципу Сен-Венана;

Е - модуль упругости материала полосы, МПа;

L - длина бочки профилированных роликов, мм;

В - ширина полосы, мм;

d - расстояние между осями профилированных роликов и отклоняющих роликов, мм;

а - расстояние между осями рабочих валков и профилированных роликов, составляющее не более половины длины бочки, мм;

δ - выпуклость/вогнутость профилированных роликов на радиусе, мм, при этом

где

S - амплитуда неравномерности на расстоянии α от очага деформации;

- корни следующей системы уравнений:

- корни следующей системы уравнений:

где

| САЛГАНИК В.М | |||

| и др | |||

| Асимметричная тонколистовая прокатка: развитие теории, технологии и новые решения | |||

| - М.: МИСИС, 1997, с.192 | |||

| ШИРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2268794C1 |

| Узел натяжных роликов тонколистового прокатного стана | 1983 |

|

SU1131571A1 |

| Способ регулирования формы тонколистового проката и устройство для его осуществления | 1989 |

|

SU1629126A1 |

| Способ измерения механических напряжений в арматуре готовых железобетонных конструкций | 1989 |

|

SU1675694A1 |

Авторы

Даты

2010-04-20—Публикация

2008-05-23—Подача