Изобретение относится к производству графитированных конструкционных материалов, а конкретно к операции графитации.

В настоящее время графитация таких заготовок проводится в промышленных печах графитации по способу Ачесона (1). Заготовки в керне располагаются стоя или лежа поперек печи в столбики в пределах размера керна конкретной печи. Столбики заготовок разделены прослойками керновой пересыпки коксовой (КМ) или пекококсовой мелочи (ПКМ) фракции (4-15) мм толщиной приблизительно 0,2в (в - ширина столбика загруженных заготовок). Керн со всех сторон окружен слоями теплоизоляционной пересыпки толщиной (350-500) мм с боковых сторон керна и с верхней стороны (так называемое «одеяло»). В качестве теплоизоляционной пересыпки используют КМ или ПКМ фракции (0-4) мм. В печах графитации по способу Ачесона нагрев заготовок графита в керне осуществляется от прослоек керновой пересыпки, т.е. с двух боковых сторон, что приводит к большим градиентам температуры в боковых частях заготовок, т.е. к большим температурным напряжениям и, как следствие, к появлению трещин и разрушению заготовок. Поэтому электрические режимы графитации разрабатываются с расчетом скорости нагревания 20-25°C/ч на интервале температуры 0-1800°C. Это приводит к длительности компании более 80 часов и высокому удельному расходу энергии. Даже при таких «мягких» режимах нагрева керна выход годных заготовок мелкозернистого графита изостатического прессования диаметром 338 мм и длиной 800 мм в производстве на одном из электродных заводов не превышает 40 процентов от партии, загруженной в печь.

Известен способ пакетировки углеродных цилиндрических заготовок в печи графитации, позволяющий при графитации выравнивать температурное поле по всей длине заготовки, что обеспечивает более равномерный нагрев заготовки по ее длине (2). Отличительными моментами данного изобретения является чередование вертикальных и горизонтальных рядов загрузки по отношению к продольной оси печи.

Этот способ имеет следующие недостатки.

При способе пакетировки по вышеуказанному изобретению не происходит выравнивания температурного поля по всей боковой поверхности заготовки, температурное поле выравнивается только по длине заготовки. Режим нагрева для крупногабаритных заготовок должен быть очень медленным для обеспечения низкого уровня термических напряжений, то есть сохранения целостности заготовки, это потребует увеличенного расхода удельной энергии. Реальная продолжительность кампании составит более 80 часов.

Способ также сложен в исполнении загрузки керна, так как требует дополнительных шаблонов и обеспечения устойчивости столбиков заготовок, расположенных вертикально.

В настоящее время ставится задача изготовления крупногабаритных заготовок мелкозернистого графита изостатического прессования диаметром 500 мм и более и длиной до 1000 мм.

В основу предлагаемого изобретения положена задача снизить удельный расход энергии на графитацию крупногабаритных заготовок мелкозернистого графита изостатического прессования в печи графитации и повысить выход годных заготовок.

Прелагаемый новый способ пакетировки крупногабаритных заготовок мелкозернистого графита изостатического прессования при графитации, включающий расположение заготовок в керне вертикально или горизонтально поперек керна в столбики, отделенные друг от друга слоями керновой пересыпки толщиной приблизительно 0,2 диаметра крупногабаритной заготовки, отличается тем, что с боковых сторон каждой заготовки вплотную к ней размещают теплопередающие плоские панели, шириной равные диаметру (или толщине, в случае заготовки прямоугольного сечения), длиной соответственно равные длине заготовки и толщиной не менее 0,15 от ее диаметра (или толщины, в случае заготовки прямоугольного сечения), выполненные из высокотеплопроводного и высокотемпературного конструкционного графита. Кроме того, теплопередающие панели могут быть выполнены составными в направлении их длины.

Предлагаемый способ компоновки керна печи графитации может быть применен к графитации крупногабаритных заготовок изостатического прессования, имеющих другую форму поперечного сечения, например прямоугольную. В этом случае ширина панели будет не менее толщины крупногабаритной заготовки.

В качестве материала для изготовления панелей лучше использовать заготовки конструкционного графита марок ГМЗ, ППГ, ЗОПГ, а также заготовки электродного графита. В направлении длины панели могут быть составными, то есть изготовлены из отдельных частей, в сумме равных длине заготовки.

При традиционной загрузке в печь в столбики крупногабаритная заготовка нагревается с передней и задней сторон от межстолбиковых слоев керновой пересыпки. Это приводит к неравномерности температурного поля по всей боковой поверхности заготовки. Основная и главная задача панелей - доставлять дополнительно тепло от керновых межстолбиковых прослоек пересыпки, в которых электрическая энергия преобразуется в тепловую, к боковым поверхностям крупногабаритных заготовок. Это обеспечивает условия всестороннего нагрева заготовки, близкого к осесимметричному, то есть увеличивает площадь тепловоспринимаемой поверхности заготовки более чем в 1,5 раза, тем самым увеличивает скорость нагрева заготовки при том же градиенте температуры и уровне термических напряжений. Снижается время проведения кампании графитации, снижается удельный расход энергии при высоких выходах годных заготовок.

По сравнению с прототипом в предлагаемом способе пакетировки керна при графитации крупногабаритных заготовок изменяется физико-техническая основа процесса нагревания крупногабаритных заготовок. В прототипе при движении по керну вдоль оси печи электрический ток равномерно распределен по поперечному сечению керна, т.е. применительно к отдельной крупногабаритной заготовке, размещенной в пересыпке. Таким образом, от межстолбиковых слоев керновой пересыпки тепло поступает к крупногабаритной заготовке. Часть тепла в силу высокой теплопроводности пересыпки обеспечивает боковой нагрев заготовки. При этом, хотя и происходит частичное выравнивание температурного поля на поверхности крупногабаритной заготовки, в теле крупногабаритной заготовки сохраняется определенный уровень термических напряжений.

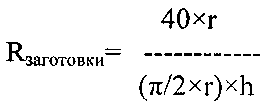

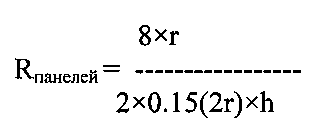

В предлагаемом способе пакетировки керна при графитации крупногабаритных заготовок распределение силы электрического тока по поперечному сечению керна будет неравномерным. Рассмотрим отдельный элемент загрузки керна - заготовку и прилегающие к ней боковые панели. В каждом таком элементе мы имеем три электрических проводника, расположенных параллельно друг другу. Два из них составлены из последовательно расположенных в направлении оси печи межстолбикового слоя керновой пересыпки заданной толщины и панелей (по ширине), а третий - из того же слоя керновой пересыпки и диаметра заготовки. Суммарные длины каждого из проводников одинаковы. Наши проводники с панелями имеют более низкое сопротивление за счет того, что УЭС графита панелей ниже УЭС обожженной заготовки. В соответствии с законом Кирхгофа распределение силы тока по параллельным проводникам обратно пропорционально электросопротивлению. Поэтому плотность тока на торцевых поверхностях панелей будет выше, чем на передней и задней сторонах крупногабаритной заготовки. Поскольку выделение тепла зависит от квадрата силы тока, то на торцевых поверхностях панелей будет более высокая температура, чем на передней и задней сторонах заготовки. Высокая теплопроводность материала боковых панелей обеспечивает поддержание соответственно высокой температуры и на боковых поверхностях крупногабаритной заготовки, т.е. создает на боковых ее поверхностях условия нагревания такие же, как на передней и задней ее сторонах. При четырехстороннем направлении теплового потока у крупногабаритной заготовки температурное поле по ее боковой поверхности будет более равномерным, чем при направлении по прототипу, и, следовательно, уровень термических напряжений ниже при одинаковых скоростях нагревания керна. Толщина боковых панелей должна быть не менее 0,15 диаметра заготовки. В этом случае площадь тепловоспринимающих поверхностей двух панелей будет ≥0,30 d×h, а площадь равновеликого заготовке параллелепипеда с размерами dx(π/2×r)×h, будет (π/2×r)×h.

Электросопротивление половины заготовки и двух половин панелей будут соответственно

и

и

В данном выражении 40 мкОм×м и 8 мкОм×м - удельное электросопротивление обожженной заготовки и панелей из графита марки ГМЗ при температуре 0°C. Их отношение Rзаготовки/Rпанелей ≈2. Это значит, что через боковые панели пойдет больше электрического тока и выделение тепла в зоне теплопередающих поверхностей панелей будет больше, значит, температура выше. При теплопроводности графита значительно большей, чем у обожженной заготовки, тепло будет передаваться в зону контакта панелей с заготовкой и обеспечивать нагрев заготовки с боковых сторон, создавая более равномерный нагрев заготовки со всех сторон.

Предлагаемый способ был опробован при графитации заготовок диметром 338 мм и длиной 800 мм. Панели размерами 55×338×800 мм изготовили из графита ГМЗ. Время проведения кампании графитации составило 60 часов, что позволило снизить расход энергии на 15%. Это тоже одна из положительных сторон предлагаемого способа. Результаты промышленной проверки предлагаемого способа положительные. Брака по трещинам заготовок не наблюдалось. По физико-техническим свойствам они соответствовали техническим условиям.

Предлагаемый способ пакетировки керна при графитации крупногабаритных заготовок мелкозернистого графита изостатического прессования удобен еще и тем, что при отсутствии плоских заготовок графита нужной длины теплопередающие панели могут быть изготовлены из отдельных частей, то есть по длине составными. В ряде опытов боковые панели были по длине разрезаны на две части, каждая из которых имела размеры 400×338×55 мм. Результаты показали, что при составных панелях выход годных заготовок оказался на том же уровне, как и при цельных по длине.

Таким образом, введение теплопередающих панелей при загрузке в печь графитации крупногабаритных заготовок мелкозернистого графита изостатического прессования позволяет подвести тепло к боковым частям заготовок и обеспечить нагревание заготовки с четырех сторон. При этом снижается уровень термических напряжений в теле заготовки. При этом способе пакетировки керна сокращается удельный расход энергии на 15% за счет снижения на 25% времени ведения процесса графитации по сравнению с прототипом. Сокращается расход графита на изготовление комплектующих изделий за счет более простых форм меньших габаритных размеров.

Источники информации

1. В.П. Соседов, Е.Ф. Чалых. «Графитация углеродистых материалов». М.: «Металлургия», 1987, с. 126-166.

2. Авторское свидетельство СССР №998337, МКИ С01В 31/04, опуб. 23.02.1983 г. «Способ пакетировки углеродных цилиндрических заготовок в печи графитации».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

| Способ пакетировки углеродных цилиндрических заготовок для графитации | 1988 |

|

SU1692937A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ЗАГРУЗКИ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ПРЯМОЙ ГРАФИТАЦИИ | 2006 |

|

RU2327636C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

Изобретение может быть использовано при изготовлении конструкционных материалов. Способ пакетировки углеродных обожженных крупногабаритных заготовок мелкозернистого графита изостатического прессования при графитации включает их расположение вертикально и горизонтально поперек керна в столбиках, отделенных друг от друга слоями керновой пересыпки толщиной приблизительно 0,2 диаметра заготовки. С боковых сторон каждой заготовки вплотную к ней размещают теплопередающие плоские панели, выполненные из высокотеплопроводного и высокотемпературного конструкционного графита. Ширина панели равна диаметру или толщине, в случае заготовки прямоугольного сечения, и длина соответственно равна длине заготовки, толщина не менее 0,15 от ее диаметра или толщины, в случае заготовки прямоугольного сечения. Теплопередающие панели могут быть выполнены составными в направлении их длины. Снижается уровень термических напряжений в теле заготовки, сокращается расход графита и удельный расход энергии за счет снижения на 40 процентов массы дополнительных комплектующих графитовых изделий. 1 з.п. ф-лы.

1. Способ пакетировки углеродных обожженных крупногабаритных заготовок мелкозернистого графита изостатического прессования при графитации, включающий расположение заготовок вертикально и горизонтально поперек керна в столбиках, отделенных друг от друга слоями керновой пересыпки толщиной приблизительно 0,2 диаметра заготовки, отличающийся тем, что с боковых сторон каждой заготовки вплотную к ней размещают теплопередающие плоские панели, шириной равные диаметру или толщине, в случае заготовки прямоугольного сечения, и длиной соответственно равной длине заготовки, толщиной не менее 0,15 от ее диаметра или толщины, в случае заготовки прямоугольного сечения, выполненные из высокотеплопроводного и высокотемпературного конструкционного графита.

2. Способ по п. 1, отличающийся тем, что теплопередающие панели могут быть выполнены составными в направлении их длины.

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| Способ пакетировки углеродных цилиндрических заготовок для графитации | 1988 |

|

SU1692937A1 |

| УГЛЕРОДСОДЕРЖАЩАЯ ШИХТА ДЛЯ КРУПНОГАБАРИТНЫХ ГРАФИТИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

SU1790136A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| RU 2059591 С1, 10.05.1996 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| СОСЕДОВ В.П., ЧАЛЫХ Е.Ф., Графитация углеродистых материалов, Москва, Металлургия, 1987, с.с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

2015-11-20—Публикация

2014-08-26—Подача