11

Изобретение относится к цветной металлургии, а именно к аппаратам для разделения металлов дистилляцией, и может быть использовано при переработке полупродуктов, содержащих свинец, серебро, цинк.

Целью изобретения является повышение производительности и снижение расхода электроэнергии.

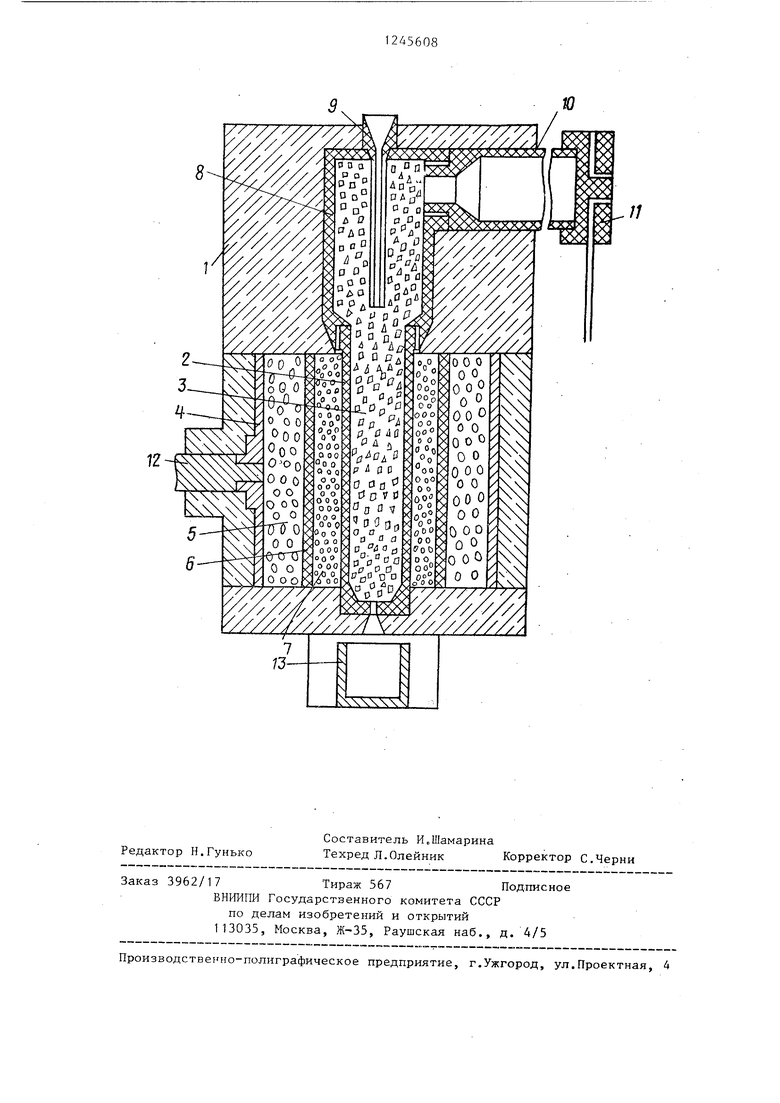

На чертеже изображен предлагаемый аппарат, общий вид.

Аппарат содержит корпус 1, графитовый дистилляционный цилиндр 2, заполненный гранулированной засыпкой 3 снабжен стальной колонной 4, расположенной коаксиально с дистилляцион- ным цилиндром 2, Между колонной 4 и цилиндром 2 коаксиально расположены наружный слой 5 электропроводной насадки, электропроводный графитовый цилиндр 6 и внутренний слой 7 электропроводной насадки.

В верхней части аппарата расположены графитовый дефлегматор 8, заполненный гранулированной засыпкой, ме- таллопровод 9 и графитовый конденсатор 10, Кроме того, аппарат снабжен токоподводами 11 и 12, а также сборНИКОМ 13 металла.

Аппарат работает следующим обра- зом.

На токоподводы 11 и 12 подают напряжение электрического тока. Вследствие этого дистилляционный цилиндр

стальная колонна 4 оказываются j приведены в таблице.

ключенными к разным фазам источника тока. При этом между колонной 4 и цилиндром 2 протекает электрический ток - через наружный слой 5 электропроводной насадки, электропроводный графитовый стержень 6 и внутренний слой 7 насадки. Наружный слой 5 электропроводной насадки оказывает

40

Из таблицы следует шая производительност ном расходе достигает когда удельное сопрот него слоя насадки зна шает удельное сопроти го, при наличии элект цилиндра.

3

4

4,5

3 1,5

5

5

0

0

малое сопротивление прохождению электрического тока и вследствие этого тепловыделение в слое 5 невелико. Внутренний слой 7 электропроводной насадки оказывает большое сопротивление проходящему току, что приводит к значительному тепловыделению в слое 7, который нагревается до высокой температуры. При этом до высокой температуры нагревается и дистилляционный цилиндр 2, непосредственно прилегающий к внутреннему слою 7 асадки. При достижении заданной температуры в металлопровод 9 подают струю жидкого загрязненного металла. По метал- лопроводу 9 жидкий загрязненный металл попадает в дистилляционный цилиндр 2, где растекается по гра 1ули- рованной засыпке 3, при этом происходит его нагрев и испарение легколетучего компонента.

По мере продвижения вниз металл обогащается труднолетучим компонентом и стекающая в сборник металла 13 флегма содержит в OCISOBHOM труднолетучий компонент.

Пары легколетучего компонента поднимаются в дефлегматор 8, где в гранулированной засылке происходит их очистка ректификацией. Очищенные пары поступают в конденсатор, где конденсируются в жидкий металл.

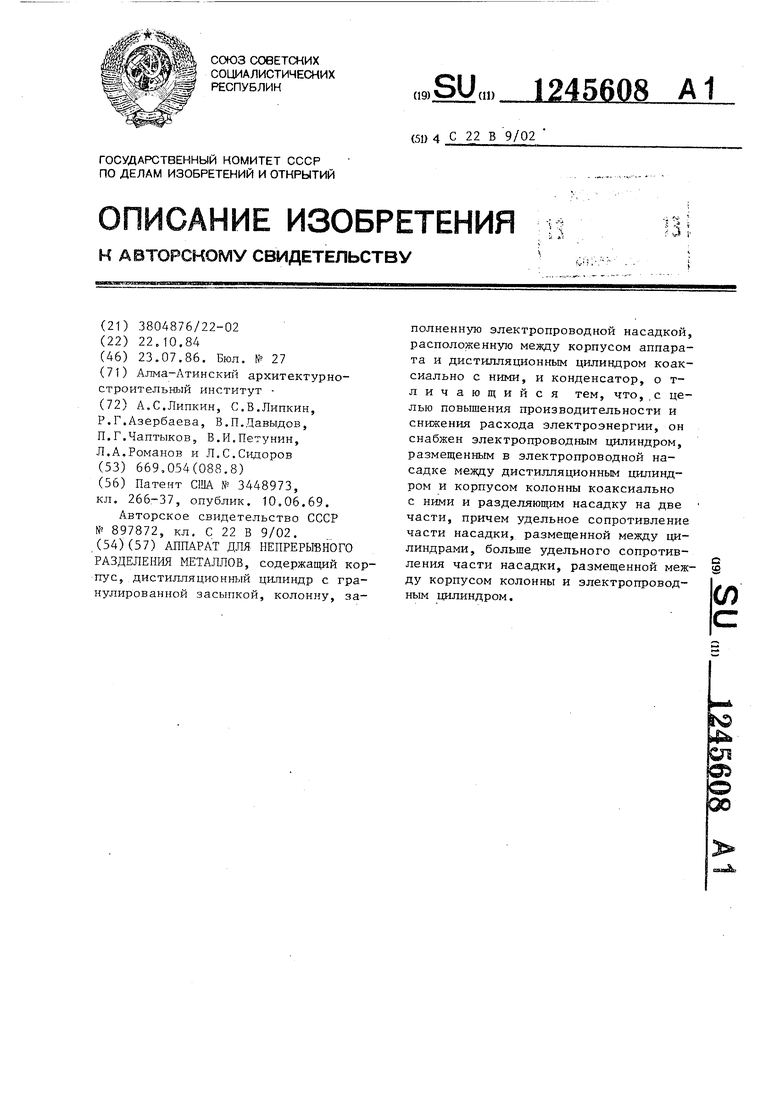

Результаты испытаний аппарата

Из таблицы следует, что наибольшая производительность при минимальном расходе достигается в случае, когда удельное сопротивление внутреннего слоя насадки значительно превышает удельное сопротивление наружного, при наличии электропроводного цилиндра.

0,81 18 То же 0,76 23,5

8

11

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для непрерывного разделения металлов | 1980 |

|

SU897872A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТЕТРАХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ РЕКТИФИКАЦИЕЙ | 2006 |

|

RU2329951C2 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ НЕМЕТАЛЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 1999 |

|

RU2164728C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2006 |

|

RU2317251C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ЗЕРНОВОГО ЭФИРНО-МАСЛИЧНОГО СЫРЬЯ В ПЕРЕГОННЫХ АППАРАТАХ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 2008 |

|

RU2361906C1 |

| Аппарат для рафинирования металла дистилляцией в вакууме | 1970 |

|

SU962326A1 |

| Способ очистки хлорсиланов | 1991 |

|

SU1835386A1 |

| Ректификационная колонна | 2019 |

|

RU2720786C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2609581C2 |

Редактор Н.Гунько

Составитель И.Шамарина

Техред Л.Олейник Корректор С.Черни

Заказ 3962/17Тираж 567Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Патент США № 3448973, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для непрерывного разделения металлов | 1980 |

|

SU897872A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-23—Публикация

1984-10-22—Подача