Изобретение относится к те|рмической обработке крупногабаритных удлиненных изделий, преимущественно коленчатых валов, и может быть использовано на предприятиях тяжелого машиностроения

Примеры исполнения предлагаемого способа на конкретных коленчатых валах.

Восьмиколенный коленчатый вал 61Б- 036-205. Полухомуты одевают на шейку, расположенную между 3-м и 4-м коленаЦелью изобретения является снижение ми на расстоянии мм при общей коробления и удлинения коленчатых валовдлине мм, что составляет 0,626L,

т. е. длина подвеса находится на расстоянии 0,626 от длины вала.

При освоении процесса изготовления коляет до 8 мм, что соответствует требованиям технических условий на поставку. Эффект достигнут за счет того, что нагрузка составляет не 2000 кг, а Qi 2000X ХО,626 1250 кг. Соответственно нагрузка сжатия верхней части - 750 кг.

Таким образом, известными способами подвески коленчатого вала при термической обработке получен окончательный брак

под действием масс, эксцентрично расположенных относительно центральной оси.

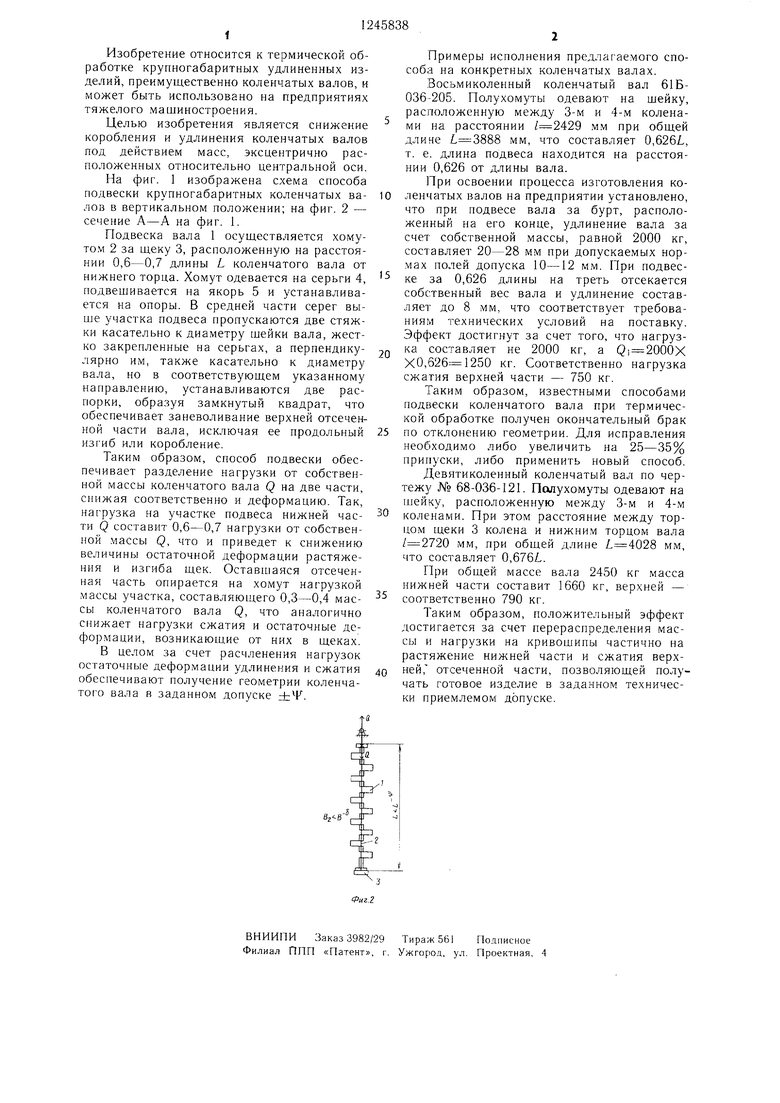

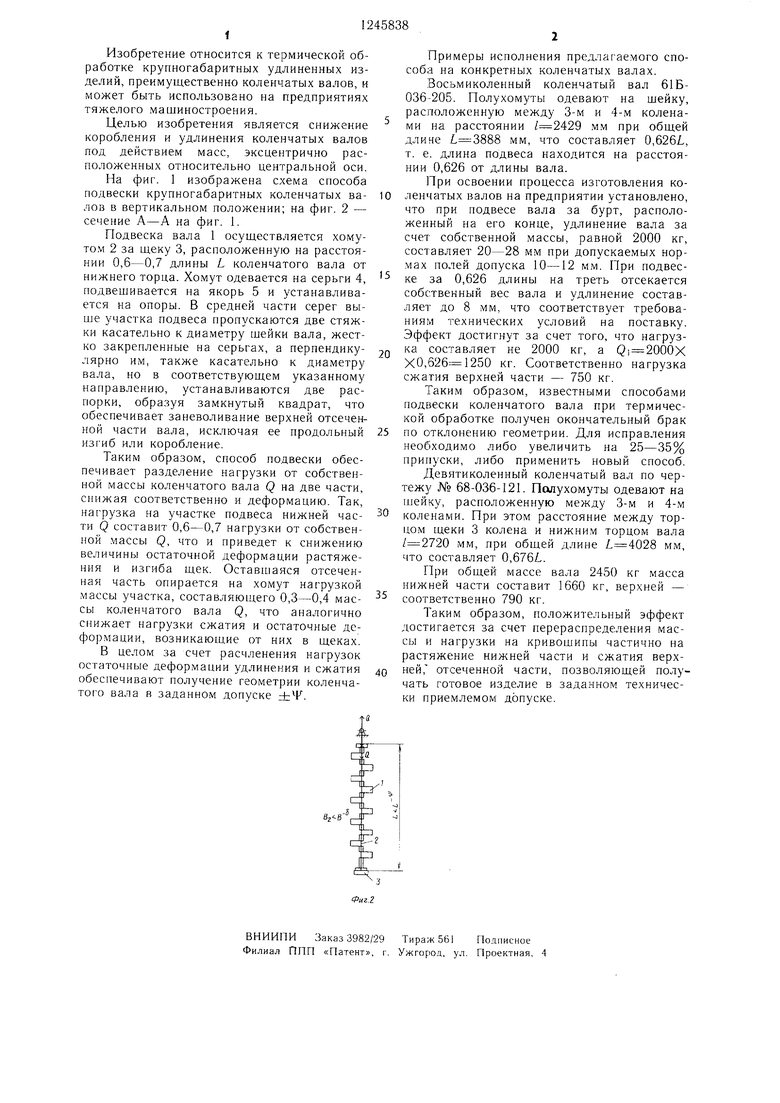

На фиг. 1 изображена схема способа

подвески крупногабаритных коленчатых ва-10 ленчатых валов на предприятии установлено,

лов в вертикальном положении; на фиг. 2 -что при подвесе вала за бурт, располосечение А-А на фиг. 1.женный на его конце, удлинение вала за

Подвеска вала 1 осуществляется хому-счет собственной массы, равной 2000 кг, том 2 за щеку 3, расположенную на расстоя-составляет 20-28 мм при допускаемых нор- нии 0,6-0,7 длины L коленчатого вала отмах полей допуска 10-12 мм. При подвес- нижнего торца. Хомут одевается на серьги 4, ке за 0,626 длины на треть отсекается подвешивается на якорь 5 и устанавлива-собственный вес вала и удлинение состав- ется на опоры. В средней части серег выше участка подвеса пропускаются две стяжки касательно к диаметру шейки вала, жестко закрепленные на серьгах, а перпендику- о лярно им, также касательно к диаметру вала, но в соответствующем указанному направлению, устанавливаются две распорки, образуя замкнутый квадрат, что обеспечивает заневоливание верхней отсеченной части вала, исключая ее продольный25 по отклонению геометрии. Для исправления изгиб или коробление.необходимо либо увеличить на 25-35%

Таким образом, способ подвески обес-припуски, либо применить новый способ, печивает разделение нагрузки от собствен-Девятиколенный коленчатый вал по черной массы коленчатого вала Q на две части,тежу № 68-036-121. Полухомуты одевают на снижая соответственно и деформацию. Так,ЦJeйкy, расположенную между 3-м и 4-м нагрузка на участке подвеса нижней час- 0 коленами. При этом расстояние между тор- ти Q составит 0,6-0,7 нагрузки от собствен-цом щеки 3 колена и нижни.м торцом вала ной массы Q, что и приведет к снижению/ 2720 мм, при общей длине мм, величины остаточной деформации растяже-что составляет 0,676L.

НИИ и изгиба щек. Оставшаяся отсечен-При общей массе вала 2450 кг масса

ная часть опирается на хомут нагрузкойнижней части составит 1660 кг, верхней -

массы участка, составляющего 0,3-0,4 мае- соответственно 790 кг.

сы коленчатого вала Q, что аналогичноТаким образом, положительный эффект снижает нагрузки сжатия и остаточные де-достигается за счет перераспределения мае- формации, возникающие от них в щеках.сы и нагрузки на кривошипы частично на

В целом за счет расчленения нагрузокрастяжение нижней части и сжатия верх- остаточные деформации удлинения и сжатия40 й, отсеченной части, позволяющей полу обеспечивают получение геометрии коленча-чать готовое изделие в заданном техничес- того вала в заданном допуске .ки приемлемом допуске.

Примеры исполнения предлагаемого способа на конкретных коленчатых валах.

Восьмиколенный коленчатый вал 61Б- 036-205. Полухомуты одевают на шейку, расположенную между 3-м и 4-м колена ми на расстоянии мм при общей длине мм, что составляет 0,626L,

При освоении процесса изготовления коляет до 8 мм, что соответствует требованиям технических условий на поставку. Эффект достигнут за счет того, что нагрузка составляет не 2000 кг, а Qi 2000X ХО,626 1250 кг. Соответственно нагрузка сжатия верхней части - 750 кг.

Таким образом, известными способами подвески коленчатого вала при термической обработке получен окончательный брак

счет собственной массы, равной 2000 кг, составляет 20-28 мм при допускаемых нор- мах полей допуска 10-12 мм. При подвес- ке за 0,626 длины на треть отсекается собственный вес вала и удлинение состав- по отклонению геометрии. Для исправления необходимо либо увеличить на 25-35%

| название | год | авторы | номер документа |

|---|---|---|---|

| Подвеска для термообработки длинномерных изделий | 1984 |

|

SU1315494A1 |

| Способ крепления крупногабаритных коленчатых валов при термической обработке | 1987 |

|

SU1615526A2 |

| Способ и устройство последующей обработки коленчатого вала | 2018 |

|

RU2738270C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| ОБКЛАДКА ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ | 2002 |

|

RU2228469C2 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| Опора шатуна двухтактного двигателя | 1989 |

|

SU1732045A1 |

| ЗУБЧАТОЕ КОЛЕСО И УРАВНОВЕШИВАЮЩИЙ ВАЛ ДЛЯ ПОРШНЕВОГО ДВИГАТЕЛЯ | 2009 |

|

RU2499070C2 |

ВНИИПИ Заказ 3982/29 Тираж 561 Подписное Филиал ПЛП «Патент, г. Ужгорюд, ул. Проектная, 4

| Стопоровка грузов в процессах свободной ковки и термической обработки на предприятиях тяжелого машиностроения | |||

| М., ЦНИИТЭИТЯЖМАШ, 8-79-70, 1979, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Изготовление коленчатых валов методом гибки с высадкой без разрыва волокон в РИР | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| М.: ВПТИтяжмаш, 1970. | |||

Авторы

Даты

1986-07-23—Публикация

1984-10-03—Подача