Изобретение относится к изготовлению абразивного инструмента.

Известен способ изготовления абразивного инструмента, при котором прессование абразивной массы осуществляют до заданного контрольного параметра - по высоте отформованного изделия, по определенному усилию прессования.

Формование абразивного инструмента до заданной высоты заготовки наряду с простотой процесса имеет такой недостаток, как получение большого разброса твердости абразивного инструмента внутри партии порядка ±1-2 степени твердости. Твердость является одним из основных выходных параметров абразивного инструмента, определяющих качество и тем самым эксплуатационные характеристики инструмента. Большой разброс по твердости связан главным образом с погрешностью процесса, дозирования абразивной массы при укладке ее в пресс- форму, которая является следствием таких трудно учитываемых факторов как погрешность дозатора, залипание массы в укладочных и разравнивающих устройствах, а также зависит от качества смешивания, влажности и такого физико-механического свойства массы как комкуемость.

Способ изготовления абразивного инструмента с формованием по заданному усилию частично устраняет указанный недостаток, связанный с погрешностью дозирования. Однако влияние остальных факторов (качество смешивания, влажность, комкуемость) остается, а они определяют коэффициент внутреннего и внешнего трения массы, от которого, в свою очередь, зависит плотность, а следовательно, и твердость абразивного инструмента. Таким образом, и в этом случае невозможно обеспечить изготовление инструмента со стабильными свойствами, в частности твердостью.

Цель изобретения - повышение качества инструмента путем получения стабильного значения заданной твердости.

Указанная цель достигается тем, что согласно известному способу изготовления абразивного инструмента, включающему приготовление абразивной массы, укладку ее в пресс-форму, формование до получения заданного значения контрольного параметра, термообработку, контроль формования осуществляют по скорости распространения ультразвука в формуемой абразивной массе.

Ввиду того, что существует корреляционная связь между твердостью готового абразивного инструмента и скоростью распространения ультразвука в сырце - заготовке до термообработки, то, пропуская через формуемую массу ультразвук в процессе формования, этот процесс необходимо продолжать до тех пор, пока скорость распространения ультразвука не достигает заданноВНИИПИ Заказ 4062/18 Тираж 740 Подписное Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

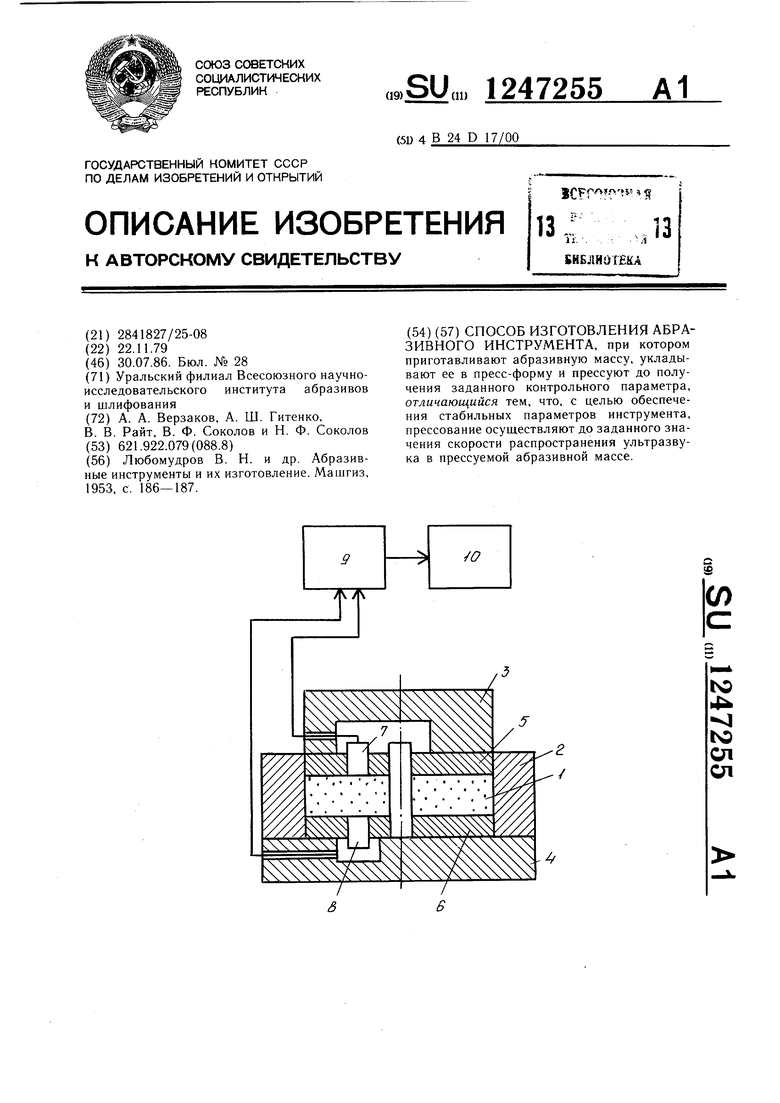

го значения, соответствующего требуемой твердости готового инструмента, т. е. взяв в качестве контрольного параметра скорость распространения ультразвука, можно производить корректировку твердости инструмента в процессе формования, обеспечивая тем самым стабильность получения требуемой величины этого параметра, а следовательно, и требуемое качество готового инструмента. На чертеже изображена схема осуществления процесса формования.

Способ изготовления абразивного инструмента включает приготовление абразивной массы, укладку ее в пресс-форму, формование до достижения заданной величины скорости распространения ультразвука в абразивной массе, соответствующей требуемой твердости готового инструмента, и термообработку.

Способ осуществляют следующим образом.

Приготавливают абразивную массу I, для чего согласно рецептуре все исходные компоненты массы взвещиваются на весах и загружаются в смесительную машину. Затем массу I протирают через сито и подают к формовочным прессам, где ее определенными дозами с помощью укладочных и разравнивающих устройств (не показаны) помещают в пресс-форму 2, между плитами 3 и 4 с подкладками 5 и 6. При этом в подкладках 5 и 6 заподлицо с их внутренними поверхностями друг против друга установлены ультразвуковые датчики 7 и 8 один - возбудитель, другой - приемник, связанные через измеритель 9 скорости распространения ультразвука с устройством 10 для управления прессом. В процессе формования в заготовке возбуждают ультразвуковые импульсы длительностью 30 мкс (20-40 мкс) с частотой заполнения 500 кгц и измеряют скорость их распространения посредством измерителя 9. Процесс автоматически прекращается после достижения

заданной величины скорости, соответствующей требуемой твердости готового инструмента, так как в этот момент от измерителя 9 поступает сигнал к устройству 10 для отключения пресса. Так, например, для получения кругов твердостью СМ2 формирование

ведут до достижения скорости распространения ультразвука, равной 2156 м/с. После формования заготовки подают на участок термообработки.

Предлагаемый способ позволяет изготовить качественный абразивный инструмент исключив получение брака по твердости благодаря тому, что на выбранный контрольный параметр процесса формования - скорость распространения ультразвука - не влияют такие неустранимые трудноучитываемые отрицательные факторы, как погрешность дозатора, качество смешивания и т. п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU984846A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 2010 |

|

RU2433032C1 |

| Пресс-форма для изготовления абразивных кругов | 1986 |

|

SU1502316A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1662822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ С НАКЛАДКАМИ ИЗ МЕТАЛЛОКЕРАМИКИ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2114719C1 |

| Способ формования абразивных изделий | 1976 |

|

SU685496A1 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| Масса для изготовления высокопористого абразивного инструмента и способ изготовления высокопористого абразивного инструмента | 2018 |

|

RU2685825C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ФРИКЦИОННАЯ НАКЛАДКА ДЛЯ ДИСКОВОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2159368C1 |

| Любомудров В | |||

| Н | |||

| и др | |||

| Абразивные инструменты и их изготовление | |||

| Машгиз, 1953, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

Авторы

Даты

1986-07-30—Публикация

1979-11-22—Подача