f

Изобретение относится к промышлен ности строительных материалoBj а именно к изготовлению керамического кирпича, в т.ч. и лицевого«

Цель изобретения - повышегете прочности и морозостойкости изделий

Введение в состав массы термооб-- работанных отходов обогащения железной руды способствует улучшению формирования структуры в контактной зоне: отходы - глинистая связка за сче адсорбционного размягчения аморфизи- рованной и развитой поверхности (достигается в процессе термообработки) зерен отходов. Миграция с поверхности зерен отходов окислов кремния и железа в виде молекул и ионов с водяным паром: и другими газообразными Продуктами способствует образованию прочных контактов срастания зерен отходов с глинистым компонентом,, i благодаря образованию новых фаз, В результате из всей массы при обжиге получаются прочные керамические изделия, чем и обеспечивается повышег-ше физико-механических свойств и морозостойкости кирпича.

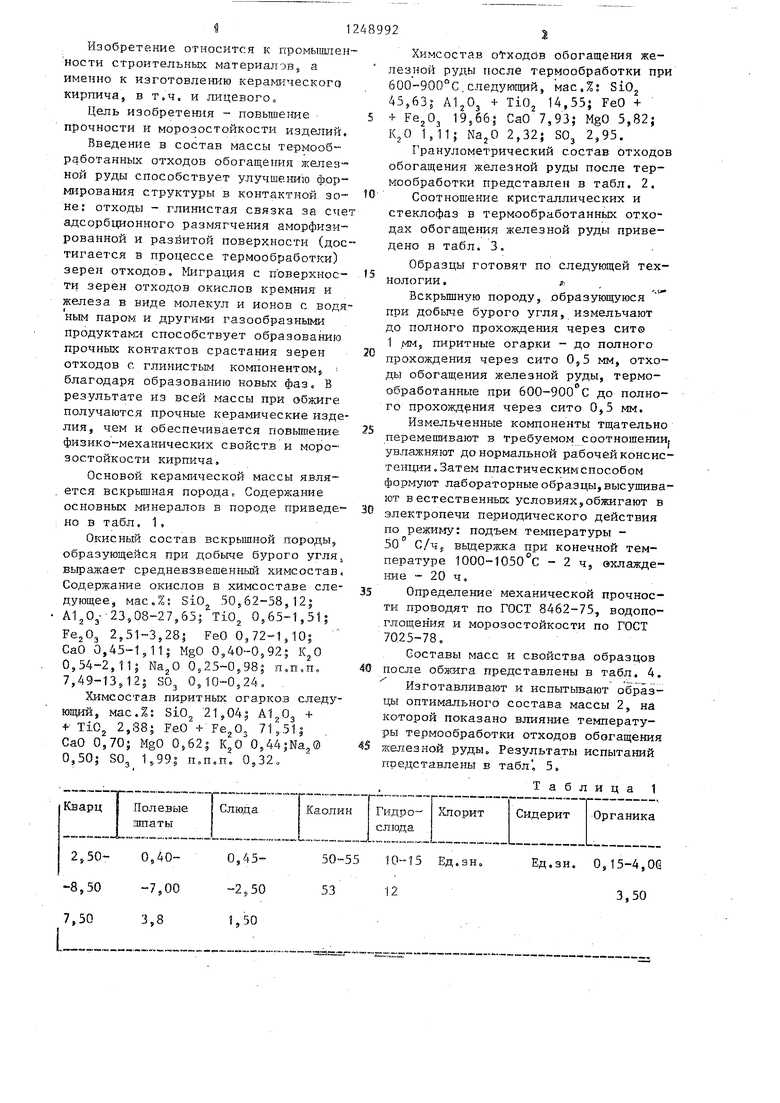

Основой керамической массы является вскрышная порода. Содержание основных минералов в породе приведено в табл. 1,

Окисный состав вскрышной породы, образующейся при добыче бурого угля выражает средневзвешенный химсостав Содержание окислов в химсоставе следующее,

SiO 50,62-58,12|

А1„0,--23,08-27,, 0,65-1,51

Ре.Оз

-VJ л-. t-jfj J- j

2,,,28| FeO 0,72-1,10| CaO 0,45-1,111 MgO 0,40-0,92; 0,54-2,11; 0525-0 98; п.п.п, 7,49-13,12| SOj О,10-0,24, .

Химсостав пиритных огарков следующий, мас.%: SiO 21,04 + - TiC 2,88; ЕеО + . 71,,51| СаО 0,70; MgO 0,621 K20 o,44|Naj®

0,50; SO1 QQ°

( 5,

п.п«п. 0,32

5

0

5

Химсостав о1 ходбв обогащения железной руды ггосле термообработки при 600-900°С.следующий, мас,%: SiO 45,63 А1,0 + TiOj 14,55; FeO +

23

19,66,

СаО 7,93; MgO 5,82;

-ь ,

ЬП; NHjO 2,32; SO 2,95.

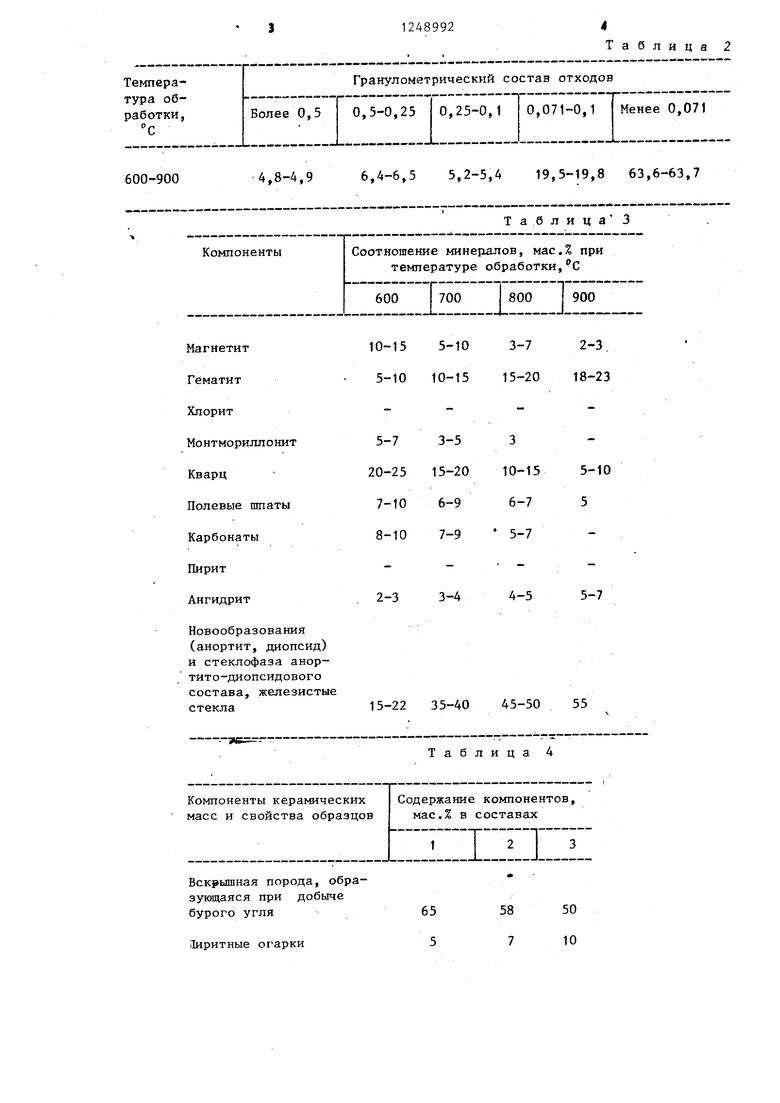

Гранулометрический состав отходов обогащения железной руды после термообработки представлен в табл. 2.

Соотношение кристаллических и стеклофаз в термообработанных отходах обогащения железной руды приведено в табл. 3.

Образцы готовят по следующей технологии . ,

Вскрьшную породу, образующуюся при добыче бурого угля, измельчают до полного прохождения через сит© 1 ,мм, пиритные огарки - до полного прохождения через сито 0,5 мм, отходы обогащения железной руды, термо- обработанные при 600-900 С до полного прохождения через сито 0,5 мм.

Измельченные компоненты тщательно перемешивают в требуемом соотношениИ| увлажняют до нормальной рабочей консис- тенции«Затем пластическимспособом формуют лабораторные образцы,высушивают в естественных условиях, обжигают в электропечи периодического действия по режиму: подъем температуры - 50 C/4j выдержка при конечной температуре 1000-1050 с - 2 ч, вхлажде

ние - 20 ч.

Определение механической прочности проводят по ГОСТ 8462-75, водопо- глощен ия и морозостойкости по ГОСТ 7025-78,

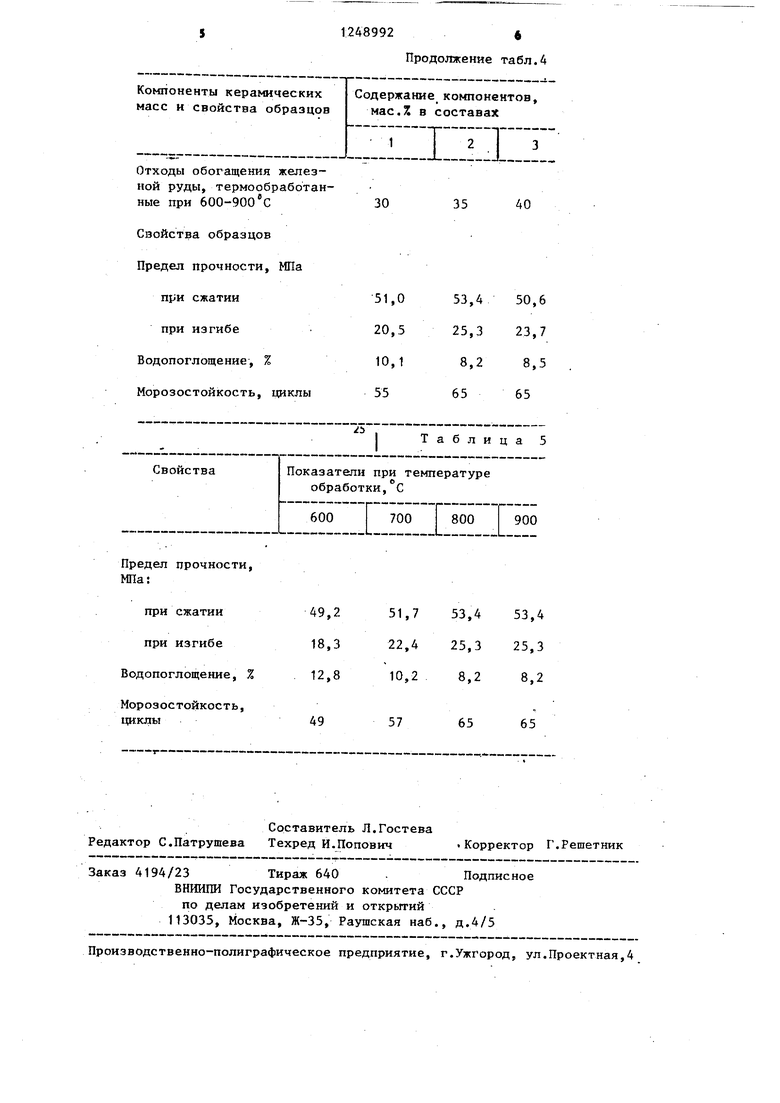

Составы масс и свойства образцов после обжига представлены в табл. 4.

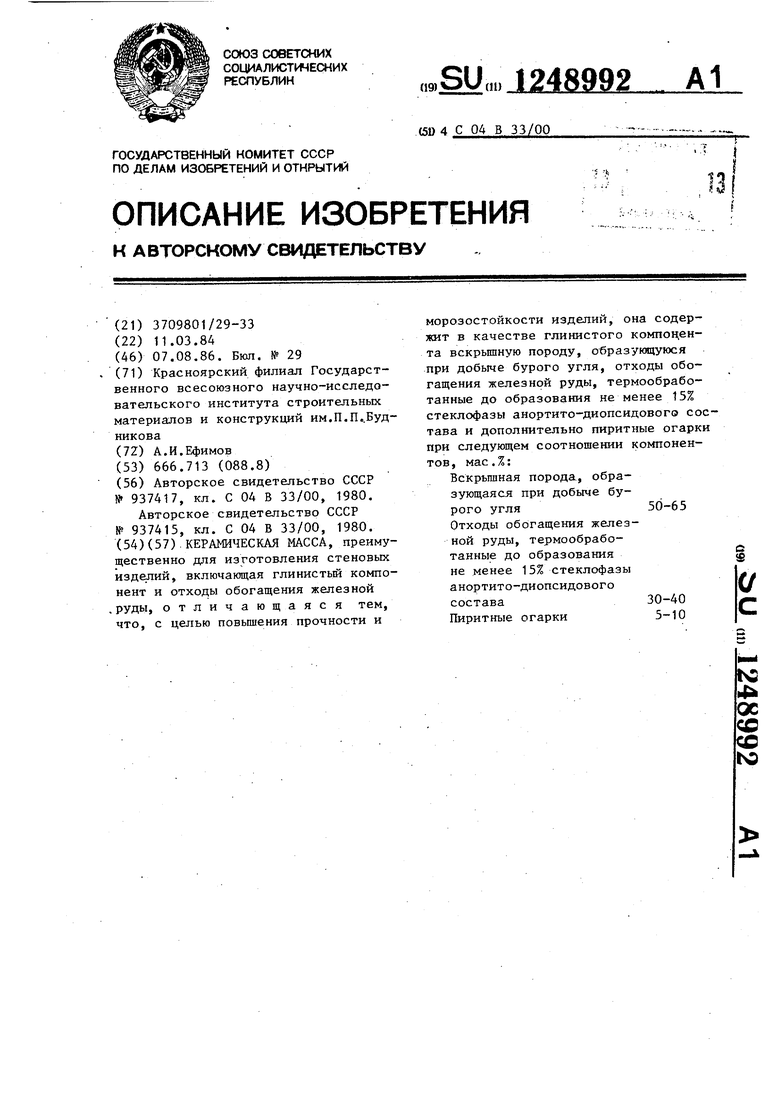

Изготавливают и испытьшают образ- 11;ы оптимального состава массы 2, на которой показано влияние температуры термообработки отходов обогащения железной руды. Результаты испытаний представлены в табл , 5,

Таблица 1

600-900

4,8-4,96,4-6,5 5,2-5,4 19,5-19,8 63,6-63,7

Пирит Ангидрит

Новообразования (анортит, диопсид) и стеклофаза анор- тито-диопсидового состава, железистые стекла

Таблица 2

2-3

3-4

4-5

5-7

15-22 35-40 45-50 55

1248992t

Продолжение табл.4

Отходы обогащения железной руды, термообработан- ные при 600-900 с

Предел прочности, МПа:

при сжатии

при изгибе

Водопоглощение, %

Морозостойкость,

циклы

Составитель Л.Гостева Редактор С.Патрушева Техред И.Попович «Корректор Г.Решетник

Заказ 4194/23 Тираж 640 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

30

35

40

5

Таблица 5

51,7 53,4 53,4 22,4 25,3 25,3 10,2 8,2 8,2

57

65

65

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2389710C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ КЕРАМИЧЕСКОЙ ПЛИТКИ | 2003 |

|

RU2258684C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления фасадных изделий | 2018 |

|

RU2706285C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПРОППАНТА И ПРОППАНТ | 2018 |

|

RU2702800C2 |

| Сырьевая смесь для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1114651A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2022 |

|

RU2799712C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 1980 |

|

SU937417A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь,преимущественно для изготовления кирпича | 1980 |

|

SU937415A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-08-07—Публикация

1984-03-11—Подача