Изобретение относится к механи-- .ческой обработке неметаллическ1-гх материалов, а именно к суспензи ш полирующих абразивов, .используемых для полирования оптическргх стекол.

Целью изобретения является повы- шепие качества обрабатываемой поверхности оптического стекла„

Пример. В качестве полирующего абразива используют редкоземелный порошок марки ПФ, применяющийся в оптической промышленности (используется взамен полирита) . .Основной состав порошка ПФ, %: оксиды РЗЭ 70-75; фториды РЗЭ 30-25. Испол , зуют хлорид аммония марки ч, а также воду (водопроводную). Порошок заливают водным раствором хлорида аммония заданной концентрации. Предварительно установлено, что изменения в количестве используемого для заливания порошка водного раствора хлорида аммония не сказываются на полученных результатах.

После вьщерживания порошка ПФ заданное время в водном растворе хлорида аммония отделяют жидкую час декантаи 1ей (или центрифугированием фил ьтрованием и др) , затем твердую часть (полирующий абразив) смеяшва- ют с водой до плотности суспензии 1,13-1,14 г/см. Плотность суспензии, приготовленной смешением полирующего, абразива с водой без предварительной его обработки раствором хлорида аммония, 1,13-1,14 г/см (известный способ).

Суспензию испытывают при полировании плоских оптических деталей диаметром 75 мм из оптического стекла марки Ф-4 (флинтовое), которое используют согласно техническим у12ло- виям для полирования при определени царапающих примесей в полирите и порошке ПФ. Полирование проводят мето дом ручной подмазки на станке 2ШП- 200 при скорости вращения шпинделя 100 об/мин, удельном давлении на стекло 00 г/см. Материал полировальника - пекоканифольная смола. Суспензию подают в зону полирования равномерно через 30 с. Длительность полирования 30 мин. После полирования поверхность стекла промывают

0

5

0 5

5i 0

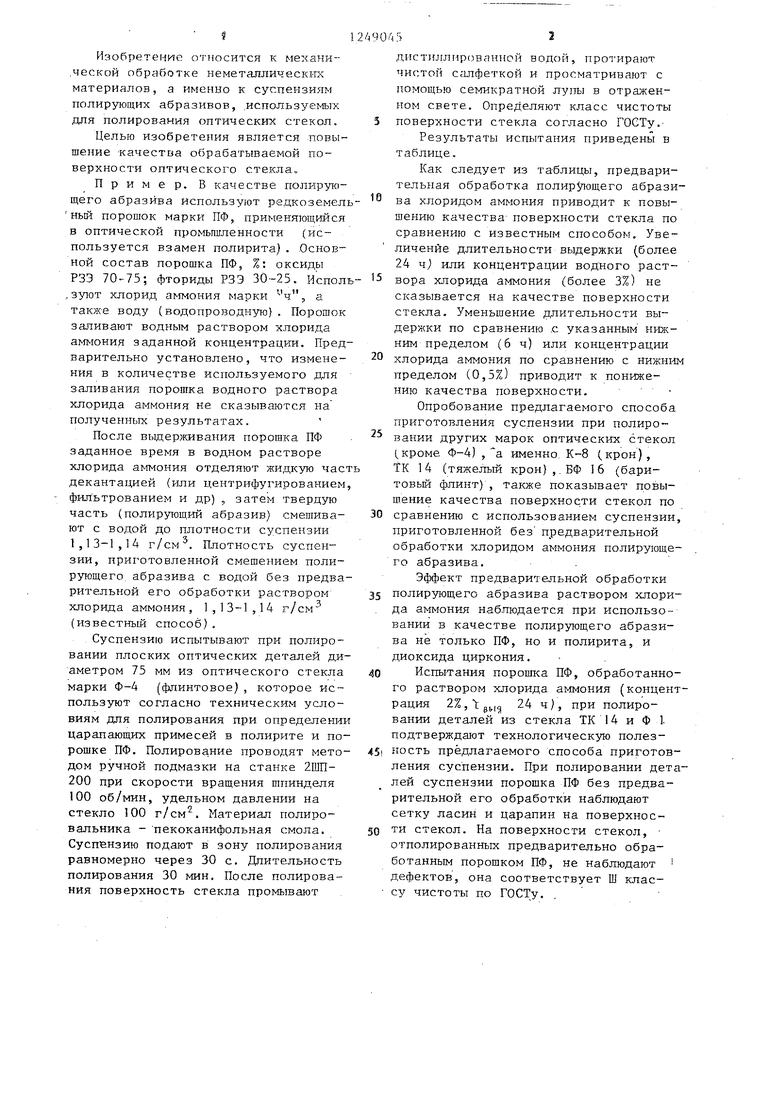

Д1 сти:1лир(5ванной водой, протирают чистой Сс шфеткой и просматривают с помощью семикратной лупы в отраженном свете. Определяют класс чистоты поверхности стекла согласно ГОСТу.Результаты испытания приведены в таблице.

Как следует из таблицы, предварительная обработка полирующего абразива хлоридом аммония приводит к повышению качества поверхности стекла по сравнению с известным способом. Увеличение длительности выдержки (более 24 ч) или концентрации водного раствора хлорида аммония (более 3%) не сказывается на качестве поверхности стекла. Уменьшение длительности выдержки по сравнению .с указанным нижним пределом (6 ч) или концентрации хлорида аммония по сравнению с нижним пределом (0,5%) приводит к понижению качества поверхности.

Опробование предлагаемого способа приготовления суспензии при полировании других марок оптических стекол (кроме Ф-4) , а именно. К-8 (крон), ТК 14 (тяжелый крон),.БФ 16 (бари- товьй флинт), также показывает повышение качества поверхности стекол по сравнению с использованием суспензии, приготовленной без предварительной обработки хлоридом аммония полирующего абразива.

Эффект предварительной обработки полирующего абразива раствором хлорида аммония наблюдается при использовании в качестве полирующего абразива не только ПФ, но и полирита, и диоксида циркония.

Испытания порошка ПФ, обработанного раствором хлорида аммония (концентрация 2%, 24 ч), при полировании деталей из стекла ТК 14 и Ф I подтверждают технологическую полезность предлагаемого способа приготовления суспензии. При полировании деталей суспензии порошка ПФ без предварительной его обработки наблюдают сетку ласин и царапин на поверхности стекол. На поверхности стекол, отполированных предварительно обработанным порошком ПФ, не наблюдают дефектов, она соответствует Ш классу чистоты по ГОСТу.

Редактор Н. Гунько

Составитель И. Гинзбург

Техред В.Кадар Корректор С, Шекмар

Заказ 4199/26Тираж 644Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полировального порошка | 1981 |

|

SU1047944A1 |

| Способ получения полировального порошка | 1980 |

|

SU920060A1 |

| Суспензия для полирования оптического стекла | 1983 |

|

SU1171497A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОЙ ПОЛИРОВАЛЬНОЙ МОДИФИЦИРОВАННОЙ СУСПЕНЗИИ | 2003 |

|

RU2246518C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИРУЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 1991 |

|

RU2031841C1 |

| ПОЛИРОВАЛЬНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2540302C2 |

| Суспензия для полирования оптического стекла | 1988 |

|

SU1624003A1 |

| Способ получения полировальной суспензии для технического стекла | 1987 |

|

SU1654319A1 |

| СПОСОБ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2012478C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| Способ полирования оптического стекла | 1984 |

|

SU1208055A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения полировальной суспензии | 1980 |

|

SU943261A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-08-07—Публикация

1984-11-02—Подача