Изобретение относится к области неразрушающего контроля и быть использовано при проведении ручного, автоматизированного и автомат гчес- кого ультразвукового контроля металлических изделий при контактном и тмерсионном вариантах ввода ультразвука в изделие.

Цель изобретения повышение точности путем обеспечения контроля чувствительности и качества акусти - ческого контакта при ультразвуковом контроле.

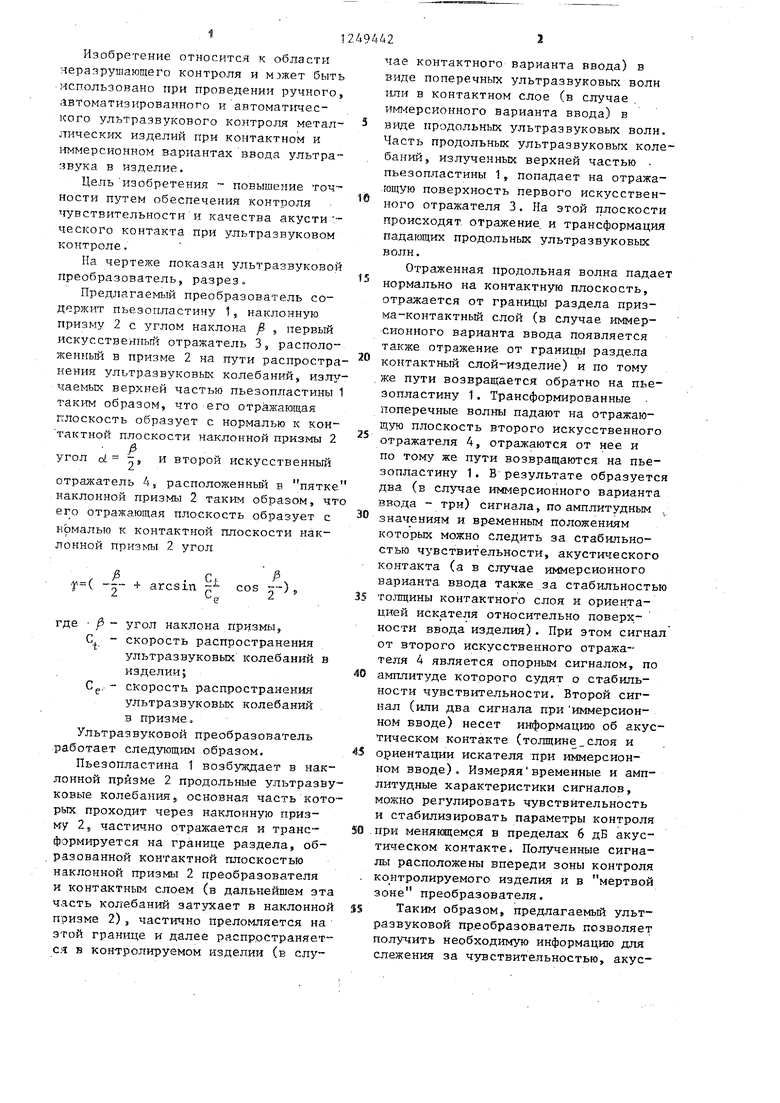

На чертеже показан ультразвуковой преобразователь, разрез о

Предлагаемый преобразователь содержит пьезопластину 1, наклонную призму 2 с углом наклона , первый искусственной отражатель З, располо- женньй в призме 2 на пути распространения ультразвуковых колебаний, чаемых верхней частью пьезопластины 1 таким образом, что его отралсающая плоскость образует с нормалью к кон- тактной плоскости наклонной призмы 2

угол ci 2

и второй искусственный

отражатель 4, расположенньй в пятке наклонной призмы 2 таким образом, что его отражающая плоскость образует с номалью к контактной плоскости наклонной призмы 2 угол

arcsin cos ---) 5,

где

С, С X,,

3

16

15

20

25

угол наклона призмы, скорость распространения ультразвуковых колебаний в изделии;

скорость распространения ультразвуковых колебаний , в призме.

Ультразвуковой преобразователь работает следующим образом.

Пьезопластина 1 возбуждает в наклонной призме 2 продольные ультразвуковые колебания, основная часть которых проходит через наклонную призму 2, частично отражается и трансформируется на граниде раздела, образованной контактной плоскостью наклонной призмы 2 преобразователя и контактнь М слоем (в дальнейшем эта часть колебаний затухает в наклонной призме 2)5 частично преломляется на этой границе и далее распространяется в контролируемом изделии (в слу12Д9442

чае контактного варианта ввода) в виде поперечных ультразвуковых волн 1ШИ в контактном слое (в случае иммерсионного варианта ввода) в виде продольных ультразвуковых волн. Часть продольных ультразвуковых колебаний, излученных верхней частью - пьезопластины 1, попадает на отражающую поверхность первого искусственного отражателя 3, На этой плоскости происходят отражение, и трансформация падающих продольных ультразвуковьк волн.

Отраженная продольная волна падает нормально на контактную плоскость, отражается от границы раздела призма-контактный слой (в случае иммерсионного варианта ввода появляется также отражение от границы раздела контактный слой-изделие) и по тому же пути возвращается обратно на пьезопластину 1. Трансформированные поперечные волны падают на отражающую плоскость второго искусственного отражателя 4, отражаются от нее и по тому же пути возвращаются на пьезопластину 1. В результате образуется два (в случае иммерсионного варианта ввода - три) сигнала, по амплитудным , значениям и временным положениям которых можно следить за стабильностью чувствительности, акустического контакта (а в случае иммерсионного варианта ввода также за стабильностью толщины контактного слоя и ориентацией искателя относительно поверх,- ности ввода изделия). При этом сигнал от второго искусственного отражателя 4 является опорным сигналом, по амплитуде КОТОРОГО судят о стабильности чувствительности. Второй сигнал (или два сигнала при иммерсионном вводе) несет информацию об акустическом контакте (толщине,слоя и ориентации искателя при иммерсионном вводе)о Измеряя временные и амплитудные характеристики сигналов, можно регулировать чувствительность и стабилизировать параметры контроля при менякщемся в пределах 6 дБ акус- TiraecKOM контакте. Полученные сигналы расположены впереди зоны контроля контролируемого изделия и в мертвой

30

35

45

SO

зоне преобразователя.

Таким образом, предлагаемый ультразвуковой преобразователь позволяет получить необходимую информацию для слежения за чувствительностью, акусзоне преобразователя.

Таким образом, предлагаемый ультразвуковой преобразователь позволяет получить необходимую информацию для слежения за чувствительностью, акус31249442 4

тическим контактом, а в случае иммер-контроля чувствительности и качества сионного ввода также за стабильностьюакустического контакта при ультратолщины контактного слоя и ориента-звуковом контроле, отражающие плос- цией искателя, и при необходимости .кости первого и второго искусственных осуществить автоматическую регули- 5отражателей расположены соответствен-; ровку и компенсацию меняющихся вно под углами ы и к нормали к пределах 6 дБ параметров.контактной плоскости призмы, выбранными из соотношении

Формула изобретения

, ,/2+arcsin COS/V2).

Ультразвуковой преобразователь,где С - скорость распространения содержащий пьезопластину, установлен-ультразвуковых колебаний В

ную на наклонной призме с углом нак- изделии; лона , и два искусственных отража- . - скорость распространения теля, выполненных в призме, о т л и- 5 ультразвуковых колебаний в чающийся тем, что, с цельюпризме;

повышения точности путем обеспечения Р - угол наклона призмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

| Ультразвуковой наклонный преобразователь | 1989 |

|

SU1755177A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОНТАКТНОГО СЛОЯ ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2556336C1 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| Ультразвуковой наклонный преобразователь | 1985 |

|

SU1260850A1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПРОВАРА СТЫКА СОЕДИНЕННЫХ ДЕТАЛЕЙ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353926C1 |

| Способ ввода поперечных ультразвуковых колебаний при контроле изделий | 1989 |

|

SU1795369A1 |

Изобретение относится к нераз- рушакяцему контролю и может быть использовано при проведении ручного и автоматического ультразвукового контроля изделий. Цель изобретен ия - повьшение точности за счет обеспечения Контроля чувствительности и качества контакта при ультразвуковом контроле. В призме преобразователя выполнены два отражателя, причем отражающая плоскость первого отражателя 3 расположена под углом Р/2 ( - угол наклона призмы преобразователя) , а отражающая плоскость второго отражателя 4 ориентирована нормально к пучку поперечных ультразвуковых волн, трансформированных отражающей плоскостью первого отражателя. 1 ил. tsD 4 :о 4 4 IsD плоскости

| Ультразвуковой дефектоскоп | 1983 |

|

SU1113738A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-07—Публикация

1984-07-05—Подача