Изобретение относится к области неразрушающего контроля кварцевых керамических изделий, предназначенных для изготовления элементов конструкций летательных аппаратов, и служит для обнаружения наличия царапин на поверхности данных изделий.

Царапины на поверхности кварцевых керамических изделий могут приводить при эксплуатационных нагрузках к образованию трещин и разрушению данных изделий.

Образовавшиеся трещины могут увеличиваться при вибрациях и эксплуатационных нагрузках, что в свою очередь сказывается на надежности изделий из кварцевой керамики.

Известен способ ультразвукового контроля с целью обнаружения поверхностных трещин в гранитных блоках с использованием двух преобразователей: излучающего и принимающего поверхностные волны. Способ основан на оценке ослабления амплитуды поверхностных волн на различных частотах в зависимости от глубины измеряемой трещины (Данилов В.Н., Ермолин А.А. Дефектоскопия поверхности каменных блоков с использованием рэлеевских волн // Дефектоскопия. 1993. № 10. C. 44-51). Недостатком изобретения является невозможность обнаружения наличия царапин на поверхности кварцевых керамических изделий и определения их размеров по данному способу.

Известен также способ измерения глубины трещин в металлах, основанный на излучении в металл объемных волн (продольных и поперечных) и приеме дифрагированных на трещине волн. Способ реализуется с использованием пары преобразователей, расположенных по разные стороны от трещины, и является вариантом дифракционно-временного метода применительно к измерению поверхностных трещин (Неразрушающий контроль: Справочник: В 8 т. / Под общ. ред. В.В. Клюева. Т. 3: И.Н. Ермолов, Ю.В. Ланге. Ультразвуковой контроль. 2-е изд., испр. М.: Машиностроение, 2006. С. 252-256, С. 531-532). Недостатком изобретения является невозможность обнаружения наличия царапин на поверхности кварцевых керамических изделий и определения их размеров по данному способу.

Наиболее близким по технической сущности (прототипом) является способ определения поверхностных трещин, заключающийся в излучении в изделие импульсов рэлеевской волны, обегающей поверхностную трещину, и измерении времени пробега поверхностной волны от излучателя к приемнику (RU 2451931 С1, G01N29/04, 24.02.2011). Момент зарождения трещины определяют по возникновению трансформированной на трещине поперечной волны, нормально падающей и отраженной от донной поверхности изделия, распространяющейся и вновь трансформирующейся на трещине в поверхностную волну и фиксирующейся приемным преобразователем. Предлагаемый способ позволяет двумя преобразователями (излучатель и приемник), жестко связанными между собой, при сканировании по поверхности контролируемого изделия, обнаружить поверхностную трещину и провести измерение ее глубины. Наличие трещины подтверждается возникновением на экране ультразвукового дефектоскопа сигнала трансформированной на трещине поперечной волны.

Недостатком данного изобретения, взятого в качестве прототипа, является невозможность обнаружения царапин на поверхности кварцевых керамических изделий и определения их глубины по данному способу.

Техническим результатом предлагаемого изобретения является повышение качества контроля кварцевых керамических изделий, предназначенных для изготовления элементов конструкций летательных аппаратов, за счет обеспечения ультразвукового контроля кварцевых керамических изделий на наличие царапин и определение их размеров на поверхности данных изделий.

Указанный технический результат достигается тем, что предложен:

1. Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин, заключающийся в том, что в контролируемом изделии излучают и принимают ультразвуковые волны, отличающийся тем, что контроль выполняют одним ультразвуковым преобразователем частотой 5-10 МГц поперечными ультразвуковыми волнами, трансформированными от излучаемых продольных ультразвуковых волн, при этом излучают и принимают волны через наклонную призму из оргстекла, установленную под углом 35-45 градусов к поверхности изделия, и контролируют амплитуду однократно отраженных от шероховатостей поверхности эхо-сигналов в установленном временном интервале, а единичное увеличение амплитуды эхо-сигнала указывает на наличие царапины, причем размеры царапины определяют продольно-поперечным перемещением ультразвукового преобразователя по поверхности изделия.

2. Способ по п.1, отличающийся тем, что при продольно-поперечном перемещении преобразователя шаг сканирования устанавливают не более половины размера пьезоэлемента ультразвукового преобразователя.

По представленному способу один ультразвуковой преобразователь работает в эхо-режиме: электрический импульс от ультразвукового генератора поступает на пьезоэлемент ультразвукового преобразователя, и в соответствии с обратным пьезоэффектом он начинает колебаться с частотой, пропорциональной его толщине. Колебания пьезоэлемента передаются в призму ультразвукового преобразователя, изготовленную из оргстекла, и распространяются до границы раздела сред оргстекло – кварцевая керамика. Поскольку колебания проходят вдоль распространения волны тип излучаемой волны – продольная ультразвуковая волна. На границе сред оргстекло – кварцевая керамика продольная ультразвуковая волна, падающая под углом 35-45 градусов к нормали поверхности кварцевого керамического изделия преломляется и переходит в поперечную ультразвуковую волну, которая распространяется под углом к нормали 40-60 градусов. Поперечная ультразвуковая волна отражается от противоположной стенки кварцевого керамического изделия и под углом 40-60 градусов попадает на контролируемую поверхность. Затем часть поперечной ультразвуковой волны отражается от шероховатостей контролируемой поверхности (и царапины при ее наличии) и под углом 40-60 градусов распространяется к излучившему ее ультразвуковому преобразователю. Далее, поперечная ультразвуковая волна преломляется на границе сред кварцевая керамика - оргстекло, переходит в оргстекло, трансформируется в продольную ультразвуковую волну и попадает на излучивший ее пьезоэлемент. В соответствии с прямым пьезоэффектом пьезопластина начинает колебаться и вырабатывает электрический ток, который поступает на приемник ультразвукового дефектоскопа. Таким образом, осуществляется процесс контроля наличия царапин на поверхности кварцевых керамических изделий при помощи одного ультразвукового преобразователя.

Угол призмы 35-45 градусов определяется необходимостью получения максимальной амплитуды поперечной ультразвуковой волны, отраженной от царапины, т.е. чувствительностью контроля. Максимальная амплитуда поперечной ультразвуковой волны, отраженной от царапины, получается при ее перпендикулярном падении на отражающую плоскость царапины, которая может изменяться в диапазоне от 40 до 60 градусов. В качестве материала призмы используется оргстекло, в котором ультразвуковая продольная волна частотой 5-10 МГц затухает и рассеивается незначительно. Применение для ультразвукового контроля рабочей частоты преобразователя 5-10 МГц обусловлено особенностями материала контролируемого изделия – кварцевой керамики и соответствующей шероховатости поверхности.

С целью регистрации эхо-сигналов при отражении поперечных ультразвуковых волн от шероховатостей поверхности керамического изделия на бездефектном участке изделия определяют на дефектоскопе временной интервал (строб), зависящий от толщины стенки контролируемого кварцевого изделия и скорости распространения в нем ультразвуковой волны, а также призмы ультразвукового преобразователя. На дефектоскопе устанавливается величина строба контроля, которая должна превышать уровень эхо-сигналов от шероховатости поверхности. Начало временного интервала контроля определяется по удвоенному времени распространения ультразвуковой волны в призме ультразвукового преобразователя и в кварцевой керамике. Величина временного интервала определяется максимальной величиной предполагаемой царапины и не превышает 5 микросекунд.

Границы участка (реперные линии) сканирования и тип сканирования – продольно-поперечное - определяются удобством проведения ручного контроля для дефектоскописта. При проведении контроля шаг сканирования должен быть не более половины размера пьезоэлемента пьезоэлектрического преобразователя для перекрытия диаграммы направленности и исключения пропуска царапин.

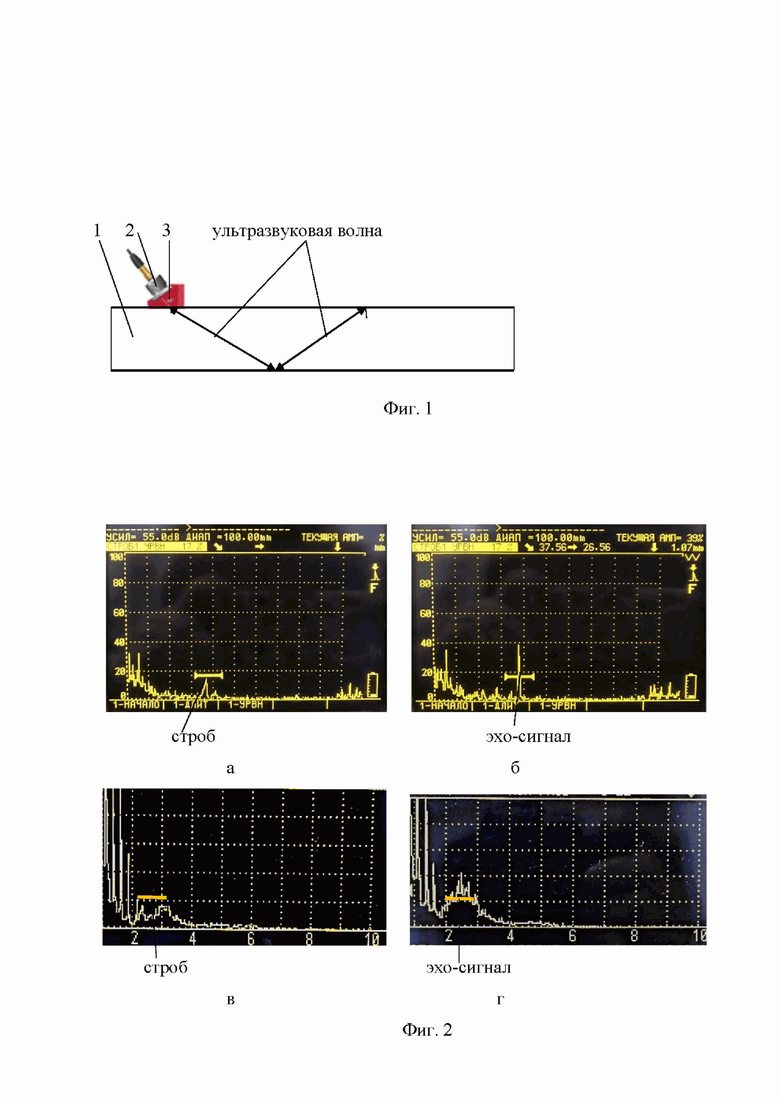

На фиг. 1 представлена реализация заявленного способа, где ультразвуковой пьезоэлектрический преобразователь 2 через призму из оргстекла 3 излучает продольные ультразвуковые волны, трансформирующиеся на поверхности изделия 1 в поперечные волны, которые падают на противоположную поверхность кварцевого керамического изделия, отражаются от нее и от шероховатостей данной поверхности.

На фиг. 2 показан внешний вид экрана дефектоскопа при контроле уровня эхо-сигналов в стробе контроля (временном интервале) при: а) отсутствии царапины при контроле на частоте 5 МГц; б) при наличии царапины при контроле на частоте 5 МГц; в) при отсутствии царапины при контроле на частоте 10 МГц; г) при наличии царапины при контроле на частоте 10 МГц.

На фиг. 3 показано перемещение преобразователя 2 при сканировании участка изделия вдоль и поперек царапины 4, когда выявлен повышенный эхо-сигнал в установленный временной интервал.

На фиг. 4 показано продольно-поперечное сканирование, где представлено: а) продольное перемещение ультразвукового преобразователя 2 для определения протяженности царапины; б) поперечное перемещение ультразвукового преобразователя 2 для определения глубины царапины. При продольном перемещении ультразвукового преобразователя 2 вдоль царапины определяются координаты ультразвукового преобразователя 2 в момент возникновения эхо-сигнала от царапины и до момента его исчезновения. Протяженность царапины определяется по расстоянию между координатами начального и конечного положения ультразвукового преобразователя. При поперечном перемещении ультразвукового преобразователя поперек царапины определяются координаты ультразвукового преобразователя в момент возникновения эхо-сигнала от верхней части царапины и до момента возникновения эхо-сигнала от нижней части царапины. Глубина царапины определяется при помощи геометрического расчета, учитывающего координаты начального и конечного положения ультразвукового преобразователя.

Осуществление заявленного способа подтверждается следующими примерами.

Пример 1. Ультразвуковой пьезоэлектрический преобразователь V543 фирмы Olimpys частотой 5 МГц, устанавливают на призме из оргстекла с углом ввода продольной ультразвуковой волны 35 градусов как показано на фиг. 1. Преобразователь подключают к ультразвуковому дефектоскопу OmniScan MX. Далее включают дефектоскоп и загружают из его памяти конфигурацию (настройку) для указанного преобразователя. Затем наносят кистью тонкий слой контактной жидкости (водный спиртовой раствор) на бездефектный участок контролируемого изделия из кварцевой керамики, избегая образование пузырей и потеков жидкости. Далее на этом бездефектном участке изделия определяют временной интервал (строб), составляющий 20 мкс. На дефектоскопе устанавливают соответствующую величину строба контроля, как показано на фиг. 2, а. Затем перемещая ультразвуковой преобразователь по поверхности контролируемого изделия, сканируют смоченный контактной жидкостью участок изделия, при этом на экране дефектоскопа следят за отраженными эхо-сигналами, превышающими установленный строб контроля. Как показано на фиг. 2, б, при появлении эхо-сигнала превышающего по амплитуде на 6 дБ уровень строба контроля, фиксируют наличие царапины на поверхности контролируемого изделия. Далее на участке изделия, на котором выявили превышение амплитуды эхо-сигнала на 6 дБ относительно установленного уровня строба, проводят сканирование, перемещая преобразователь вдоль и поперек царапины, причем шаг перемещения не превышает половину размера пьезоэлемента преобразователя, как показано на фиг. 3. Длину царапины определяют по пути перемещения ультразвукового преобразователя вдоль царапины, как показано на фиг. 4, а. Глубину царапины определяют, перемещая преобразователь поперек царапины, как показано на фиг. 4, б.

Пример 2. Способ ультразвукового контроля выполняют аналогичным образом, приведенном в примере 1. При этом ультразвуковой пьезоэлектрический преобразователь настраивают на рабочую частоту 10 МГц и устанавливают на призму с углом ввода 45 градусов. На бездефектном участке изделия определяют временной интервал (строб), составляющий 24 мкс. На дефектоскопе устанавливают соответствующую величину строба контроля, как показано на фиг. 2, в. При появлении эхо-сигнала превышающего по амплитуде на 5 дБ уровень строба контроля, фиксируют наличие царапины на поверхности контролируемого изделия, как показано на фиг. 2, г.

Таким образом, применение предлагаемого способа позволит повысить точность обнаружения царапин на поверхности кварцевых керамических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового неразрушающего контроля изделий из нитридной керамики на наличие дефектов | 2023 |

|

RU2812181C1 |

| Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии | 2022 |

|

RU2791670C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| Способ ультразвукового неразрушающего контроля | 2023 |

|

RU2820460C1 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике | 2023 |

|

RU2814130C1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| УЛЬТРАЗВУКОВОЙ НАКЛОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2007 |

|

RU2356044C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ АКУСТИЧЕСКИМИ ПОВЕРХНОСТНЫМИ ВОЛНАМИ | 2011 |

|

RU2451931C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

Использование: для ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин. Сущность изобретения заключается в том, что в контролируемом изделии излучают и принимают ультразвуковые волны. По предложенному способу контроль выполняют одним ультразвуковым преобразователем частотой 5-10 МГц поперечными ультразвуковыми волнами, трансформированными от излучаемых продольных ультразвуковых волн, при этом излучают и принимают волны через наклонную призму из оргстекла, установленную под углом 35-45 градусов к поверхности изделия, и контролируют амплитуду однократно отраженных от шероховатостей поверхности эхо-сигналов в установленном временном интервале, а единичное увеличение амплитуды эхо-сигнала указывает на наличие царапины, причем размеры царапины определяют продольно-поперечным перемещением ультразвукового преобразователя по поверхности изделия. При продольно-поперечном перемещении преобразователя шаг сканирования устанавливают не более половины размера пьезоэлемента ультразвукового преобразователя. Технический результат: повышение качества контроля кварцевых керамических изделий, предназначенных для изготовления элементов конструкций летательных аппаратов. 1 з.п. ф-лы, 4 ил.

1. Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин, заключающийся в том, что в контролируемом изделии излучают и принимают ультразвуковые волны, отличающийся тем, что контроль выполняют одним ультразвуковым преобразователем частотой 5-10 МГц поперечными ультразвуковыми волнами, трансформированными от излучаемых продольных ультразвуковых волн, при этом излучают и принимают волны через наклонную призму из оргстекла, установленную под углом 35-45 градусов к поверхности изделия, и контролируют амплитуду однократно отраженных от шероховатостей поверхности эхо-сигналов в установленном временном интервале, а единичное увеличение амплитуды эхо-сигнала указывает на наличие царапины, причем размеры царапины определяют продольно-поперечным перемещением ультразвукового преобразователя по поверхности изделия.

2. Способ по п.1, отличающийся тем, что при продольно-поперечном перемещении преобразователя шаг сканирования устанавливают не более половины размера пьезоэлемента ультразвукового преобразователя.

| Устройство для контроля качества изделий | 1988 |

|

SU1606925A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2137120C1 |

| US 4020446 A, 26.04.1977 | |||

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| 0 |

|

SU196378A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2023-01-31—Публикация

2022-07-21—Подача