Изобретение относится к сварке плавлением и может быть использовано в производстве сварочных покрытых электродов для сварки конструкций ответственного назначения, в том числе эксплуатируемых при отрицательных температурах (не ниже -70 С).

Цель изобретения - повышение прочности готового электродного покрытия li улучшение качества металла сварног шва за счет снижения содержания в не диффузионно-подвижного водорода.

При введении в состав покрытия борной кислоты в количестве 0,2- 1,0 мас.% в результате взаимодействия ее со .связующим (жидким стеклом) образуется стойкий гель борсиликата (натрия или калия), что значительно повышает технологические свойства обмазочной массы и позволяет улучшить качество готового покрытия.

Использование в качестве технологической добавки борной кислоты позволяет значительно уменьшить- содержание минеральных и органических .пластификаторов, что является дополнительным средством снижения концентрации диффузионно-подвижного водорода.

В процессе исследований обмазочных масс оценивалось влияние технологических добавок на давление истечения обмазочной массы при постоянной скорости экструзии через цилиндрический канал 4 мм, длиной 40 мм с гладкой стенкой на капиллярном вискозиметре и определялась пластическая прочность обмазочной массы на коническом автопластомере. Лучшей считается обмазочная масса, которая имеет наибольшую пластическую прочность при меньшем давлении истечения Эти две величины взаимосвязаны и могут регулироваться, например, количеством связующего. При увеличении количества последнего масса истекает при меньшем давлении, но готовые электроды легко деформируются на конвейерной линии и наоборот.

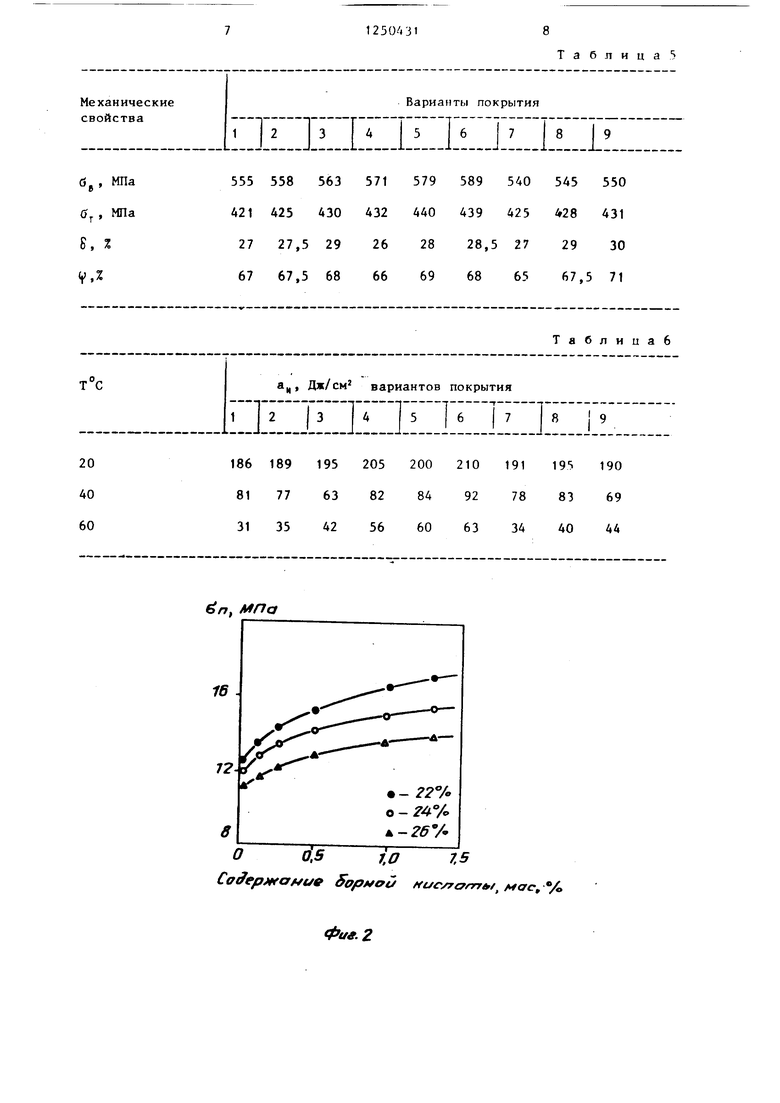

На фиг. 1 показаны результаты оценки влияния содержания борной кислоты на пластическзгто прочность и давления экструзии обмазочной массы, взаимосвязь между пластической прочностью (Р) и давлением экструзии (Р,) электродных обмазочных масс с различным содержанием борной кислоты (%): 1-0,05; 2-0,1; 3-0,2; 4-0,5;

5(1Л:ПJ

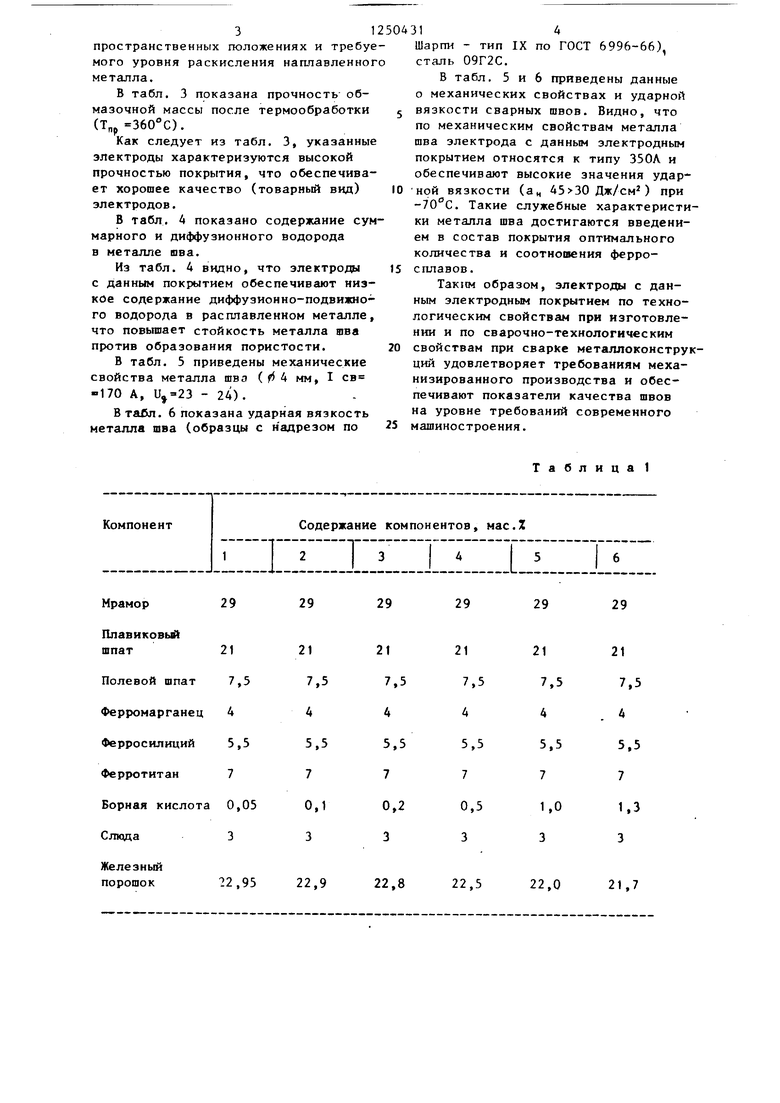

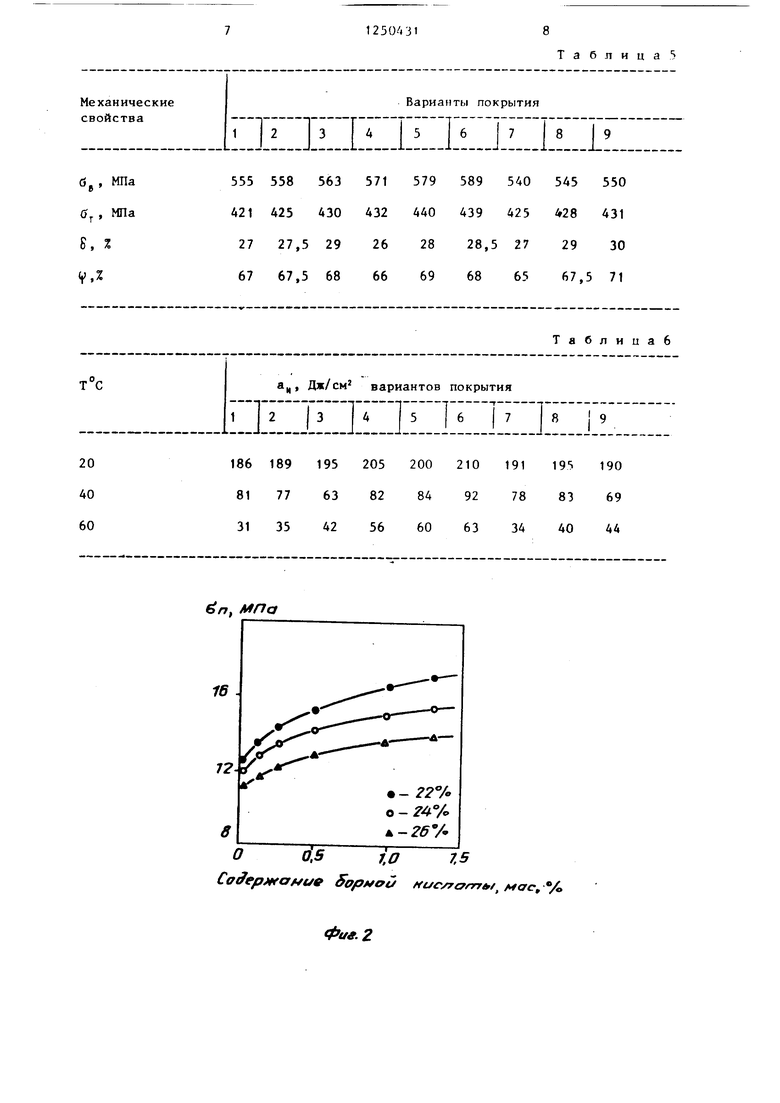

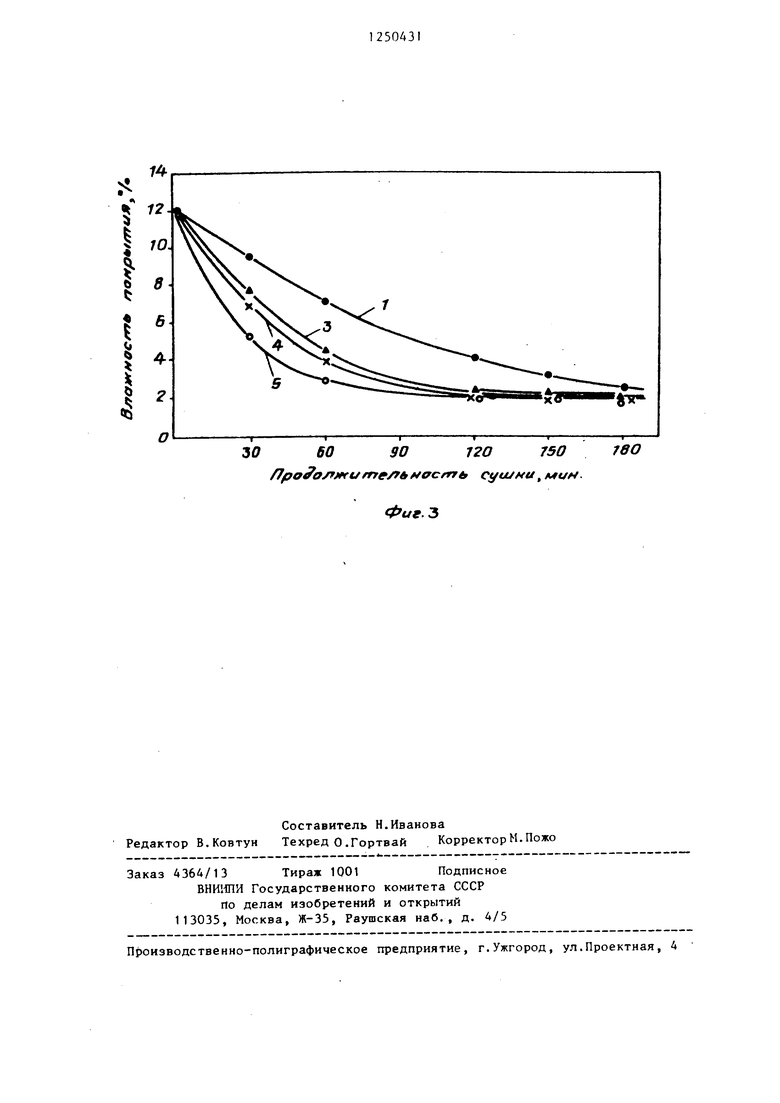

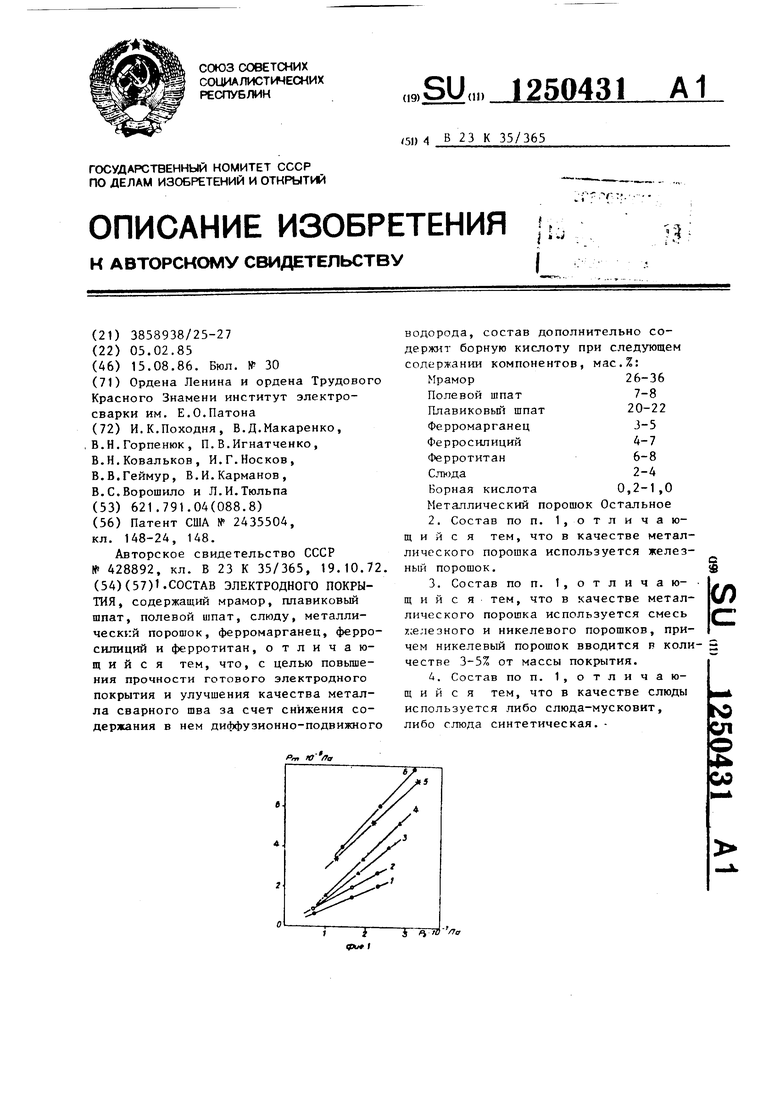

5-1,0; 6-1,3; на фиг. 2 - влияние содержания борной кислоты на прочность обмазочной массы при различной концентрации связующего; на фиг.З 5 влияние борной кислоты на скорость удаления влаги.

Из данных на фиг. 1-3 следует, что введение в покрптие в качестве технологической доС чвки борной кис10 лоты улучшает пластические свойства обмазочной массы, в частности повьппа- ет пластическую прочность массы при незначительном увеличении давления истечения, а также увеличивает проч15 ность покрытия после термообработки. В табл. 1 приведены опытные составы электродного покрытия.

Повышение скорости удаления влаги из покрытия при введении в его состав борной кислоты (фиг. 3) объясняется тем, что в результате протекания реакций взаимодействия жидкого стекла с борной кислотой образуется

структурно несвязанная влага, которая легко удаляется из покрытия при термообработке. При этом вспухания , . электродного покрытия не наблюдалось, что положительно влияет на качество электродов, поэтому применение в качестве добавки борной кислоты позволяет обеспечить высокий темп сушки практически без вспухания электродов. Так, например, если вспухание покрытия известных электродов при температуре прокалки составляет 0,17- 0,20 мм, то в случае данного электродного покрытия 0,05-0,10 мм.

Результаты исследований технологических свойств обмазочных масс с борной кислотой показали, что электроды хорошо прессуются, покрытие менее подвержено механическим повреждениям при транспортировке и зачистке электродов, во время сушки не образуются

трещины.

Вышеизложенные результаты реализованы на конкретных составах электродного покрытия, которые приведены в табл. 2.

На основании проведенных исследований установлено, что содержание и соотношение газошлакообразующих компонентов (мрам(;р, плавиковый шпат и полевой шпат) и ферросплавов

(табл. 2), являются оптимальными с точки зрения обеспечения рь1соких сварочно-техн(логическнх свойств электродов при сварке в различных

пространственных положениях и требуемого уровня раскисления наплавленног металла.

В табл. 3 показана прочность обмазочной массы после термообработки (Тпр 360°С).

Как следует из табл. 3, указанные электроды характеризуются высокой прочностью покрытия, что обеспечивает хорошее качество (товарный вид) электродов.

В табл. 4 показано содержание суммарного и диффузионного водорода в металле шва.

Из табл. 4 видно, что электроды с данным покрытием обеспечивают низкое содержание диффузионно-подвижного водорода в расплавленном металле, что повьппает стойкость металла шва против образования пористости.

В табл. 5 приведены механические свойства металла шва ( f 4 мм, I св -170 А, - 24).

В таСл. 6 показана ударная вязкость металла шва (образцы с н адрезом по

29

21

29

Полевой шпат

Ферромарганец

Ферросилиций

Ферротитан

Борная кислота

Слища

Железный порошок

22,95

22,9

Шарпи - тип IX по ГОСТ 6996-66), сталь 09Г2С.

В табл, 5 и 6 приведены данные о механических свойствах и ударной 5 вязкости сварных швов. Видно, что по механическим свойствам металла шва электрода с данным электродным покрытием относятся к типу 350Л и обеспечивают высокие значения удар

0 ной вязкости (ан 45 ЗОДж/см) при -70°С. Такие служебные характеристики металла шва достигаются введением в состав покрытия оптимального количества и соотношения ферро5 сплавов.

TaxttM образом, электроды с данным электродным покрытием по технологическим свойствам при изготовлении и по сварочно-технологическим

0 свойствам при сварке металлоконструкций удовлетворяет требованиям механизированного производства и обеспечивают показатели качества швов на уровне требований современного 5 машиностроения.

Таблица 1

29

29

29

29

22,8

22,5

22,0

21,7

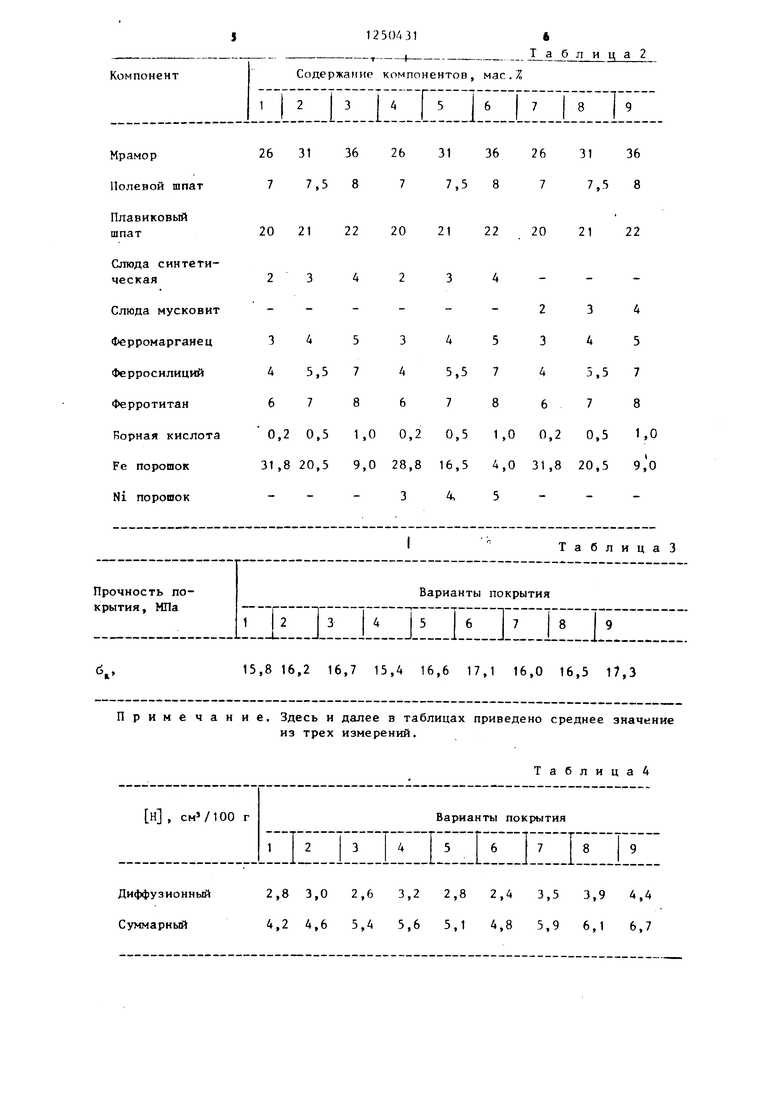

Компонент

Содержание компонентов, мае.%

1

..J.L.L-...l

Мрамор Полевой шпат

Плавиковый шпат

Слюда синтетическая

Слюда мусковит Ферромарганец Ферросилиций Ферротитан Корная кислота Fe порошок Ni порошок

26 31 36 26 31 36 26 31 36 7 7,5 8 7 7,5 8 7 7,5 8

20 21

2220 21222021

34

45,5 6 7

0,2 0,5

31,820,5

534 7А5,5

867 1,0 0,2 0,5 9,0 28,8 16,5 34,

5 7 8

2 3

4 6

22

3

4

5,5

7

1,0 0,2 0,5 4,0 31,8 20,5 5-4

5

7

8

9,

I ТаблицаЗ

Прочность по-Варианты покрытия

крытия, МПа 11 т1-7

liL..li...L.J.L.J.L..lL....j.

б,15,8 16,2 16,7 15,4 16,6 17,1 16,0 16,5 1,3

Примечание. Здесь и далее в таблицах приведено среднее значение

из трех измерений.

Таблица4 н, гВарианты покрытия

.L I I i lL-lL I II lL

Диффузионный 2,8 3,0 2,6 3,2 2,8 2,4 3,5 3,9 4,4 Суммарный 4,2 4,6 5,4 5,6 5,1 4,8 5,9 6,1 6,7

Т б л и ц а 2

22

34 А5,5

67 0,2 0,5 28,8 16,5 34,

5 7 8

2 3

4 6

3

4

5,5

7

1,0 0,2 0,5 4,0 31,8 20,5 5-4

5

7

8

1,0

9, о

б. , МПа

Г

б,, МПа

8, г V,%

555558 563571579589 5405А5 550

421425 430432440439 431

2727,5 29262828,5 2729 30

6767,5 68666968 6567,5 71

т с

а.., Дж/см вариантов покрытия

1

186 189 81 77 31 35

195 205 200 210 63 82 84 92 42 56 60 63

ёп, ллпа

Таблица 5

Таблицаб

191 19S 190 78 83 69 34 40 44

16 .

О0.51,07,5

Co fpMfCTf uf нис с7гггм,

Фиг. 2

30609012О750

/Jpoi o ffru те/гл асть суй/ни, Mt/н.

Фие.З

7вО

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия и способ изготовления обмазочной массы для покрытия сварочных электродов | 1980 |

|

SU967753A1 |

| Состав электродного покрытия | 1985 |

|

SU1283006A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2078664C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1999 |

|

RU2163861C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2011 |

|

RU2458771C1 |

| Состав электродного покрытия | 1984 |

|

SU1303342A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| КОНСТРУКЦИЯ НАКЛАДНОГО НОГТЯ ИЛИ КОНЧИКА НОГТЯ, СОДЕРЖАЩАЯ НЕСКОЛЬКО ЧАСТЕЙ | 2008 |

|

RU2435504C1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| 1972 |

|

SU428892A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-15—Публикация

1985-02-05—Подача