1

Изобретение относится к способу выделения металлического катализатора из остатка, в .частности к способу вьщеления катализатора иа основе ацетатов кобальта и марганца из остатка производства диметилтерефта лата.

Целью изобретения является упрощение процесса и повышение степени вьщеления катализатора.

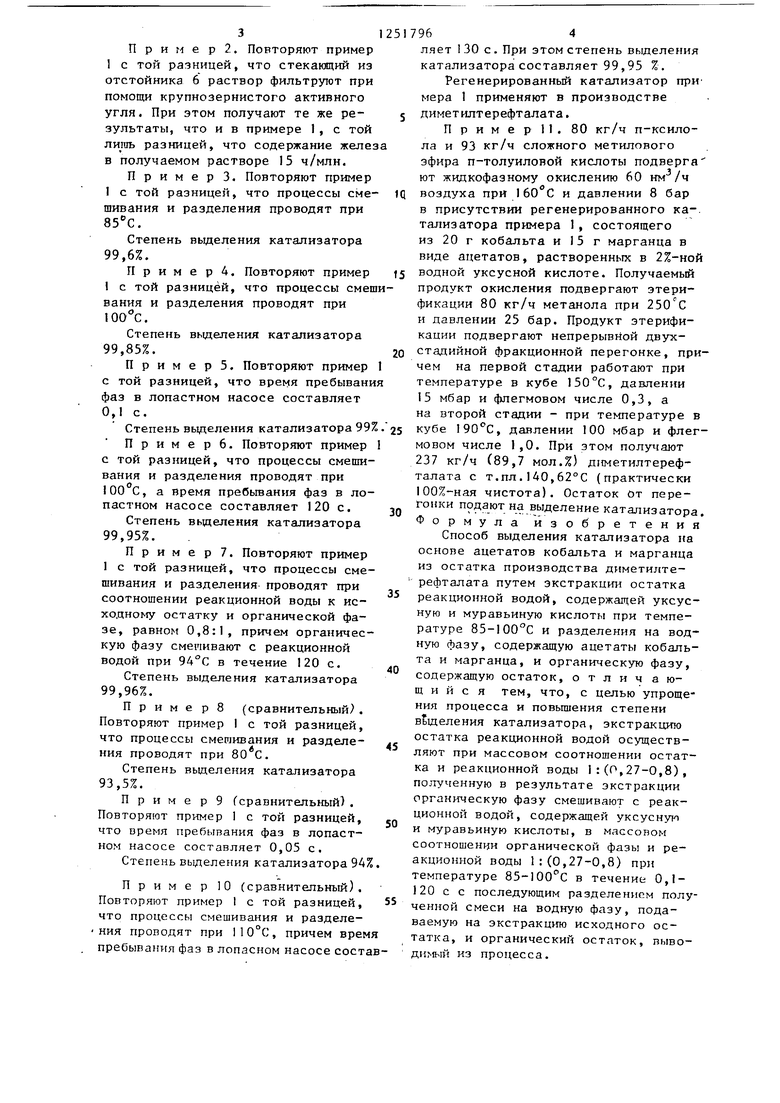

На чертеже представлена технологческая схема предлагаемого способа.

Способ осуществляется следующим образом.

По трубопроводу 1 в смеситель 2 подают остаток производства диметил терефталата. В смеситель 2 по трубопроводу 3 подают водную фазу, получаемую при разделении в отстойнике 4. Получаемую в смесителе 2 эмульсию подают по трубопроводу 5 на разделение в отстойник 6. При этом получают содержащую катализатор водную фазу, которую по трубопроводу 7 выводят из процесса, и органическую фазу, которую отводят по трубопроводу 8 и подают во всасывающую трубу 9 насоса 10, в которую по трубопроводу I1 подают экстрагент, реакционную воду, содержащую уксусную и муравьиную кислоты. Получаемую при этом смесь подают по трубопроволу 12 D отстойник 4 в котором осуществляют разделение на водную фазу, подаваемую по трубопроводу 3 в смеситель 2, и органический остаток, выводимый из процесса по трубопроводу 13.

Изобретение иллюстрируется следующими примерами.

Применяемьй в npifMepax остаток производства Д1-1метилтерефталата содержит 0,40 мас.% кобальта и 400 ч/млн марганца. Его получают путем жидкофазного окисления п-кси- лола и сложного метилового эфира п-толуиловой кислоты кислородом воздуха при 150-170°С и давлении 5-8 бар в присутствии раствора ацетатов кобальта и марганца в реакци онной воде, получаемой в качестве конденсата вторичных паров и содержащей в среднем мас.%: уксусная кислота 2,5, муравьиная кислота 1,5; метанол 6,0 и формальдегид 0,8, - причем в продукте окисления устанавливается стационарная концентрация примерно 90 ч/млн кобальта и при51796i

мерно 10 ч/млн марганца, последующей этерификации продукта окисления метанолом при 250-280 С и давлении 20-25 бар и разделения продукта

5 этерификадаи двухстадийной вакуумной перегонкой. При этом выхьд чистого диметилтерефталата составляет 89,5-90 мол.%.

Пример 1. 800 кг/ч остатка

10 производства диметилтерефталата, содержащий 0,40 мас.% (3,2 кг) кобальта и ДОС ч/млн (0,32 кг) марганца, непрерывно подают в снабженный мешалкой смеситель 2, в котором

15 остаток смешивают с 213 кг/ч водной фазы, спускаемой из отстойника 4, при 94 С в течение 4 ч. При этом соотношение остатка и реакционной воды, являющейся экстрагентом, сос20 тавляет 1:0,27. Из смесителя через клапан в днище непрерьшно спускают 1013 кг/ч эмульсии в отстойник 6. В этом отстойнике эмульсию разделяют на 210 кг/ч водной фазы, содержа25 щей 1,5 мас.% (3,14 кг) кобальта, 0,15 мас.% (0,314 кг) марганца, 0,74 мас.% триметиллитовой кислоты и 230 ч/млн железа, и 803 кг/ч органической фазы, состоящей из остат30 ка и содержащей 0,0075 мас.% (0,06 кг) кобальта, 0,003 мас.% (0,006 кг) марганца и 0,35 мас.% воды. При этом процесс разделения проводят при 94 °С в течение 20 ч.

35 Обе фазы непрерывно отводят из от- стойника 6, причем органическую фазу подают в отстойник 4 при помощи лопастного насоса 10, во всасьшающую трубу 9 которого одновременно с

40 органической фазой подают 210 кг/ч реакционной воды. При этом соотношение органической фазы и реакционной воды, служащей в качестве экстраген- та, составляет 1:0,27, а их среднее

45 время пребьшания в лопастном насосе 10 равно 1,2 с. Получаемую в насосе смесь подают в отстойник 4, в котором осуществляют разделение на 213 кг/ч водной фазы, подаваемой

50 в смеситель 2, и на 800 кг/ч органического остатка, содержащего 0,00088 мас.% (0,007 кг} кобальта и 0,88 ч/млн (0,0007 кг) марганца, который выводят из процесса. 55 Процесс разделения проводят при 94°С в течение 10ч. i

Степень вьделения кобальта и марганца 99,8%.

3

П р и м е р 2. Повторяют пример 1 с той разницей, что стекающий из отстойника 6 раствор фильтруют при помощи крупнозернистого активного угля. При этом получают те же ре- зультаты, что и в примере 1, с той лигаь разницей, что содержание желез в получаемом растворе 15 ч/млн.

Пример 3. Повторяют пример I с той разницей, что процессы сме- шивания и разделения проводят при 85 С.

Степень вьщеления катализатора 99,6%.

П р и м е р 4. Повторяют пример 1 с той разницей, что процессы смешвания и разделения проводят при 100°С.

Степень выделения катализатора 99,85%.

П р и м е р 5. Повторяют пример с той разницей, что время пребывани фаз в лопастном насосе составляет 0,1 с.

Степень вьщеления катализатора 99 П р и м е р 6. Повторяют пример с той разницей, что процессы смешивания и разделения проводят при 100°С, а время пребьшания фаз в лопастном насосе составляет 120 с.

Степень вьделения катализатора 99,95%.

Пример. Повторяют пример 1 с той разницей, что процессы смешивания и разделения- проводят при соотношении реакционной воды к исходному остатку и органической фазе, равном 0,8:1, причем органическую фазу смешивают с реакционной водой при 94°С в течение 120 с.

Степень выделения катализатора 99,96%.

Примере (сравнительный. Повторяют пример 1 с той разницей, что процессы смешивания и разделе- НИН проводят при 80 С.

Степень выделения катализатора 93,5%.

П р и м е р 9 Ссравнительный). Повторяют пример 1 с той разницей, что время пребывания фаз в лопастном насосе составляет 0,05 с.

Степень выделения катализатора 94

П р и м е р 10 (сравнительный). Повторяют пример 1 с той разницей, что процессы смешивания и разделе- НИН проводят при 110°С, причем врем пребывания фаз в лопасном насосе сост

5

Q

5

0

5 о

д

5

0

7964

ляет 1 30 с . При этом степень выделе1гия катализатора составляет 99,95 %,

Регенерированный катализатор при мера 1 применяют в производстве диметилтерефталата.

П р и м а р 11. 80 кг/ч п-ксило- ла и 93 кг/ч сложного метилового эфира п-толуиловой кислоты подверга ют жидкофазному окислению 60 нм /ч воздуха при 160 С и давлении 8 бар в присутствии регенерированного ка-, тапизатора примера 1, состоящего из 20 г кобальта и 15 г марганца в виде ацетатов, растворенных в 2%-ной водной уксусной кислоте. Получаемый продукт окисления подвергают этери- фикации 80 кг/ч метанола при 250 С и давлении 25 бар. Продукт этерифи- кации подвергают непрерывной двух- стадийной фракционной перегонке, причем на первой стадии работают при температуре в кубе 150°С, давлении 15 мбар и флегмовом числе 0,3, а на второй стадии - при температуре в кубе 90°С, давлении 100 мбар и флегмовом числе 1,0. При зтом получают 237 кг/ч (89,7 мол.%) диметилтерефталата с т.пл.140,62°С (практически 100%-ная чистота). Остаток От пере- Гонки подают на выделение катализатора. Формула изобретения

Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилте- рефтапата путем экстракции остатка реакционной водой, содержащей уксусную и муравьиную кислоты при температуре 85-1ОО С и разделения на водную фазу, содержащую ацетаты кобальта и марганца, и органическую фазу, содержащую остаток, о т л и ч а ю- щ и и с я тем, что, с целью упрощения процесса и повьшения степени вьщеления катализатора, экстракцию остатка реакционной водой осуществляют при массовом соотношении остатка и реакционной воды I:(0,27-0,8), полу1 енную в результате экстракции органическую фазу смешивают с реакционной водой, содержащей уксусную и муравьиную кислоты, в массовом соотношенчи органической фазы и реакционной воды 1: (0,27-0,8) при температуре 85-100°С в течение 0,1- 120 с с последующим разделением полученной смеси на водную фазу, подаваемую на экстракцию исходного остатка, и органический остаток, выводимый из процесса.

11

Составитель Н.Путова

Редактор Л.Веселовская Техред Л.Сердюкова Корректор Е.Ротко

Заказ 4428/60Тираж 527Подписное

ВНИИПМ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Ра т1ская наб. , д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилтерефталата | 1980 |

|

SU1088662A3 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1980 |

|

SU1053735A3 |

| Способ получения терефталевой кислоты | 1985 |

|

SU1581218A3 |

| Способ получения диметилтерефталата | 1985 |

|

SU1545938A3 |

| Способ получения терефталевой кислоты | 1980 |

|

SU1041029A3 |

| Способ получения диметилтерефталата | 1981 |

|

SU980613A3 |

| Способ получения диметилтерефталата | 1979 |

|

SU888814A3 |

| Способ получения терефталевой кислоты | 1981 |

|

SU1205757A3 |

| Устройство для каталитического жидкофазного окисления ксилолов и/или сложных эфиров толоиловой кислоты | 1988 |

|

SU1519526A3 |

| Многосекционная колонна для обработки веществ в прямоточных системах | 1981 |

|

SU1055318A3 |

Изобретение касается каталитических процессов основного органического синтеза, в частности вьделения катализатора (Кт) на основе ацетатов марганца и кобальта из остатков производства диметилтерефталата (ОсДМТ). Для упрощения процесса и повьшгения степени выделения Кт исходный ОсДМТ перерабатывают в друп-гх условиях. Сначала ОсДМТ подвергают экстракции при 85-1ОО С реакционной водой (Рв), содержащей уксусную и муравьиную кислоты, при массовом соотношении 1:0,27-0,80 с получением волной фазы, содержащей Кт, и органической фазы. Последнюю смешивают с Рв в указанном выше соотношении при 85- 00°С в течение 0,1-120 с. После разделения ьодную фазу подают на экстракцию ОсДМТ, а органическую выводят из процесса. Степень вьщеле- ния Кт 99,8%. 1 ил. (У) 2 л ;о 05 см

| СПОСОБ ВЫРАБОТКИ ЗАМОРОЖЕННОГО ДЕСЕРТА | 2013 |

|

RU2525135C1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1980 |

|

SU1053735A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-08-15—Публикация

1985-04-26—Подача