(5) СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛТЕРЕФТАЛЛТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилтерефталата | 1980 |

|

SU1088662A3 |

| Способ получения диметилтерефталата | 1985 |

|

SU1545938A3 |

| Способ получения терефталевой кислоты | 1980 |

|

SU1041029A3 |

| Способ получения терефталевой кислоты | 1981 |

|

SU1205757A3 |

| Способ получения терефталевой кислоты | 1985 |

|

SU1581218A3 |

| Способ получения диметилтерефталата | 1979 |

|

SU888814A3 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1980 |

|

SU1053735A3 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1985 |

|

SU1251796A3 |

| Способ выделения диметилтерефталата | 1975 |

|

SU676161A3 |

| Способ получения монометилтерефталата | 1972 |

|

SU550973A3 |

1

Изобретение относится к органической химии, конкретно к улучшенному способу полумения диметилтерефталата и промежуточных продуктов его производства из высококипящего остатка процесса производства диметилтерефталата, используемых в химической промышленности ,

Наиболее близким по технической сущности и получаемым результатам к предлагаемому является способ получения диметилтерефталата и промежуточных продуктов из высококипящего остатка процесса производства диметилтерефталата каталитическим жидкофазным окислением п-ксилола и/или сложного метилового эфира п-толуиловой кислоты с последующей этерификацией, выделением диметилтерефталата и последующим частичным или полным отделением катализатора из получаемого остатка, заключающийся в том, что высококипящий остаток подвергают термообработке при повышенной хемпературе, в частности при 2бО- 00°С и понижеином давлении. Выхрд диметилтерефтала а 10-1U tl 3.

Недостатком известного способа является неудовлетворительный выход целевого продукта.

Целью изобретения является увеличение выхода диметилтерефталата.

Поставленная цель достигается согласно способу получения диметилтере10фталата из высококипящего остатка процесса производства диметилтерефталата каталитическим жидкофазным окислением ti-ксилола и сложного метилового эфира п-толуиловой кислоты путем термоISобработки при 280-300 0, заключающемуся в том, что термообработку проводят при давлении 50-60 Мбар в присутствии растворимого соединения марганца в количестве 0, вес. %, или

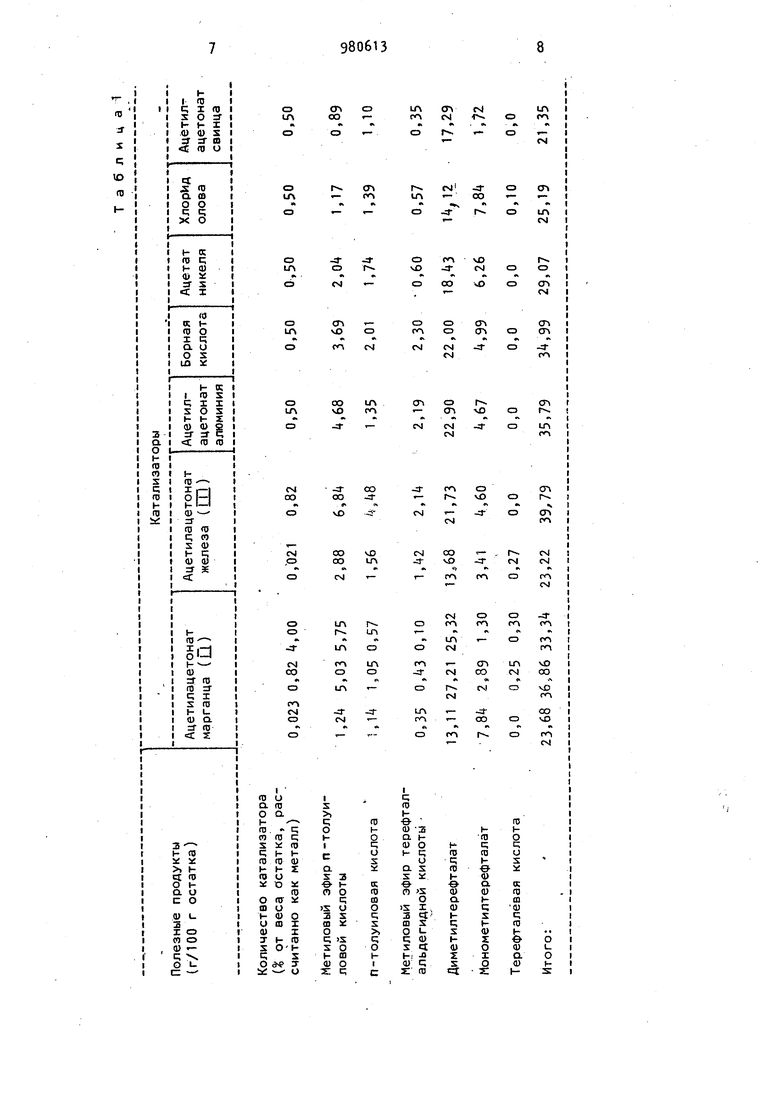

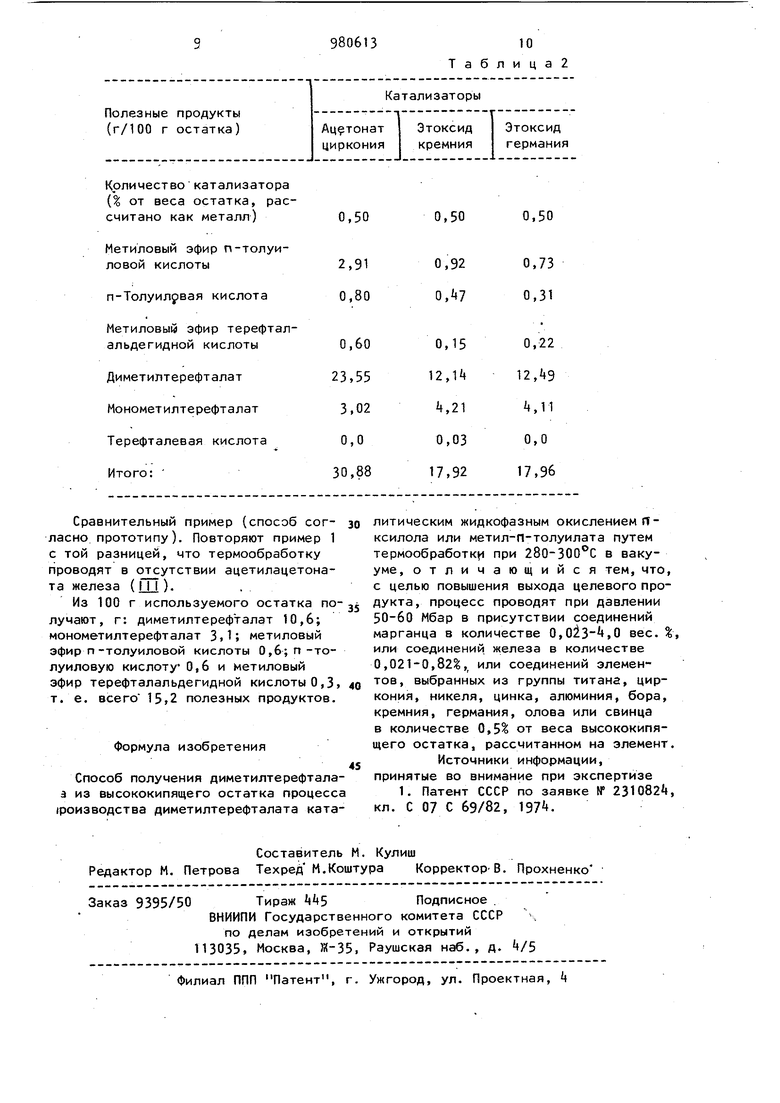

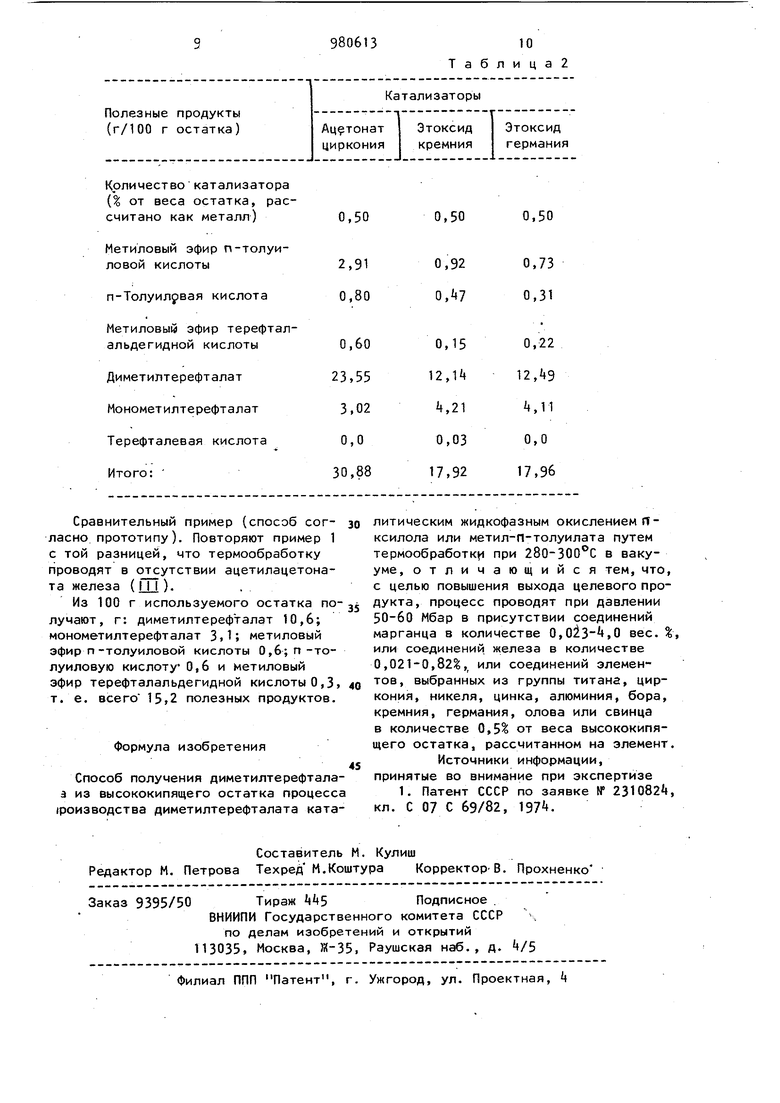

20 соединения железа в количестве 0,0210,82%, или соединенияj выбранного из группы титана, циркония, никеля, цинка, алюминия, бора, кремния, германия, 28 олова или свинца в количестве 0,5% от . воры в нем, но возможно также растворять в остатке твердые соединения катализатора. Применяемое количество катализатора является критичным, т. е. при количестве ниже 0,02 вес. % не достигают цели изобретения, и при количестве выше ука занного дальнейшего увеличения выхода не наблюдается. Переработку проводят обычно в течение 3-30 ч. Высококипящий остаток обычно содер жит, вес. «: Диметилтерефталат 2-20 Монометилтерефталат 1-6 Различные сложные бензиловые эфиры, замещенные метилом и карбометоксилом 20-50, причем остатком являются различные би- и олигофенилы, замещенные метилом и карбометоксилом. Термообработку можно осуществлять как периодически, так и непрерывным образом. Предпочтительно осуществляют непрерывную термообработку. Согласно предлагаемому способу получают наряду с диметилтерефталатом главным образом следующие полезные продукты: метиловый эфир п-толуиловой кислоты; п-толуиловую кислоту; метиловый эфир терефталальдегидной кислоты и Монометилтерефталат. Все полезные продукты отгоняют от высококипящего остатка сбвместно. Затем последовательно, либо путем отгонки, либо путем фракционированной кристаллизации отделяют диметилтерефталат от про межуточных продуктов и промежуточные продукты возвращают прямым или косвен ным путем на стадию окисления или эте 3980613 4 веса высококипящего остатка, рассчи-рификации. Можно также возвращать все танном на элемент.отгоняемые из высококипящего остатка Выход диметилтерефталата 12,1-27,2.продукты прямо или косвенно на стадию Пока соединения в высококипящем ос-окисления или на стадию этерификации татке достаточно растворимы, количест-sпроцесса производства диметилтерефтаво их является критичным. В качествелата. соединений каталитически активных эле- Используемый в приведенных примементов используют, например, такиеpax высококипящий остаток содержит, катализаторы, как ацетилацетонаты ивес. %: диметилтерефталат 7; мономеацетаты или растворимые в ксилоле со- ютилтерефталат 2,; сложные бензиловые ли насыщенных одноосновных, разветв-эфиры, замещенные метилом и карбометленных или неразветвленных жирных кис-оксилом, 32; кобальт 0,002; марганец ПОТ..0,0005 и би- и олигофенилы, замещенЦелесообразно смешивать пригодныеные метилом и карбометоксилом, бО, растворы используемых в качестве ка- isи получают его жидкофазным окисленитализатора соединений с высококипящимем п-ксилола и сложного метилового остатком или -диспергировать эти раст-эфира п толуиловой кислоты в присутстВИИ кобальта.и марганца с последующей этерификацией с метанолом, отделением иметилтерефталата вакуумной перегонкой и экстракцией получаемого при этом остатка водным раствором уксусной кислоты с последующим обезвоживанием. Выход продуктов приведен в табл. 1 и 2. Пример. 100 г высококипящего остатка смешивают с таким объемом ацетилацетоната железа (ill), -чтобы он содержал 0,5 вес. % железа. Железосодержащий остаток в течение 7 подвергают термообработке при давлении 50 Мбар и температуре 290°С. Отгоняемые компоненты выделяют конденсацией в холодильнике, взвешивают и подвергают хроматографическому анализу. При этом получают 42,1 г полезных продуктов, содержащих, г: диметилтерефталат 22,; Монометилтерефталат 5,6; метиловый эсэи.р п-толуоловой кислоты 8,0; п -толуиловую кислоту ,0 и метиловый эфир терефталальдегидной кислоты 2,1, Пример2. 100 г высококипящего остатка смешивают с таким объемом ацетилацетоната титана ( ПД ), чтобы он содержал 0,5 вес. % титана. Получаемый остаток в дальнейшем обрабатывают таким же образом, как в примере 1. Получают 0,7 г полезных продуктов, содержащих, г: диметилтерефталат 23,0; Монометилтерефталат (,5; метиловый эфир п-толуиловой кислоты 7,;п-толуиловую кислоту и метиловый эфир терефталальдегидной кислоты 255« Примерз. Повторяют пример 1 с той разницей, что в качестве катализатора используют ацетилацеТонат марганца (ЦП). Получают 30,1 г полезных продуктов, содержащих г: диметилтерефталат 2,6; i монометилтерефталат 1,5; метиловый эфир h-толуиловой кТ|слоты 2,6;f -толуиловую кислоту 1,2 и метиловый эфир терефталальдегидной кислоты 0,2.

Пример . Повторяют пример 1 с той разницей, что в качестве катализатора используют ацетат Цинка. Получают 30,1 г полезных продуктов, содержащих, г: диметилтерефталат 23,6;

монометиптерефталат 1,; метиловый эфир rt-толуиловой кислоты 3,1;я -толуиловую кислоту I, и метиловый эфир терефталальдегидной кислоты 0,6.

Пример 5. Повторяют пример 1 с той разницей, что процесс проводят в присутствии катализатора, указанного в нижеследующих табл. 1 и 2. При этом получают полезные продукты, указанные в тех же таблицах.

(Г о

о

00гил

о

Г CTi

t- ff

-яо

м -

СП «vO о

N

О UN

ОО vO

О

-а04оо ОО

чО

00

ОО

см -

(Г

CJ

ил

о о

м

г

(Л

Г гсм

oji -3- о

ON г- со -

UN

CM

vO CM

о

(N

r

D

о

-3СЭ

ОО

vD

ал

СЭ

CM

ON

о

СП CTN

о ON

о

о

ГЛ

ч

СЭ

tM

«VI

-3«чVN

ал

ON

vO

СЭ r

M CM

UN

сз rf

о

CTv

vO г

r

- ал

см (%

ОО

г

см

CM

vO см

-аCM

ъ ГЛ

CM

980613

Количество катализатора (% от веса остатка, рассчитано как металл)

Метиловый эфир п-толуи10Таблица2

0.50

0,50

Авторы

Даты

1982-12-07—Публикация

1981-03-13—Подача