1

Изобретение относится к прокатному производству и может быть использовано при прокатке фланцевых Профилей с постоянной и переменной толщиной элементов.

Цель изобретения - уменьшение металлоемкости профиля при сохранении его прочностных и эксплуатационных характеристик.

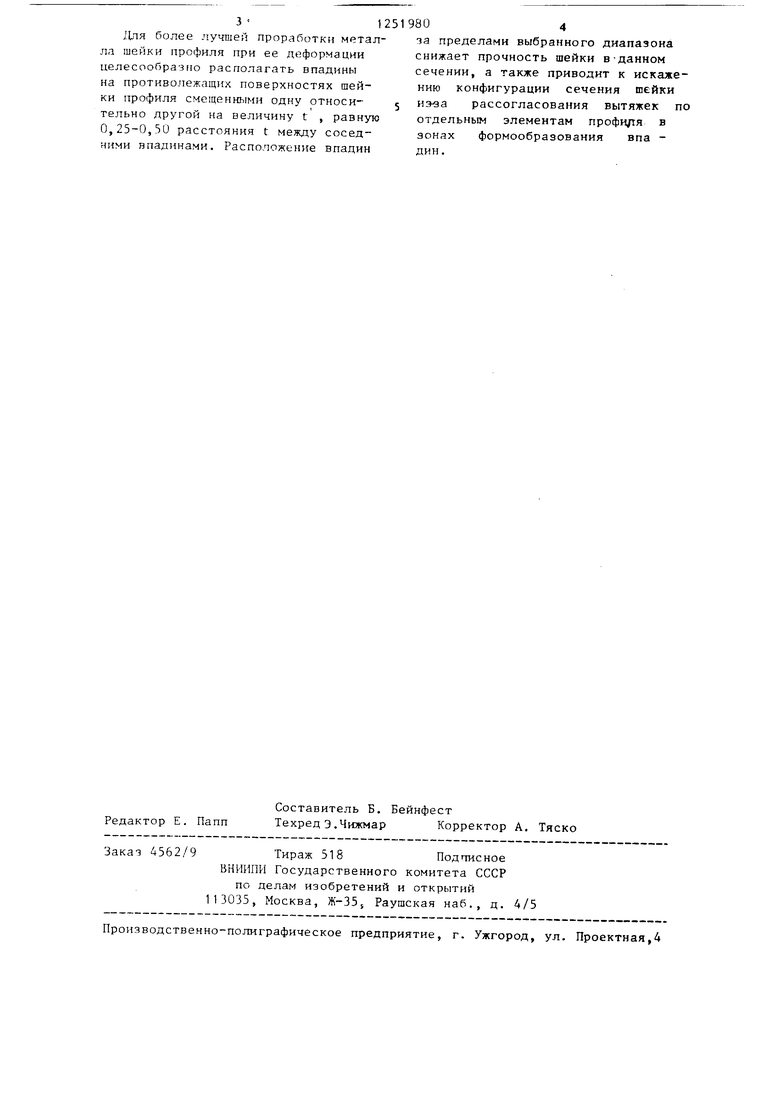

На чертеже изображен фланцевый профиль.

Профиль состоит из головки 1, шейки - и подошвы 3. На боковых поверхностях шейки 2 профиля по высоте h выполнены параллельные продольные впадины 4. Глубина h впадин равна 0,01-0,20 толщины S, шейки 2, а ширина Ь впадин составляет 1-3 их глубины h. Расстояние t между соседними впадинами составляет 1-10 их ширины Ь. Впадины 4 на противолежащих поверхностях шейки 2 профиля смещены одна относительно другой на величину t , равную 0,25- 0,50 расстояния t между соседними впадинами 4.

Выбор нижнего предела диапазона изменения глубины h впадин, равног 0,01 толщины 3, шейки профиля, основан на возможности достижения минш-шльного эффекта снижения металлоемкости профиля. Так как величина данного предела лежит в поле допусков на размеры шейки, оговоренные ГОСТом или ТУ, то она не требует внесения изменений в данные нормативные документы. Уменьшение нижней границы диапазона не позволяет добиться эффекта снижения металлоемкости профиля.

Выбор верхнего предела диапазона изменения глубины h впадин, равного 0,20 S основан на возможности достижения эффекта снижения металлоемкости с учетом сохранения требуемых прочностных и эксплуатационных характеристик профиля. В данном случае величина предела лежит за границей поля допусков на размеры шейки, что требует внесения соответствующих изменений в существующие ГОСТы и ТУ. Увеличение границы диапзона нерационально из-за потери профилем требуемых его прочностных характеристик, а также из-за нерационального увеличения энергоемкости деформационного процесса.

Ширина Ь впадин составляет 1-3 их глубины h .

19802

Нижни предел диаплчона, равный hu, позволяет добиться минимально возможной выборки металла с поверхности шейки по сечению впадины. 5 Уменьшение ширины впадины усложняет как обработку поверхности рабочего инструмента (прокатных валков), так и повьпиает энергоемкость деформационного процесса нанесения впадин 0 на поверхность профиля.

Верхний предел диапазона, равный 3h , позволяет добиться максимально возможной выборки металла по сечению впадин. Увет1чение ширины 15 впадины снижает местную прочность профиля в данном его сечении, а также увеличивает рассогласование вытяжек металла по элементам шейки, что может привести к ее искривлению 2Q и, в конечном счете, к браку готового проката.

Расстояние t между соседними впадинами составляет 1-10 их ширины Ь.

Выбор предела диапазона, равного 25 Ь, позволяет максимально выбрать металл благодаря плотности нанесения впадин на поверхности шейки профиля. Уменьшение предела диапазона усложняет обработку поверхности про- 3Q катных валков и повышает энергоемкость деформационного процесса формирования шейки профиля. Кроме того, ухудшаются местные прочностные характеристики профиля.

Выбор предела диапазона, равного 10 Ь, позволяет добиться определенного снижения металлоемкости профиля практически без изменения его прочностных и эксплуатационных характеристик. Увеличение предела диапазона не позволяет добиться положительного эффекта, так как экономия металла на профиле не оправдывает затраты на калибровку, изготовление и эксплуатацию прокатных валков.

Наиболее благоприятно сказывается на прочностных характеристиках профиля расположение впадин таким образом, чтобы их глубина на обеих боковых поверхностях шейки монотонно увеличивалась от середины шейки профиля к ее краям по высоте профиля. В этом случае при перекосе моста или тележки крана шейка профиля обладает достаточной прочностью в особо слабом ее сечении - в середине шейки по высоте профиля.

При этом глубина впадин изменяется в пределах заданного диапазона.

35

40

45

50

55

3- 12519804

Для более лучшей проработки метал-за пределами выбранного диапазона ла шейки профиля при ее деформацииснижает прочность шейки в-данном целесообразно располагать впадинысечении, а также приводит к искажена противолежащих поверхностях шей-кию конфигурации сечения шейки ки профиля смещенными одну относи-j иэва рассогласования вытяжек по тельно другой на величину t , равнуюотдельным элементам профи/тя в 0,25-0,50 расстояния t между сосед-зонах формообразования впа - ними впадинами. Расположение впадиндин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фланцевый профиль | 1985 |

|

SU1251981A1 |

| Горячекатаный сортовой профиль | 1985 |

|

SU1289565A1 |

| Горячекатаный периодический профиль | 1991 |

|

SU1819696A1 |

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1780911A1 |

| Горячекатаный профиль для бичей молотилок | 1991 |

|

SU1810138A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Низкокорытный профиль | 1984 |

|

SU1219178A1 |

| Горячекатаный фланцевый профиль | 1989 |

|

SU1731304A1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| Горячекатаный профиль для обода колеса пневматических шин | 1987 |

|

SU1435330A1 |

| Приспособление для установки призм и т.п. при почвенной формовке и отливке весовых рычагов и иных предметов | 1926 |

|

SU4121A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1985-04-18—Подача