Изобретение относится к прокатному производству и может быть использовано при изготовлении облегченных сортовых профилей.

Цель изобретения - увеличение кон- тактной поверхности и уменьшение металлоемкости.

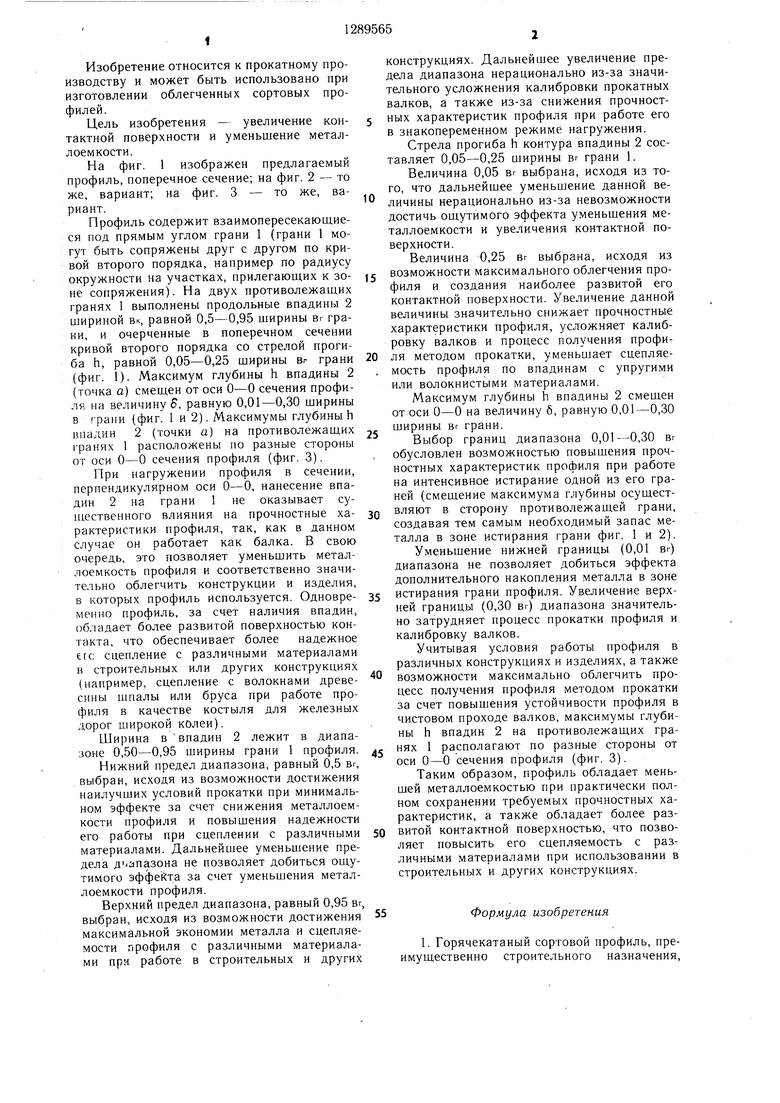

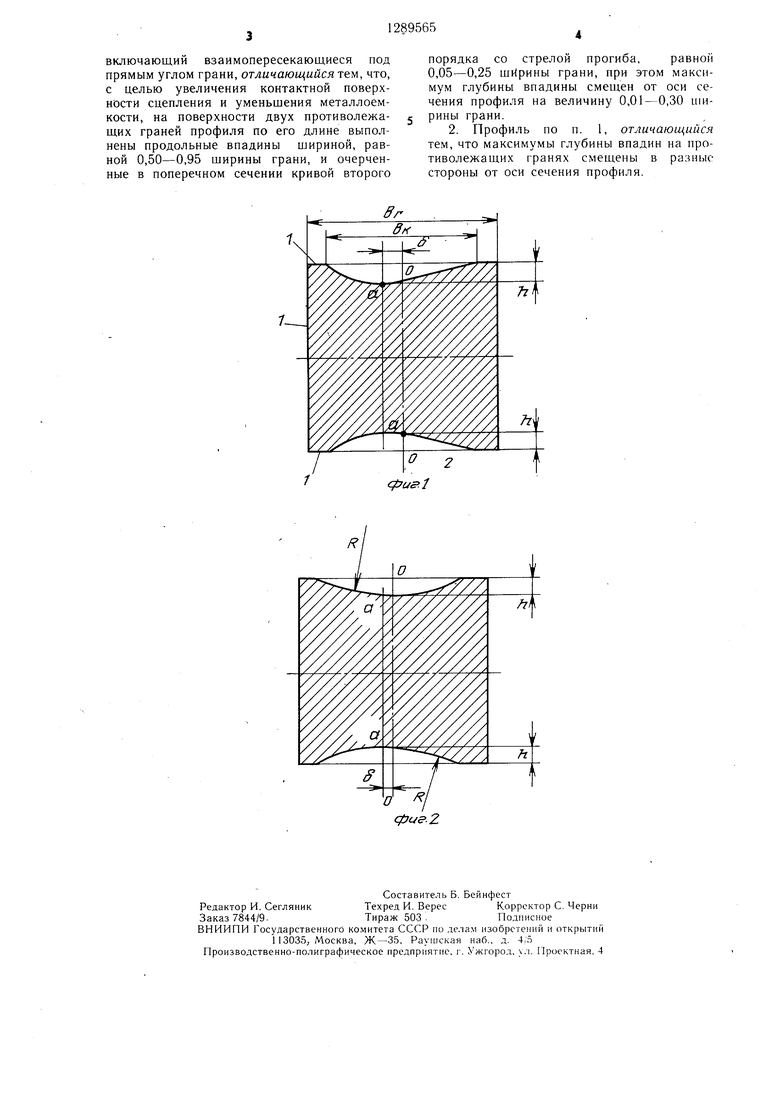

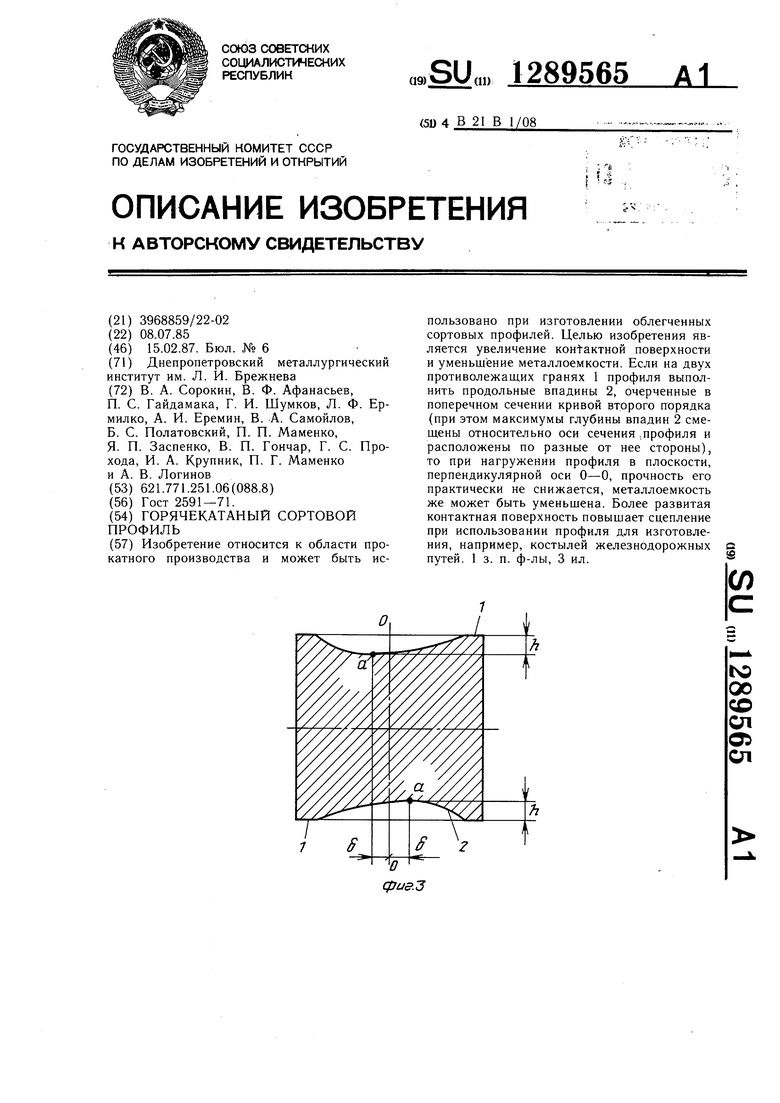

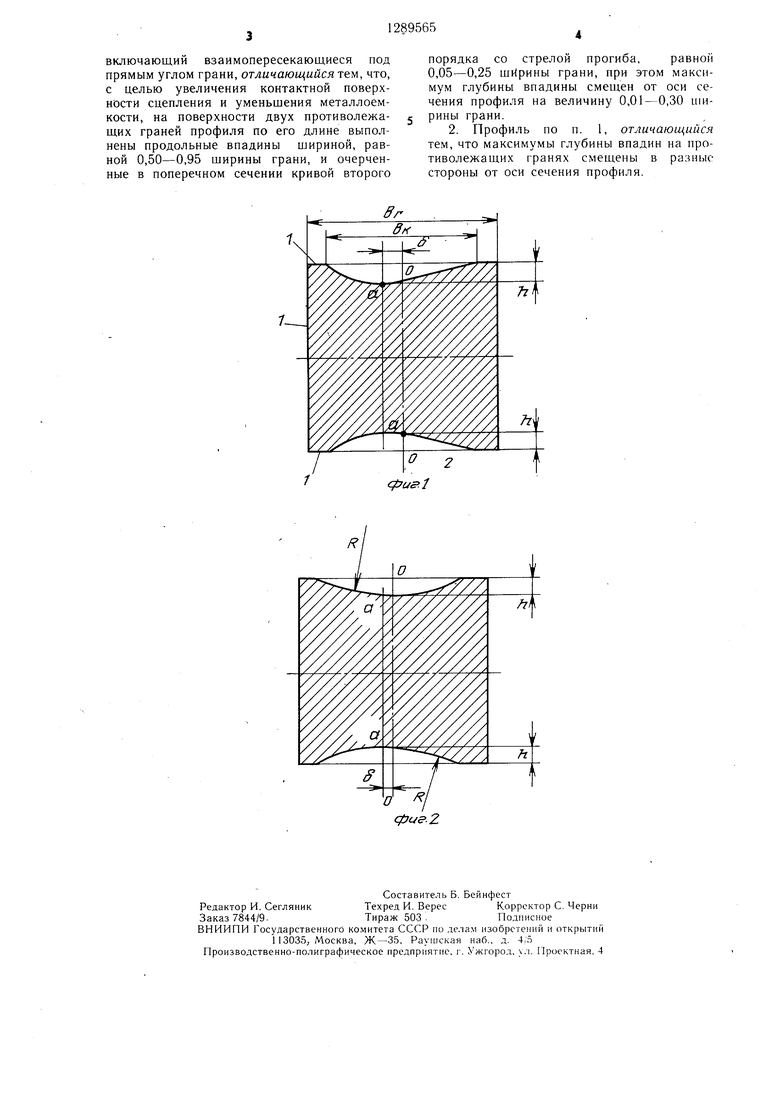

На фиг. 1 изображен предлагаемый профиль, поперечное сечение; на фиг. 2 - то же, вариант; на фиг. 3 - то же, вариант.

Профиль содержит взаимопересекающиеся под прямым углом грани 1 (грани 1 могут быть сопряжены друг с другом по кривой второго порядка, например по радиусу окружности на участках, прилегающих к зо- не сопряжения). На двух противолежащих гранях 1 выполнены продольные впадины 2 шириной вк, равной 0,5-0,95 ширины вг грани, и очерченные в поперечном сечении кривой второго порядка со стрелой прогиба h, равной 0,05-0,25 щирины вг грани (фиг. 1). Максимум глубины h впадины 2 (точка а) смещен от оси О-О сечения профиля на величину 5, равную 0,01-0,30 щирины в грани (фиг. 1 и 2). Максимумы глубины h впадин 2 (точки а) на противолежащих гранях 1 расположены по разные стороны от оси О-О сечения профиля (фиг. 3).

При нагружении профиля в сечении, перпендикулярном оси О-О, нанесение впадин 2 на грани 1 не оказывает существенного влияния на прочностные ха- рактеристики профиля, так, как в данном случае он работает как балка. В свою очередь, это позволяет уменьшить металлоемкость профиля и соответственно значительно облегчить конструкции и изделия, в которых профиль используется. Одновре- менно профиль, за счет наличия впадин, обладает более развитой поверхностью контакта, что обеспечивает более надежное etc сцепление с различными материалами в строительных или других конструкциях (например, сцепление с волокнами древесины шпалы или бруса при работе профиля в качестве костыля для железных дорог широкой колеи).

Ширина в впадин 2 лежит в диапазоне 0,50-0,95 ширины грани 1 профиля.

Нижний предел диапазона, равный 0,5 вг, выбран, исходя из возможности достижения наилучших условий прокатки при минимальном эффекте за счет снижения металлоемкости профиля и повышения надежности его работы при сцеплении с различными материалами. Дальнейшее уменьшение предела д апазона не позволяет добиться ощутимого эффекта за счет уменьшения металлоемкости профиля.

Верхний предел диапазона, равный 0,95 вг выбран, исходя из возможности достижения максимальной экономии металла и сцепляе- мости профиля с различными материалами при работе в строительных и других

конструкциях. Дальнейшее увеличение предела диапазона нерационально из-за значительного усложнения калибровки прокатных валков, а также из-за снижения прочностных характеристик профиля при работе его в знакопеременном режиме нагружения.

Стрела прогиба h контура впадины 2 составляет 0,05-0,25 ширины вг грани 1.

Величина 0,05 вг выбрана, исходя из того, что дальнейшее уменьшение данной величины нерационально из-за невозможности достичь ощутимого эффекта уменьшения металлоемкости и увеличения контактной поверхности.

Величина 0,25 вг выбрана, исходя из возможности максимального облегчения профиля и создания наиболее развитой его контактной поверхности. Увеличение данной величины значительно снижает прочностные характеристики профиля, усложняет калибровку валков и процесс получения профиля методом прокатки, уменьшает сцепляе- мость профиля по впадинам с упругими или волокнистыми материалами.

Максимум глубины h впадины 2 смещен от оси О-О на величину ё, равную 0,01-0,30 ширины Вг грани.

Выбор границ диапазона 0,,30 вг обусловлен возможностью повышения прочностных характеристик профиля при работе на интенсивное истирание одной из его граней (смещение максимума глубины осуществляют в сторону противолежащей грани, создавая тем самым необходимый запас металла в зоне истирания грани фиг. 1 и 2).

Уменьщение нижней границы (0,01 вг) диапазона не позволяет добиться эффекта дополнительного накопления металла в зоне истирания грани профиля. Увеличение верхней границы (0,30 Вг) диапазона значительно затрудняет процесс прокатки профиля и калибровку валков.

Учитывая условия работы профиля в различных конструкциях и изделиях, а также возможности максимально облегчить процесс получения профиля методом прокатки за счет повышения устойчивости профиля в чистовом проходе валков, максимумы глубины h впадин 2 на противолежащих гранях 1 располагают по разные стороны от оси О-О сечения профиля (фиг. 3).

Таким образом, профиль обладает меньшей металлоемкостью при практически полном сохранении требуемых прочностных характеристик, а также обладает более развитой контактной поверхностью, что позволяет повысить его сцепляемость с различными материалами при использовании в строительных и других конструкциях.

Формула изобретения

1. Горячекатаный сортовой профиль, преимущественно строительного назначения.

включающий взаимопересекающиеся под прямым углом грани, отличающийся , что, с целью увеличения контактной поверхности сцепления и уменьщения металлоемкости, на поверхности двух противолежащих граней профиля по его длине выполнены продольные впадины щириной, равной 0,50-0,95 ширины грани, и очерченные в поперечном сечении кривой второго

порядка со стрелой прогиба, равной 0,05-0,25 ширины грани, при этом максимум глубины впадины смещен от оси сечения профиля на величину 0,01-0,30 ширины грани.

2. Профиль по п. 1, отличающийся тем, что максимумы глубины впадин на противолежащих гранях смещены в разные стороны от оси сечения профиля.

fpuffl

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячекатаный уголковый профиль для ободов канатных блоков | 1989 |

|

SU1673227A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Способ изготовления канатного блока | 1982 |

|

SU1133452A1 |

| Фланцевый профиль | 1985 |

|

SU1251980A1 |

| Фланцевый профиль | 1985 |

|

SU1251981A1 |

| Горячекатанный фланцевый профиль | 1978 |

|

SU778828A1 |

| Профиль горячекатаный для крепи горных выработок | 2002 |

|

RU2219343C1 |

| Горячекатаный низкотавровый профиль | 1986 |

|

SU1398935A1 |

| Стальная арматура периодического профиля | 1980 |

|

SU891872A1 |

| Горячекатаный профиль для бичей молотилок | 1991 |

|

SU1810138A1 |

Изобретение относится к области прокатного производства и может быть использовано при изготовлении облегченных сортовых профилей. Целью изобретения является увеличение кoнtaктнoй поверхности и уменьшение металлоемкости. Если на двух противолежащих гранях 1 профиля выполнить продольные впадины 2, очерченные в поперечном сечении кривой второго ггорядка (при этом максимумы глубины впадин 2 смещены относительно оси сечения .профиля и расположены по разные от нее стороны), то при нагружении профиля в плоскости, перпендикулярной оси О-О, прочность его практически не снижается, металлоемкость же может быть уменьшена. Более развитая контактная поверхность повышает сцепление при использовании профиля для изготовления, например, костылей железнодорожных путей. 1 3. п. ф-лы, 3 ил. i (Л to ас со ел Oi ел

Составитель Б. Бейнфест

Редактор И. СегляникТехред И. ВересКорректор С. Черни

Заказ 7844/9-Тираж 503 .Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4,5 Производственно-полиграфичеекое предприятие, г. Ужгород, ул. Троектиая. 4

фа е-2

| Автоматический телефонный коммутатор | 1925 |

|

SU2591A1 |

Авторы

Даты

1987-02-15—Публикация

1985-07-08—Подача