«

Изобретение относится к прокатному произзодстБу и может быть ис- польэсвано при производстве различ- ньЕС фланцевых профилей с постоянной и переменной толщиной элементов.

Цель изобретения - повышение устойчивости профиля при его эксплуатации и уменьшение металлоемкости.

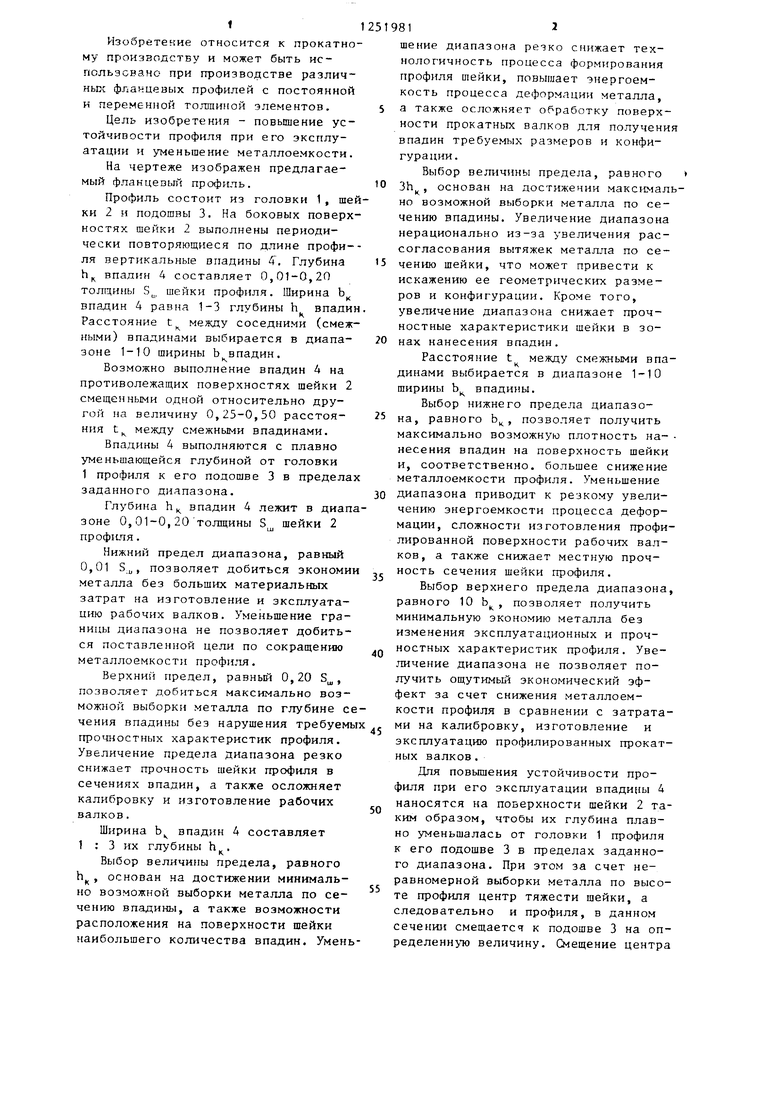

На чертеже изображен предлагаемый фланцевьп профиль.

Профиль состоит из головки 1, шеки 2 и подошвы 3. На боковых поверхностях шейки 2 выполнены периодически повторяющиеся по длине профиля вертикальные нпадины . Глубина h впадин 4 составляет 0,01-0,20 толщины S, шейки профиля. Ширина Ь впадин 4 равна 1-3 глубины h впади Расстояние t между соседними (смежными) впадинами выбирается в диапазоне 1-10 ширины b впадин.

Возможно выполнение впадин 4 на противолежащих поверхностях шейки 2 смещенными одно относительно другой на величину 0,25-0,50 расстояния t, между смежными впадинами.

Впадины 4 выполняются с плавно уменьшающейся глубиной от головки 1 профиля к его подошве 3 в предела заданного диапазона.

Глубина h 1 впадин 4 лежит в диапзоне О,01-0,20 толщины 5 шейки 2 профиля.

Нижний предел диапазона, равный 0,01 S,, позволяет добиться экономи металла без больших материальных затрат на изготовление и эксплуатацию рабочих валков. Уменьшение границы диапазона не позволяет добиться поставленной цели по сокращению металлоемкости профиля.

Верхний предел, равный 0,20 S, позволяет добиться максимально возможной выборки металла по глубине с

чения впадины без нарушения требуемых .. ми на калибровку, изготовление

прочностных характеристик профиля. Увеличение предела диапазона резко снижает прочность шейки профиля в сечениях впадин, а также осложняет калибровку и изготовление рабочих валков.

Ширина Ь впадин 4 составляет 1 : 3 их глубины h.

Выбор величины предела, равного h, основан на достижении минимально возможной выборки металла по сечению впадины, а также возможности расположения на поверхности шейки наибольшего количества впадин. Умень50

55

эксплуатацию профилированных пр ных валков.

Для повышения устойчивости п филя при его эксплуатации впади наносятся на поверхности шейки ким образом, чтобы их глубина п но уменьшалась от головки 1 про к его подошве 3 в пределах зада го диапазона. При этом за счет равномерной выборки металла по те профиля центр тяжести шейки, следовательно и профиля, в дан сечении смещается к подошве 3 н ределенную величину. Смещение ц

5

0

5

0

5

0

шение диапазона резко снижает технологичность процесса формирования профиля шейки, повышает энергоемкость процесса деформации металла, а также осложняет обработку поверхности прокатных валков для получения впадин требуемых размеров и конфигурации.

Выбор величины предела, равного 3h , основан на достижении максимально возможной выборки металла по сечению впадины. Увеличение диапазона нерационально из-за увеличения рассогласования вытяжек металла по сечению шейки, что может привести к искажению ее геометрических размеров и конфигурации. Кроме того, увеличение диапазона снижает прочностные характеристики шейки в зонах нанесения впадин.

Расстояние t между смежными впадинами выбирается в диапазоне 1-10 ширины Ь впадины.

Выбор нижнего предела диапазона, равного Ь, позволяет получить максимально возможную плотность на- несения впадин на поверхность шейки и, соответственно, большее снижение металлоемкости профиля. Уменьшение диапазона приводит к резкому увеличению энергоемкости процесса деформации, сложности изготовления профилированной поверхности рабочих валков, а также снижает местную прочность сечения шейки профиля.

Выбор верхнего предела диапазона, равного 10 Ь, позволяет получить минимальную экономию металла без изменения эксплуатационных и прочностных характеристик профиля. Увеличение диапазона не позволяет получить ощутимый экономический эффект за счет снижения металлоемкости профиля в сравнении с затратаи

эксплуатацию профилированных прокатных валков.

Для повышения устойчивости профиля при его эксплуатации впади 1Ы 4 наносятся на поверхности шейки 2 таким образом, чтобы их глубина плавно уменьшалась от головки 1 профиля к его подошве 3 в пределах заданного диапазона. При этом за счет неравномерной выборки металла по высоте профиля центр тяжести шейки, а следовательно и профиля, в данном сечении смещается к подошве 3 на определенную величину. Смещение центра

тяжести профиля позволяет повысить его эксплуатационную устойчивость и повысить надежность его работы в качестве рельсовых направляюпщх.

Лля лучшей проработки металла по сечению шейки профиля впадины на противолежащих поверхностях шейки смещены одна относительно другой на величину, равную 0,25-0,50 расстояРедактор Е. Папп Заказ 4562/9

Техред Э.Чижмар

Корректор Л

Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. Д/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

ния t между смежньми впадинами. Увеличение или уменьшение диапазона приводит к снижению прочностных характеристик в данном сечении шейки, увеличение рассогласования вытяжек по сечению шейки, что может привести к искажению ее конфигурации, а также к увеличению энергоемкости процесса деформации профиля.

Корректор Л. Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Фланцевый профиль | 1985 |

|

SU1251980A1 |

| Прокатный валок | 1979 |

|

SU774631A1 |

| Горячекатаный периодический профиль | 1991 |

|

SU1819696A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ПОВЫШЕННОЙ ИЗНОСОСТОЙКОСТИ И КОНТАКТНОЙ ВЫНОСЛИВОСТИ | 2018 |

|

RU2743534C1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Горячекатаный сортовой профиль | 1985 |

|

SU1289565A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Горячекатаный периодический профиль для бичей молотилок | 1991 |

|

SU1780911A1 |

| Способ прокатки профиля постоянного сечения | 1982 |

|

SU1163924A1 |

| Способ прокатки рельсовых профилей | 1974 |

|

SU623593A1 |

| 0 |

|

SU196689A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-08-23—Публикация

1985-04-18—Подача